半导体桥火工品的防静电与防射频设计❋

2024-01-24袁玉红李军福黄寅生

袁玉红 李军福 周 彬 黄寅生

①南京理工大学化学与化工学院(江苏南京,210094)

②安徽红星机电科技股份有限公司(安徽合肥,231135)

③南京军事代表局驻蚌埠地区军事代表室(安徽蚌埠,233000)

0 引言

半导体桥(semiconductor bridge, SCB)火工品是指利用半导体膜或金属-半导体复合膜作为发火元件的火工品[1],具有可靠性高、成本低及安全性高等特点。 近年来,战场信息化程度越来越高,无线电设备、电磁脉冲武器、雷达等使得战场电磁环境日趋复杂[2]。 研究表明,武器装备中的电火工品通过电路引线可拾取空间电磁环境中的能量,引起武器装备的意外起爆、瞎火或性能降低,从而造成非常严重的后果。

为提高现有SCB 火工品的防电磁干扰性能,研究人员做了大量工作。

针对静电环境,将具有抗静电能力的二极管并联到火工品脚-脚或脚-壳间是一种有效的静电加固方法。 二极管可以采用齐纳二极管[3-4]、压敏电阻[5]和瞬态电压抑制(transient voltage suppressor,TVS)二极管[6-7]等。 防护原理为:二极管并联于被保护器件;常态下的二极管处于开路状态;当二极管两端经受瞬间高能量冲击时,二极管会瞬间响应,由高阻值开路状态转为低阻值通路状态,此时,形成一个泄放通道,使得大量能量被旁路,从而实现被保护器件的安全。

针对射频环境,当火工品暴露在射频环境中时,电磁能量有可能从火工品的脚线上耦合进入火工品中,在火工品中产生热量,从而引起火工品的意外发火[8]。 射频防护方法主要是采用滤波器[9]、电容[7]、铁氧体磁珠[10]和负温度系数(negative temperature coefficient, NTC)热敏电阻。 作为最早用于火工品电磁加固的器件,滤波器能够有效提高火工品的抗电磁能力,但是尺寸限制了其应用。 King等[3]在SCB 火工品两端并联电容,利用电容在高射频环境下的低阻抗效应实现SCB 火工品的电磁加固。 陈飞[11]将NTC 热敏电阻用于SCB 火工品的射频加固,试验发现,当受到射频能量作用时,SCB 火工品温度升高,具有负温度系数特性的NTC 热敏电阻的大小会迅速减小,此时SCB 火工品中的大部分感应电流被热敏电阻分走,从而抑制了SCB 火工品温度的进一步上升。

从国内外各种电磁加固方式可以看出,目前对SCB 的防护研究局限于对射频或静电的单一防护,且只研究和证明了器件对SCB 的防护效果,并没有公开报道具有实用性的能保持原有SCB 火工品体积和形状不发生明显变化的器件集成方法。

本文中,为了同时提高SCB 火工品对静电、射频和杂散电流的防护能力,同时使用TVS 二极管和NTC 热敏电阻对SCB 火工品进行防护,并对组合器件防护后SCB 火工品的发火性能和电磁安全性能进行了研究。

1 试验样品

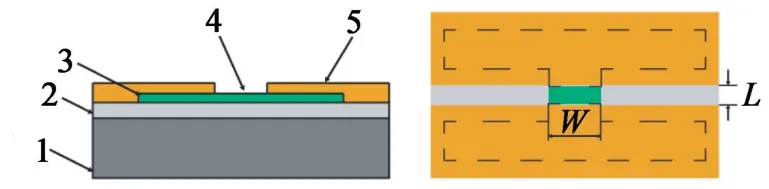

SCB 芯片以硅衬底为基底,表面有一层二氧化硅绝缘层,表层为磷掺杂形成的多晶硅层,多晶硅层上为淀积金属电极层;桥区尺寸由电极层和多晶硅层共同决定。 制备好的芯片电阻范围为(1. 00 ±0.15) Ω,芯片示意图如图1 所示。

图1 SCB 芯片示意图Fig.1 Schematic diagram of the SCB chip

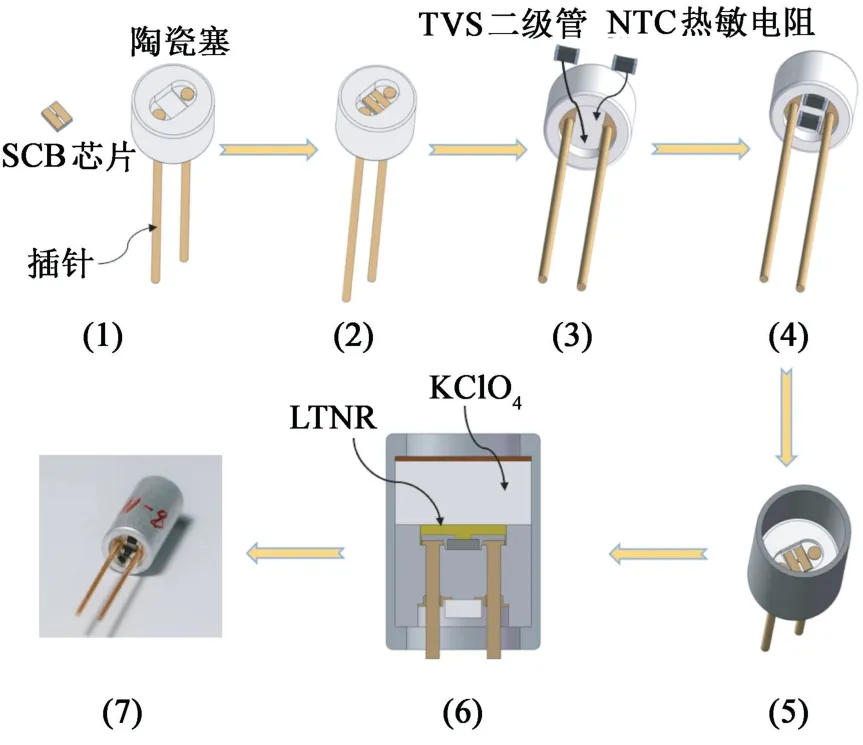

将制备好的SCB芯片封装入带有凹槽的陶瓷塞中。陶瓷塞外径为6 mm,内部有凹槽,凹槽两边为间距一定的金属插针。 封装过程大致如下:首先,将SCB 芯片粘帖在陶瓷塞凹槽内;接着,采用超声键合的方式将SCB 芯片2 个电极分别与陶瓷塞2个金属电极相连;然后,将NTC 热敏电阻和TVS 二极管通过热固胶封装在陶瓷塞底部凹槽内,并使用导电胶与陶瓷金属电极连接,使得上述2 种器件与SCB 芯片形成并联结构;最后,将陶瓷塞装入外径约为8 mm 的铝壳中。 在SCB 芯片表面涂覆斯蒂芬酸铅(LTNR)作为初级点火药,并使用KClO4药剂模拟较钝感的次级点火药。 将带有SCB 芯片和LTNR的陶瓷塞和KClO4药剂依次放入铝制管壳,并使用油压机进行压药,压药质量为100 mg,压药压力为30 MPa。 封装过程如图2 所示。

图2 集成型SCB 火工品制备过程Fig.2 Fabrication process of the integrated SCB initiator

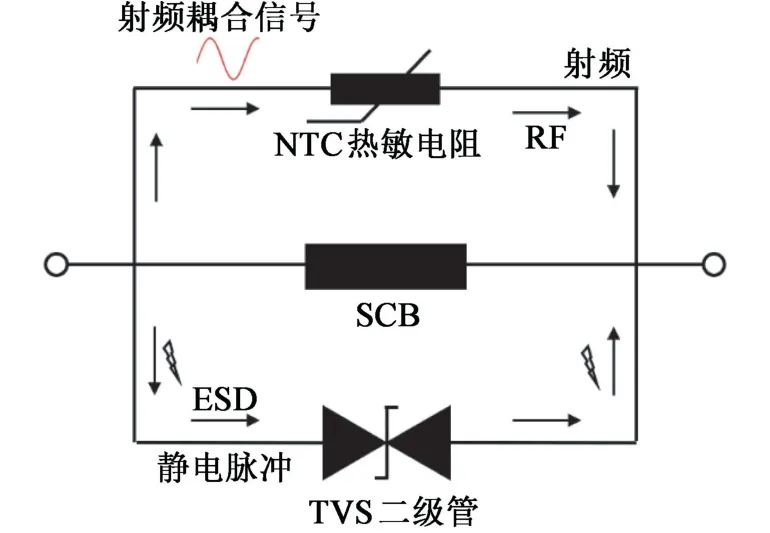

样品等效电路如图3 所示。

图3 集成型SCB 火工品等效电路图Fig.3 Equivalent circuit of the integrated SCB initiator

等效电路包括1 个TVS 二极管、1 个NTC 热敏电阻和1 个SCB 电阻桥。

为了保证火工品在静电条件下的安全性,采用TVS 二极管进行静电加固。 当静电脉冲作用于火工品时,TVS 二极管被击穿,从高电阻降至低电阻,静电能量通过旁路放掉,从而保证SCB 电阻桥的安全。

为了保证火工品在射频环境下的安全性,采用NTC 热敏电阻进行射频加固。 当外界能量通过脚线耦合进入半导体时,SCB 产生热量,并通过陶瓷塞传递到NTC 热敏电阻上,NTC 热敏电阻受热,电阻大小从高降至低,分走SCB 上的能量,从而形成射频防护。

2 试验装置

2.1 电容放电发火试验

为研究上述组合型器件对SCB 火工品发火性能的影响,采用电容放电激励的方式分别对SCB 火工品和集成型SCB 火工品进行测试。 试验中采用ALG-CN1 型储能放电仪进行测试,放电电容选用精度高、漏电流小、放电快的钽电容。 试验装置原理图见图4。

图4 电容放电发火试验原理图Fig.4 Principle diagram of capacitor discharge ignition test

2.2 恒流安全试验

电火工品的抗射频和抗杂散电流能力是电磁安全性能的重要指标之一,该能力可以通过恒流安全试验进行间接验证[12]。 为验证组合器件是否能有效提高SCB 火工品的抗射频能力,分别对集成组合器件前、后的SCB 火工品进行了安全电流试验。 安全电流试验仪器选用ALG-HL-15A 高速恒流起爆电源,试验过程按GJB 5309.11—2004[13]的要求进行,装置原理如图5 所示。

图5 恒流安全实验原理图Fig.5 Principle diagram of constant current test

2.3 静电安全试验

根据前人研究,在GJB 5309.14—2004[14]的静电(500 pF/500 Ω/25 kV)条件下,SCB 火工品具有较好的抗静电能力,不会出现意外发火;但在美军标MIL-STD-331D[15]对应的500 pF/500 Ω/25 kV 的静电条件下,SCB 火工品会出现发火情况[11]。 为了研究组合型防护器件是否能有效提高SCB 火工品的静电安全性能,基于GJB 5309.14—2004 的相关规定,采用500 pF 储能电容、500 Ω 的回路电阻,对SCB 火工品的静电安全性能进行测试,试验装置原理如图6 所示。

图6 静电试验原理图Fig.6 Principle diagram of electrostatic discharge test

3 结果与讨论

3.1 射频防护试验结果

对集成组合器件前、后的SCB 火工品进行试验,结果如表1 所示。 对SCB 火工品而言,当输入电流升高至1.3 A 时,SCB 火工品发火,表明此时已达到SCB 火工品的临界发火电流。 对集成型SCB火工品而言,当输入电流提高到1.6 A 时,集成型SCB 火工品才发火。 相较于不加防护的SCB 火工品而言,抗射频能力提升了23%。

表1 恒流安全试验结果Tab.1 Results of constant current test

3.2 静电防护试验结果

在恒流试验中,持续输入的电流在SCB 火工品中产生大量焦耳热,这使得SCB 火工品温度迅速升高。 为验证长时间高温状态后集成型SCB 火工品的抗静电性能是否有所改变,将恒流后未发火样品与对照样品共同在500 pF/500 Ω/25 kV 的静电放电条件下进行静电感度试验,结果见表2。

表2 静电安全试验结果Tab.2 Results of electrostatic safety test

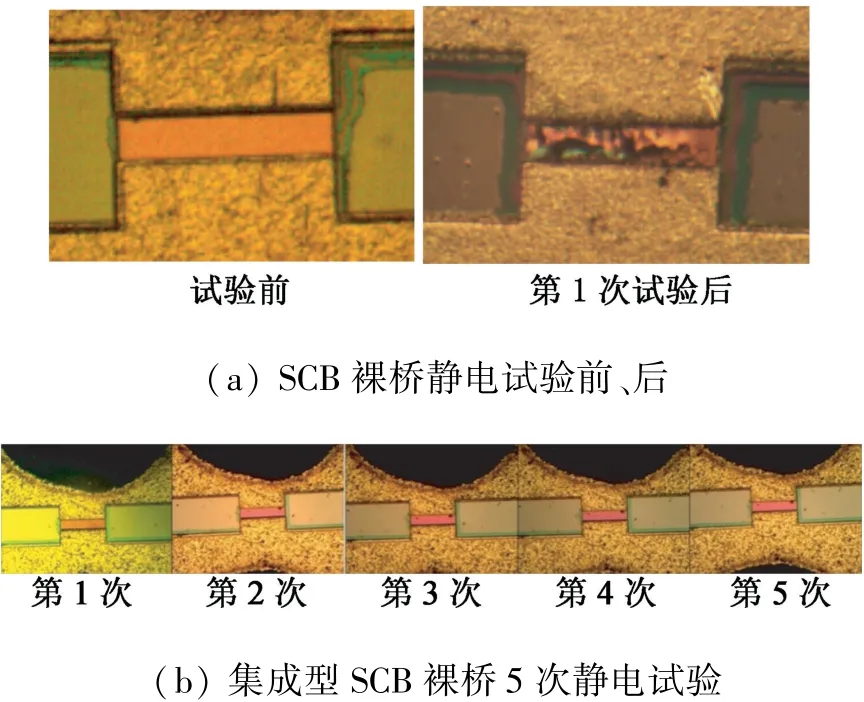

从表2 中结果可知:10 发SCB 火工品均发火;而集成型SCB 火工品均安全,表明组合器件中的TVS 二极管有效提高了SCB 火工品的抗静电能力。为进一步测试集成型SCB 是否具有多次抗静电能力,将SCB 裸桥和集成型SCB 裸桥进行连续5 次静电放电试验,并通过显微镜拍摄5 次静电放电过程中桥区的变化情况,如图7 所示。

图7 试验过程中桥区的显微放大图Fig.7 Microscopic magnification of the bridge area during the experiment

由试验结果可知:SCB 裸桥在第1 次静电冲击时即出现桥区烧蚀的情况;而集成型SCB 裸桥在5次静电冲击过程中桥区均保持不变,表明TVS 二极管具备多次抗静电冲击的能力。

3.3 电容放电发火试验结果

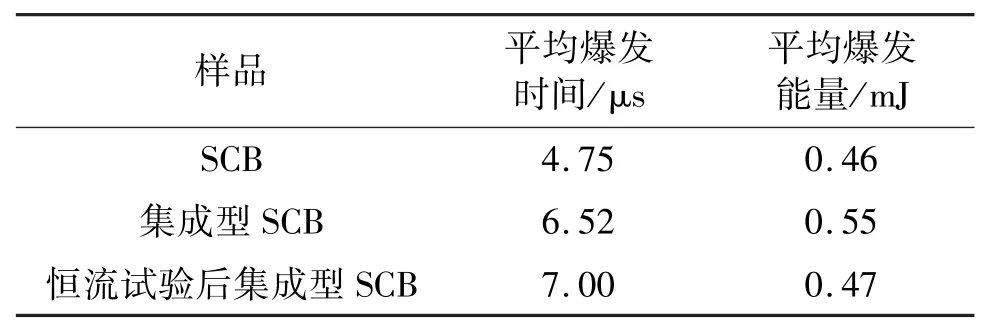

由上述试验可知,组合器件能有效提高SCB 火工品的抗静电和抗射频能力。 进一步对集成型SCB火工品的发火性能进行测试。 测试条件为22 μF/16 V 的电容放电。 试验结果如表3 所示;示波器采集到的电爆曲线如图8 所示。

表3 电爆试验结果Tab.3 Results of discharge explosion testing

从图8 可知,集成型SCB 火工品的电爆曲线和SCB 火工品的变化趋势基本保持一致,说明增加组合器件前、后SCB 的爆发过程未发生变化。 对比爆发时间和爆发能量可知,集成型SCB 火工品较SCB火工品均出现略微增加。

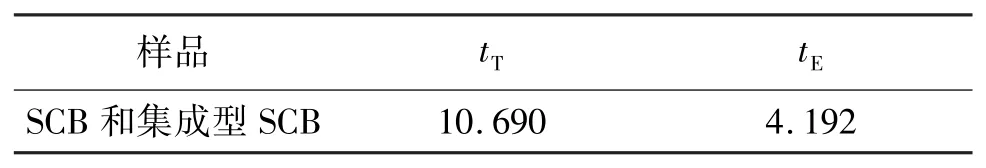

进一步对爆发时间和爆发能量进行t检验分析。t检验相关参数为:水平α =0.05,n1=5,n2=5。 通过查表可得t1-α/2{n1+n2-2}=2.306。 检验结果如表4 所示。tT、tE分別为爆发时间和爆发能量的t值,均大于2.306。

表4 t 检验结果Tab.4 Results of t test

从表4 中可以看出,SCB 火工品并联防护器件后,相比于未集成防护器件的SCB 火工品,发火时间和发火能量均出现了显著性差异,这可能是并联器件的分流效应引起的。 为进一步明确分流效应产生的器件,将2 种防护器件采用导线和SCB 火工品并联,使用多个电流探头分别测量通过TVS 二极管、NTC 热敏电阻和SCB 的电流,得到电流-时间和电压-时间曲线,如图9 所示。

图9 集成型SCB 电爆试验曲线Fig.9 Current curves and voltage curves of integrated SCB in discharge explosion test

从图9 可知,TVS 二极管的分流主要集中在SCB 火工品的第2 个峰值电压的附近。 此时SCB处于等离子体爆发的末期,因此,对SCB 火工品发火的影响较小。 而NTC 热敏电阻在发火全过程中存在少量分流,通过NTC 热敏电阻的电流约为0.5 ~1.0 A,因此,可以认为增加防护器件后SCB火工品发火性能的变化主要由NTC 热敏电阻的分流引起。 从t检验结果来看,集成的防护器件对SCB 的发火时间有一定的影响。 但是就SCB 火工品实际应用而言,集成型SCB 火工品的发火时间仅延迟了不到2 μs,该时间量级的延迟不影响点火的可靠性。

4 结论

在恒流安全试验和静电安全试验下研究了集成TVS 二极管和NTC 热敏电阻的SCB 火工品安全性能的变化情况;并在电容发火条件下,研究了SCB火工品的发火性能的变化情况。 结论如下:

1)在SCB 火工品中增加组合型防护器件后,在持续300 s 的恒流作用下,临界不发火电流约为1.5 A,相比无防护器件的SCB 火工品,抗射频能力有明显提高,提升幅度达23%。

2)在SCB 火工品中增加组合型防护器件后,在500 pF、500 Ω 的静电测试回路条件下, SCB 火工品可以实现25 kV 下可靠的抗静电能力;恒流作用时,SCB 火工品产生的高温不会使TVS 二极管的性能发生变化,恒流作用后的集成型SCB 火工品仍能保持原有的抗静电性能。

3)集成防护器件后,在相同的电容发火条件下,通过SCB 的电流、电压特性曲线不会发生明显变化,而平均爆发时间延迟了约2 μs,该爆发时间的延迟主要是由于NTC 热敏电阻的分流作用引起。

综合以上试验和分析可得,增加组合器件的方式不仅未改变原有SCB 火工品的装配结构,而且还显著提高了在静电、射频和杂散电流环境下的安全性,是一种易于实现的抗电磁加固手段。