高钝感电起爆器的结构设计及性能研究❋

2024-01-24杨艳羽王科伟黄金红刘凯旋

杨艳羽 王科伟 黄金红 张 健 费 月 刘凯旋

辽宁北方华丰特种化工有限公司(辽宁抚顺,113003)

0 引言

火工品是一类小型、较敏感、装有火炸药的爆炸元件,在很小的外界能量激发下一次性燃烧或爆炸后释放出大功率能量,获得某种化学、物理效应或机械效应[1]。 用电能作为激发能源的电起爆器广泛应用于武器弹药系统中[2]。 随着武器装备使用环境由传统领域向深空、深海、极地等新领域扩展,要求电起爆器能够在极端高(低)温、高空低气压以及复杂强电磁环境下可靠作用。 因此,对电起爆器的安全性和可靠性也提出了更高的要求[3-4]。 钝感型火工品主要是通过设计合理的防静电结构、桥路以及钝感药剂等方法提高可靠性和安全性。 罗婧等[5]研究发现,间接影响绝缘电阻性能的工序所造成的绝缘不合格现象具有隐蔽性强、检测困难等特点。 姚洪志等[6]分析了桥丝焊点与管壳最小距离以及火工药剂的介质耐压对静电放电的影响。 姚则武等[7]解决了静电放电试验后电阻大幅降低的问题。 李便花等[8]通过调整绝缘套管材料及尺寸等方法设计了某电点火具的防静电结构,解决了产品静电发火的问题。

在钝感电起爆器设计中,桥带式火工品通过集、散热技术实现产品的安全性和发火性,但相关设计应用较少。 选用合适的桥带式电起爆器并优化产品防静电结构设计,提高绝缘电阻的稳定性和可靠性是十分必要的。本文中,根据某双桥钝感电起爆器(以下简称产品)主要性能指标的要求,对电起爆器的防静电结构进行了设计,提供了桥带设计相关的计算方法,选择了钝感且能保障可靠发火的药剂,并进行了绝缘电阻、安全电流、防静电能力、作用时间、输出能量及抗大电流冲击等相关试验验证。

1 产品性能指标及发火原理

1.1 产品性能指标

产品应该符合安全电流和防静电能力等通用指标要求。 在产品引线与壳体之间施加500 V、1 min的直流电流,绝缘电阻应不小于20 MΩ。 给产品通入5 A 的直流电流,产品作用时间不得大于20 ms,桥路熔断时间应不大于60 ms,输出压力应在1~5 MPa 范围内。 产品应能够承受16 A 直流电流的冲击而不失效,并能正常发火。

1.2 产品发火原理

产品的发火原理:向产品通入恒定电流,桥带发热,将电能转化为热能,加热药剂;药剂燃烧,迅速将药剂的化学能转变成热能,同时产生大量的高温气体并形成一定的气体压力,完成输出做功[9]。

2 产品结构设计

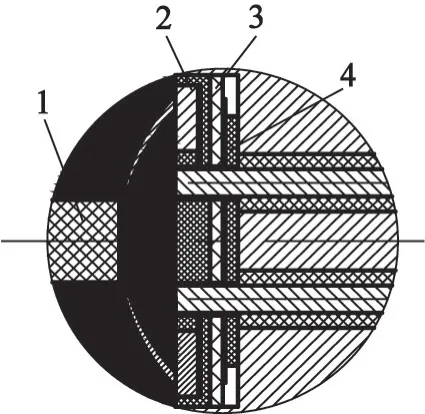

某双桥钝感电起爆器的最大外径为15 mm。 产品结构设计主要分为电极塞部件设计、桥带设计和装药部件设计3 个部分。 图1 为该产品的外形结构三维示意图。

图1 产品外形结构的三维示意图Fig.1 Three-dimensional schematic diagram of external structure of the product

2.1 电极塞部件设计

电极塞部件设计包含防静电结构设计和屏蔽线连接设计。

2.1.1 防静电结构设计

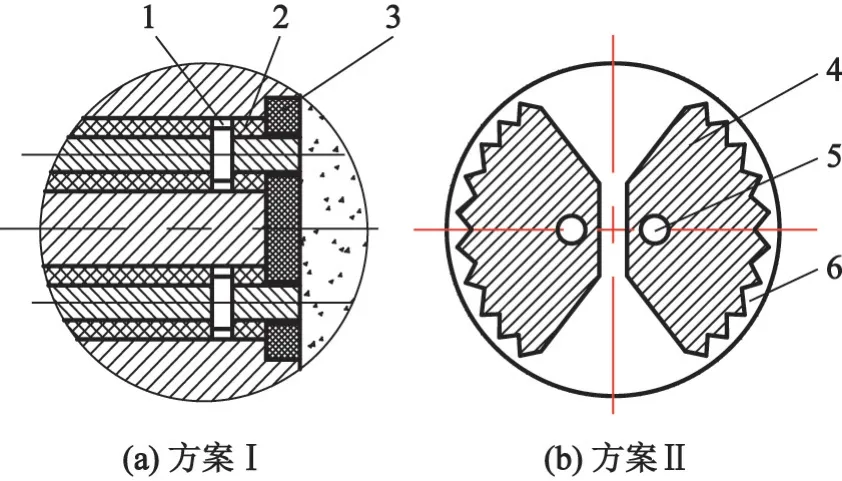

该产品的防静电结构设计有2 种方案。 方案I是在产品内部采用间隔环和陶瓷垫结构,使得产品内部形成环形静电泄放通道。 方案II 是设计适合产品使用的防静电板,从而实现静电泄放的目的。将2 种不同思路的方案进行对比和试验验证。

1)方案I:在产品电极塞输出端分别增加间隔环和陶瓷垫,结构示意图如图2(a)所示。 通过增加间隔环和陶瓷垫的方式,可以从环形通道进行静电泄放,能够避免静电的积累导致静电从产品内部进行泄放。 但由于产品尺寸限制,只能选用厚度为1 mm 的间隔环,装配过程中存在变形甚至破裂的可能,从而导致陶瓷垫不平整。 该方案使产品药剂预留的空间相对较少,对于保证产品能量的输出有一定的影响。

图2 不同方案的结构示意图Fig.2 Structural diagrams of different schemes

2)方案II:增加防静电板。 防静电板主要由3部分组成,分别是插针孔、金属膜和基板。 图2(b)为防静电板的结构示意图。 基板为0.3 mm 厚的柔性电路板,在基板的表面镀覆一层金属膜,基板中心对称分布2 个插针孔。 金属膜由基板中心线对称分布的2 个扇形组成,且扇形圆弧外周边界为锯齿状。锯齿尖端距防静电板边缘的距离应在0.3 ~0.4 mm之间。 将产品的插针穿过防静电板的2 个圆形插针孔中,插针通过插针孔内壁与金属膜进行连接,将产生的静电通过金属膜的尖角进行释放。 为了提高插针孔与金属膜接触的稳定性,对插针孔内壁进行了金属化处理。

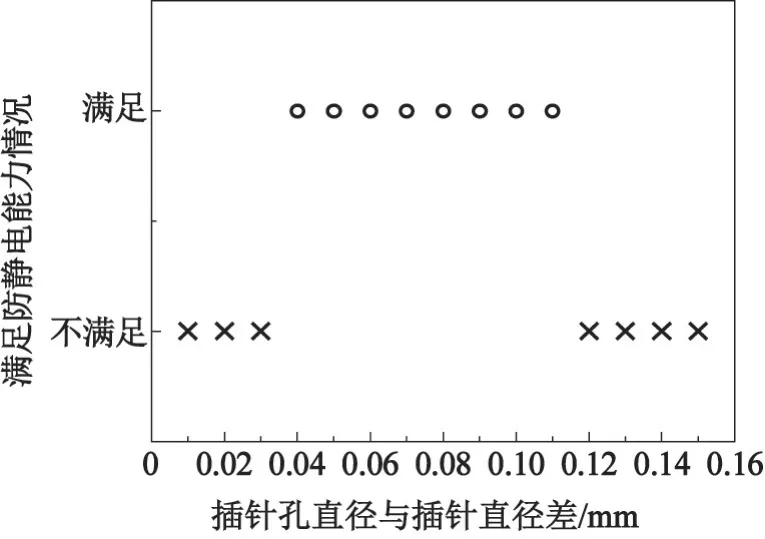

插针孔的尺寸决定了防静电板静电泄放的能力。 为了找到最合适产品的插针孔尺寸,选取15 种不同插针孔直径的防静电接线板,进行了装配以及防静电能力试验。 图3 为不同尺寸插针孔防静电能力试验的结果。

图3 不同尺寸插针孔防静电能力试验对比Fig.3 Comparison of anti-static ability tests for pin holes with different sizes

如图3 所示:当插针孔的直径与插针直径差在0.04 ~0.11 mm 之间,能够满足防静电能力的要求。当插针孔直径与插针直径差小于0.04 mm 时,装配过程中容易破坏插针孔内壁上的金属层,导致防静电功能不稳定;当插针孔直径与插针直径差大于0.11 mm 时,插针与防静电板之间的缝隙过大,容易导致接触不牢固,影响静电释放的稳定性。

根据产品电极塞部件的2 种设计结构,在相同条件下分别装配了10 发成品。 针对产品绝缘电阻、安全电流和防静电能力的性能要求,对电极塞部件的2 种设计方案进行了对比试验。 表1 为2 种设计方案的试验结果。

表1 电极塞部件2 种设计方案的试验结果对比Tab.1 Comparison of experimental results between two designed electrode plug components

根据表1 的试验结果可以看出:2 种方案均能够达到绝缘电阻和安全电流的指标要求,但方案I中有2 发产品未能够满足防静电能力的要求。

根据电极塞部件2 种设计方案的对比结果可知,方案II 的绝缘电阻性能较好,防静电能力也相对稳定。 对于外形尺寸较小的产品,0.3 mm 厚的防静电板能够给药剂预留出相对较大的空间,便于调整药量范围。 防静电板装配过程简易,能够提高生产效率。 因此,电极塞部件最后选用方案II。

2.1.2 屏蔽线连接设计

产品尾部屏蔽线和电极塞插针进行点对点焊接时,接触面积较小使得焊锡量相对较少,焊点不能完全包裹屏蔽线的线芯,导致受力点抗弯折能力较差,容易出现断裂的现象。 因此,需要设计适合产品使用的接线板。

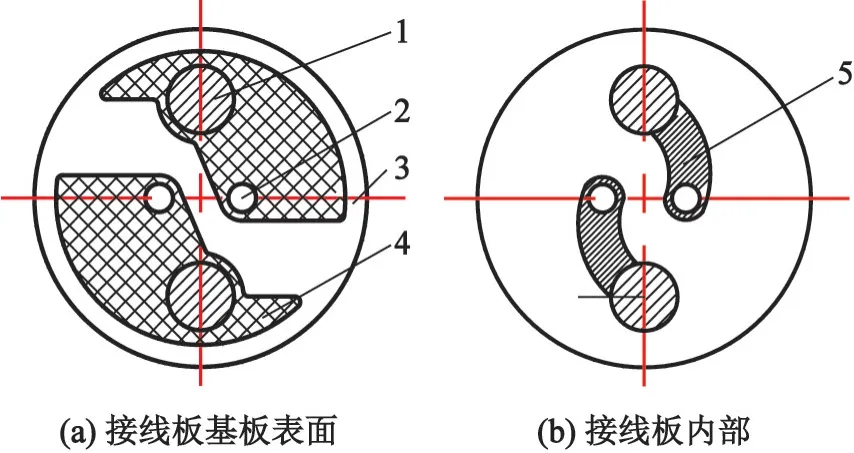

接线板主要由焊线槽、插针孔、基板、阻焊层和铜层组成。 图4 为接线板结构示意图。

图4 接线板的结构示意图Fig.4 Schematic diagram of structure of the terminal block

图4 中,基板为1 mm 厚的柔性电路板,基板中心对称分布2 个插针孔和2 个焊线槽。 在插针孔与焊线槽中间有近似扇形的阻焊层。 基板中间的铜层用于连接插针和焊线槽。 为了增加焊接时插针焊点和屏蔽线焊点的焊锡量,在焊线槽表面和插针孔内壁进行金属化处理,使得焊接更牢固。 使用焊线槽后屏蔽线的焊点更容易包裹屏蔽线的线芯,不容易出现弯折断裂现象。

2.1.3 装配方法

将电极塞的插针依次穿过垫片、防静电板和接线板。 将电极塞的插针焊接在接线板的基板上,屏蔽线的线芯焊接在接线板的焊线槽上。 图5 为电极塞部件局部结构示意图。

Fig.5 Schematic diagram of local structure of the electrode plug component

2.2 桥带设计

产品是双桥电起爆器,电极塞部件焊电桥表面离产品壳体输出口的距离较大,属于深槽焊接,焊接桥丝难度较大。 由于产品有桥路熔断时间的指标要求,因此,优先考虑使用桥丝式火工品。 然而,使用桥丝式火工品存在焊接工艺耗时长、不能满足双桥的电阻差小于等于0.2 Ω 的要求等问题;因此,考虑使用激光点焊技术进行桥带焊接,能够有效地解决该问题。

将桥带设计为Z 字型,桥带厚度为0.02 mm,桥带宽度为0.32 mm。 桥带选用Cr20Ni80 镍铬合金带,电阻率为1.09 ×10-6Ω·m,密度为8 400 kg/m3,比热为460 J/(kg·℃),温度系数为0. 001 5℃-1,熔点为1 400 ℃。 接触药剂导热系数为14.76 W/(m·K)。 桥带电阻为(1.0 ±0.1)Ω。 但由于桥带设计为Z 字型,电流是按照最近路径进行传导的,因此,实际电阻测量值会小于理论计算电阻。

桥带有效长度是指将桥带等效成一字型的理论长度,选择桥带的形状和材料后,可计算桥带的有效长度

式中:R为桥带电阻;ρ1为电阻率;S为导体材料横截面积。

根据式(1)可估算出桥带有效长度约为5.7 ×10-3m。

为了使桥带达到桥路熔断时间不大于60 ms 的要求,使用桥带升温数学模型进行计算[10]。 桥带升温方程左边为桥带升温吸热速率,右边为桥带通入电流的产热速率减桥带向接触药剂的散热速率:

式中:V为桥带体积;ρ2为桥带材料密度;c为桥带材料比热容;t为通电时间;I为输入电流;α为桥带材料电阻温度系数;λ为接触药剂的导热系数;T为桥带温度;T0为初始环境温度;r1为桥带表面到桥带中心的距离;r2为接触药剂外表面到桥带中心的距离。

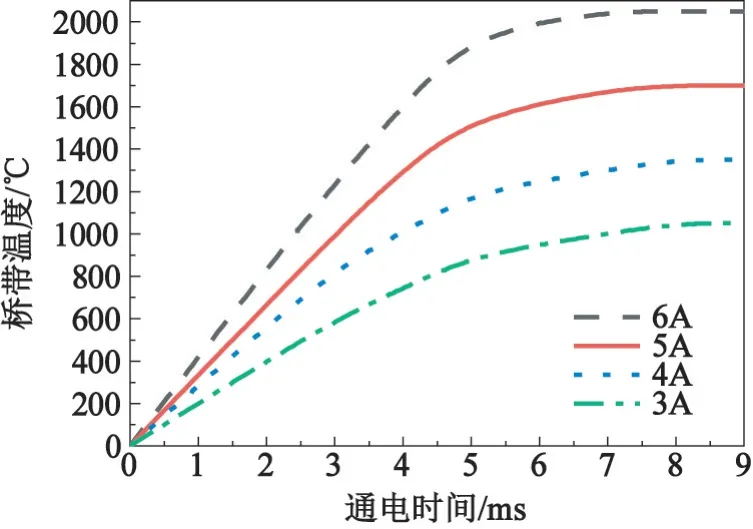

将初始条件T|t =0=T0代入式(2)中,可以得到不同输入电流下桥带升温曲线,见图6。

图6 不同输入电流下桥带的升温曲线Fig.6 Temperature rise curves of bridge band under different input currents

如图6 所示,当输入电流为5 A 时,桥带熔断时间在4.5 ~9.0 ms 之间。

2.3 装药部件设计

在电极塞部件的输出端用环氧树脂胶黏结一个阶梯状装药块。 该装药块内分别装压引燃药和主装药,引燃药紧贴着电极塞部件的输出端。

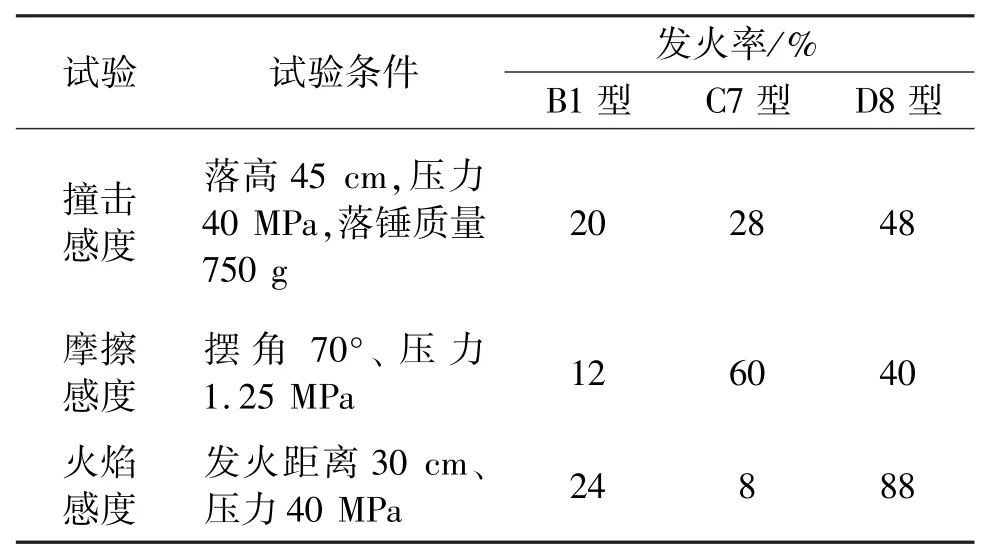

硼/硝酸钾点火药是一种性能优良的高能点火药,具有高输出性和可靠性等优点[11-14]。 因此,选择硼/硝酸钾点火药为产品的主装药。 根据硼/硝酸钾点火药几何形状和规格尺寸的不同,选择3 种规格(B1 型、C7 型和D8 型)的硼/硝酸钾点火药进行感度试验对比。

3 种硼/硝酸钾点火药的组成成分均为硼粉、硝酸钾和黏合剂,且硼粉中无定形硼的质量分数均为90% ~92%。 其中,B1 型和D8 型点火药的黏合剂为不饱和聚酯树脂、环烷酸钴和过氧化甲乙基酮;而C7 型点火药的黏合剂只有不饱和聚酯树脂。 B1 型点火药的硝酸钾为600 目下;C7 型和D8 型点火药的硝酸钾为200~320 目。

感度试验的硼/硝酸钾点火药药量均为20 mg,测试数量均为25 发。 机械撞击感度试验、摩擦感度试验和火焰感度试验分别采用的仪器为CGY-1 型机械撞击感度仪、MGY-1 型摆式摩擦感度仪和HGY-1 型火焰感度仪。 感度试验均采用爆炸概率法进行计算,得到了试样的发火率。 表2 为3 种硼/硝酸钾点火药感度试验的结果。

表2 3 种硼/硝酸钾点火药的感度试验结果Tab.2 Sensitivity test results of three kinds of boron/potassium nitrate ignition

如表2 所示,D8 型硼/硝酸钾点火药的火焰感度最高,能够保证产品稳定发火。 因此,产品的主装药选用D8 型硼/硝酸钾点火药。 产品总药量

式中:p为输出压强;V1为测压器容积;F为火药力;X为热损失修正系数。

根据产品规定的输出压力范围和药剂的相关参数,可以计算出该产品所使用的总药量范围。

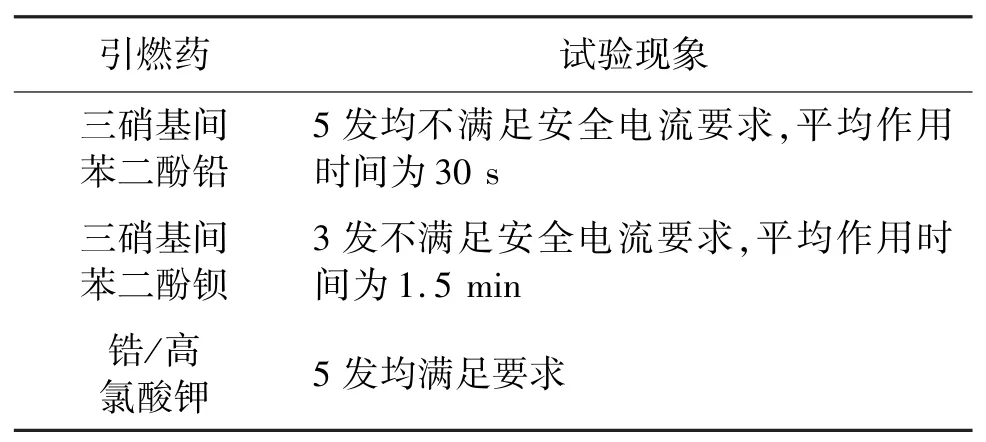

在安全电流1 A、1 W、5 min 不发火的钝感火工品设计中,引燃药常选用起爆药或混合药剂。 选用三硝基间苯二酚铅、三硝基间苯二酚钡和锆/高氯酸钾这3 种药剂作为引燃药,在相同药量和装配条件下分别装配5 发产品,与D8 型硼/硝酸钾点火药装压入产品后,进行安全电流试验。 表3 为3 种引燃药的安全电流的试验结果。

表3 3 种引燃药的安全电流试验结果Tab.3 Safety current test results of three ignition charges

如表3 所示,锆/高氯酸钾和硼/硝酸钾配合使用能够满足安全电流的要求。 将锆/高氯酸钾和硼/硝酸钾配合使用的方案进行发火试验,产品可靠发火,且输出能量也可满足产品设计指标要求。

3 主要性能指标验证

3.1 主要性能指标的测量和试验方法

该产品的主要性能指标测量和试验方法均符合《火工品试验方法》标准中相关的要求[15]。

防静电能力试验采用JGY 静电感度仪测量电起爆器对模拟人体静电的感度情况。 发火模式为脚-壳模式,将产品壳体作为连接的一极,将产品的2 条引线进行短路作为连接的另一极,进行静电放电试验。

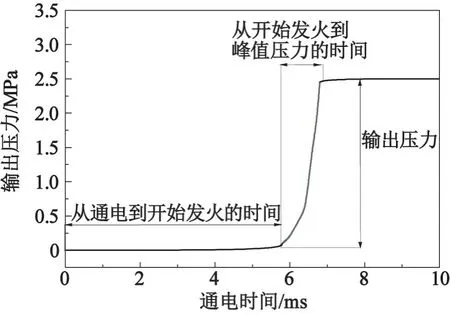

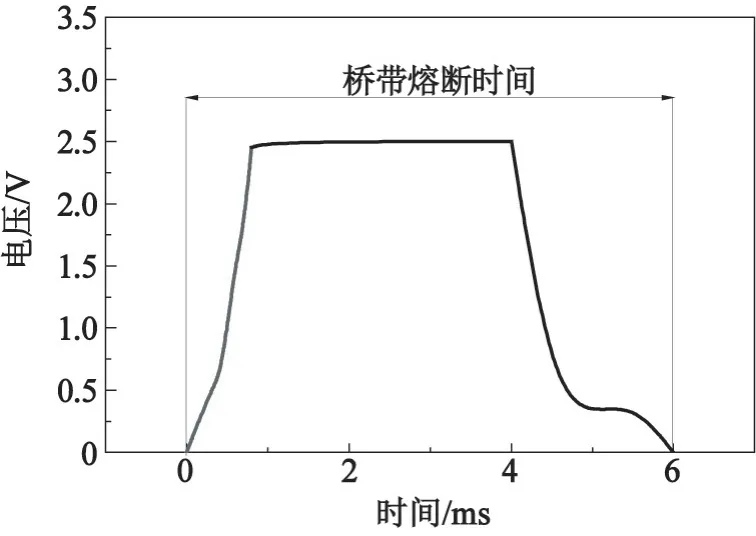

发火试验中,连接发火触发同步装置和压力传感器,给产品施加发火电流,压力传感器输出一个和压力变化相对应的电信号,测得输出压力随通电时间变化的曲线,见图7。 发火触发同步装置的取样电阻自动测得桥带自通电(t=0 ms)至熔断(t=6 ms)时桥路两端的电压变化曲线,见图8。

图7 输出压力-通电时间变化曲线Fig.7 Curves of output pressure-time

图8 桥带自通电至熔断时桥路两端电压的变化曲线Fig.8 Variation curve of voltage at both ends of the bridge circuit from power on to bridge belt melting

结合图7 和图8,对产品发火后输出的曲线相应位置进行测量,分别记录从通电到开始发火的时间、从开始发火到峰值压力的时间、桥路熔断时间以及输出压力等相关数据。

3.2 主要性能指标验证

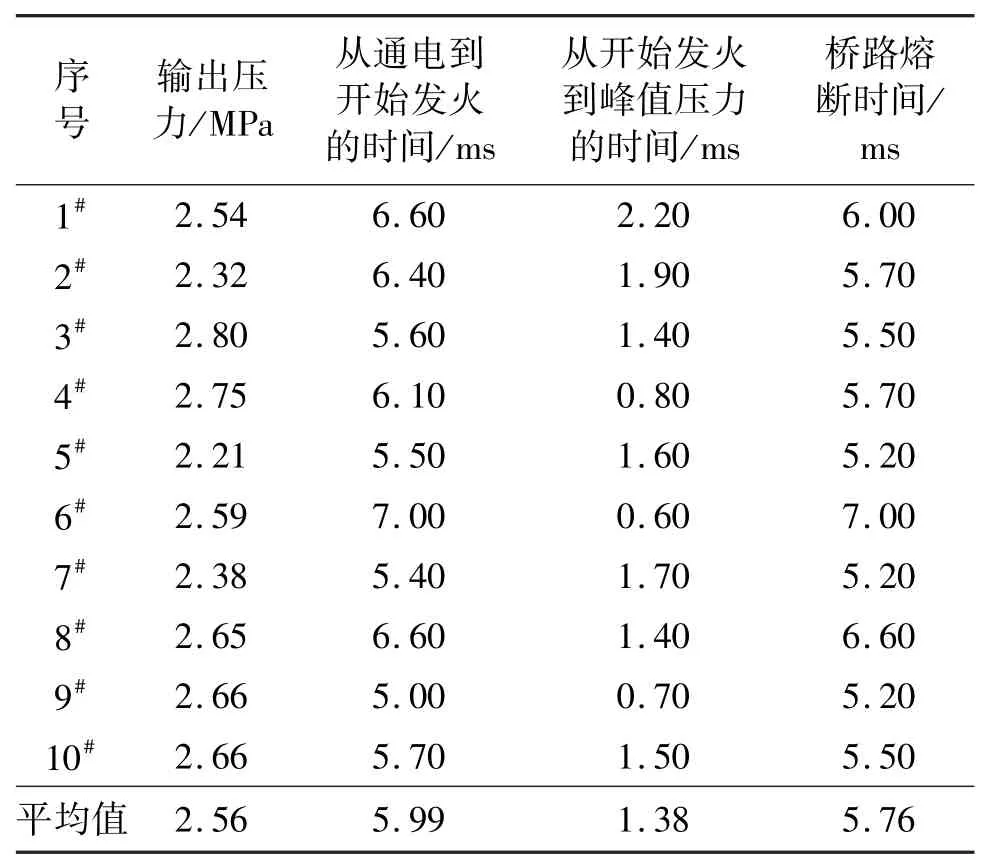

装配10 发产品进行绝缘电阻、防静电能力和安全电流试验,试验结果均符合要求。 给产品通入5 A 的直流电流,检验产品是否能够可靠发火并记录相关数据。 表4 为10 发产品发火性能摸底试验的结果。

表4 10 发产品发火性能试验结果Tab.4 Results of the ignition performance test for ten products

根据表4 数据知:输出压力在要求的1~5 MPa范围内。 产品平均作用时间为7.37 ms,符合不得大于20 ms 的要求;桥路的平均熔断时间为5. 76 ms,符合不大于60 ms 的要求。

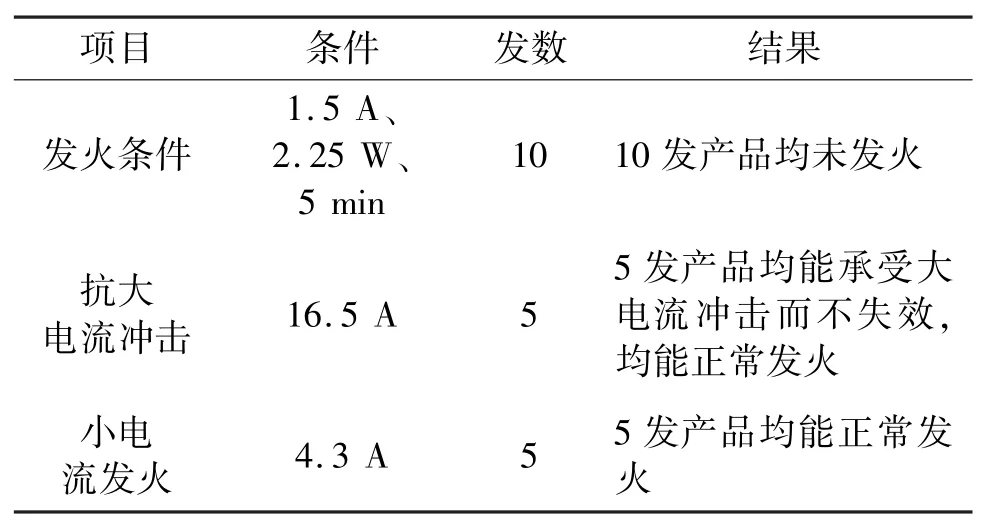

为了检验产品的安全性和发火可靠性,装配10发产品进行了安全性及发火可靠性摸底试验,结果见表5。

表5 产品安全性及发火可靠性试验结果Tab.5 Test results of safety and ignition reliability for products

根据表5,经过产品安全性试验验证,1.5 A、2.25 W、5 min 情况下产品均未发火,相比安全电流所要求的1 A、1 W、5 min 條件,具有一定的裕度。在抗大电流冲击和小电流发火的极限条件下,产品仍然能进行可靠发火。

4 结论

采用增加防静电板和接线板、合理的桥带以及钝感的药剂设计,能够使产品同时满足绝缘电阻、安全电流、防静电能力、作用时间、输出能量及抗大电流冲击等要求。

通过研究得到以下结论:

1)采用防静电板设计的产品绝缘电阻性能较好,防静电能力相对稳定。 对于外形尺寸较小的产品,0.3 mm 厚的防静电板能够给药剂预留出相对较大的空间,便于调整药量范围。 防静电板装配过程简易,能够提高生产效率。

2)采用接线板设计使屏蔽线的焊点更容易包裹屏蔽线的线芯,能够解决屏蔽线弯折断裂现象。

3)当桥带厚度为0. 02 mm、宽度为0. 32 mm时,能够满足桥路熔断时间不大于60 ms 的要求。

4)锆/高氯酸钾引燃药和硼/硝酸钾点火药配合使用,能够满足安全电流1 A、1 W、5 min 的钝感要求。 D8 型硼/硝酸钾点火药的火焰感度高,能够保证产品发火可靠。 为钝感电起爆器设计提供了技术支持。