地铁网轨检测车转向架研制

2024-01-24朱世昌杨俊杰

马 超 ,朱世昌,杨俊杰

(1.宝鸡中车时代工程机械有限公司,陕西 宝鸡 721003;2.中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

0 引言

随着城轨地铁的高速发展,新建线路逐年增加,各地铁公司对于地铁工程车辆和检测车辆的需求量也随之加大。原有的地铁检测车辆功能单一,构造速度低,不能实现地铁区间内的综合检测作业和快进快出[1]。

宝鸡中车时代工程机械有限公司于2016年组织开展了新型地铁检测车辆的研制工作,新型地铁检测车集接触网检测和轨道检测功能于一体,最高构造速度可达120 km/h,可用于检测接触网及轨道各项参数,运输人员随车配置发电机组可为外接设备提供电源,最终该车定名为DJX-300型地铁网轨检测车。

按照DJX-300型地铁网轨检测车的开发需求,需要研发一种满足轴重16 t,可以集成安装轨检装置,最高运行速度120 km/h,可通过65 m小曲线的转向架。转向架总体方案以原地铁工程车辆配属转向架结构为基础,针对网轨检测车高速和集成检测的需求,优化设计,合理选配一、二系支撑方式和支撑参数,满足车辆120 km/h的最高运行速度和整车平稳性要求。转向架构架端部集成了轨检装置的安装接口,使该转向架具有较好的综合性能。

1 转向架总体方案

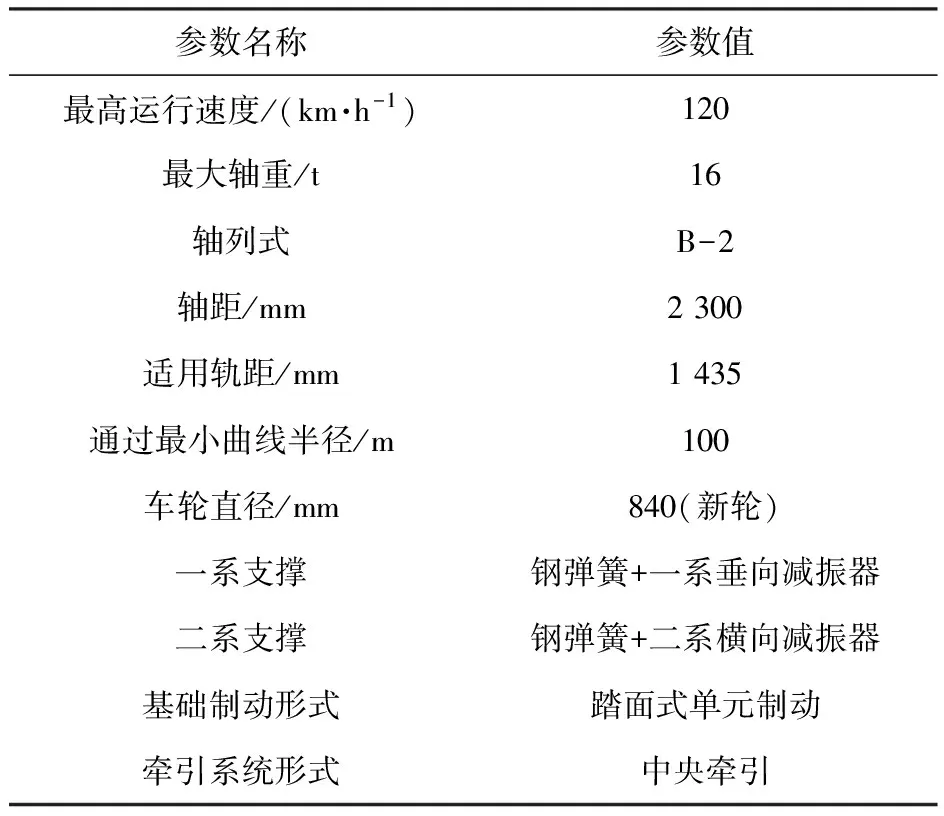

速度120 km/h地铁网轨检测车转向架是以经过成熟运用验证的地铁工程车转向架为基础,二系支撑优化为高圆钢弹簧形式,用以满足车辆最高120 km/h的运行速度和整车平稳性要求。转向架总体设计遵循模块化、结构简洁和维护量小的原则,结构包括构架、轮对轴箱组成、一系支撑、二系支撑、中央牵引系统和基础制动等。转向架结构如图1所示,转向架主要技术参数如表1所示。

表1 速度120 km/h地铁网轨检测车转向架主要技术参数

1.1 承载问题的解决方案

按照DJX-300型地铁网轨检测车的开发需求,转向架承载能力须满足检测车16 t轴重的要求,构架和轮对的设计上,结构强度都进行了专门的计算校核。

1.1.1构架

构架是转向架的基础结构,是各种设备的安装基础[2]。构架采用钢板和型钢组成全焊接封闭式“目”字形结构,由2根侧梁、2根横梁和前、后端梁组成,为满足构架承载强度要求,主梁采用型钢或方钢结构。

按照TB/T 2368—2005《动力转向架构架强度试验方法》确定的计算载荷和计算工况对构架静强度和疲劳强度进行了计算,计算结果如下:

(1)静强度载荷工况时,构架的最大应力值出现在超常载荷工况1(见表2),最大应力值为216.3 MPa,位置在拉臂座同构架连接的过渡处,小于该工况下的许用应力345 MPa,安全系数为1.37,构架静强度满足TB/T 2368—2005的要求。超常载荷工况1的构架计算应力云图如图2所示。

表2 超常载荷工况表

图2 超常载荷工况1构架应力云图

(2)模拟主要运营载荷工况及特殊运营载荷工况,构架各测点的计算结果均在Goodman的包络线内,构架的疲劳强度满足TB/T 2368—2005标准的要求[3]。

1.1.2轮对

车轮采用整体辗钢轮,符合TB/T 2817—1997《铁道车辆用辗钢整体车轮技术条件》标准中D型轮的要求,承载能力最大可达21 t,LM磨耗型踏面;车轴材质为LZ50,符合TB/T 2945—1999《铁道车辆用LZ50钢车轴及钢坯技术条件》标准要求,另外,车轴按TB/T 2395—2008《铁道机车车辆动力车轴设计方法》进行了强度校核,计算结果表明在标准规定的各种工况下,所有截面安全系数均大于1,车轴强度满足检测车的使用需求。轮对组件外形如图3所示。

图3 轮对轴箱组件三维模型

1.2 高速平稳性的解决方案

常规的地铁工程车和检测车最高速度要求一般为90 km/h, DJX-300型地铁网轨检测车最高运行速度要求为120 km/h,且考虑到检测装置的检测精度,对车辆的平稳性要求极高,需要在全速度段内达到平稳性评价标准的“良”品质及以上。

为满足网轨检测车高速和平稳性的要求,转向架轴箱的定位方式和一、二系支撑的设计突破了常规地铁轨道工程车辆的固有结构。

1.2.1轴箱

轴箱采用无导框弹性单转臂式定位方式,由偏置的橡胶定位节点和轴箱组件组成[4]。橡胶定位节点一端与轴箱体过盈配合连接,另外一端与构架上焊接的转臂节点座连接,每个橡胶定位节点的横向刚度为3 kN/mm,较大的横向定位刚度可以适当提高车辆的临界运行速度。无导框弹性单转臂式定位轴箱具备结构紧凑、性能可靠的特点,与导框式轴箱相比,还具有无磨耗件、免维护的优点[5-6]。

1.2.2一、二系支撑

转向架一系支撑采用钢弹簧加橡胶垫的形式,并配合有阻尼系数为25 kN·s/m的垂向减振器。钢弹簧采取不等参数大小两组并联的方式,在满足支撑的同时,降低了综合支撑刚度,不仅过滤了轨面不平顺引起的振动,还起到了衰减转向架沉浮、侧滚和点头振动的作用。

转向架二系支撑选用承载能力较大、制造维护成本较低的高圆弹簧形式,并配套有减振橡胶垫和二系横向减振器。二系横向减振器采用中位对称布置的结构,每个转向架设置2个相同的横向减振器,不仅确保整车具有优良的运行平稳性和舒适性,还可在其中一个横向减振器损坏的情况下,另一个减振器起到备份作用,保证车辆的高速平稳性[7]。

1.3 小曲线通过的解决方案

常规地铁工程车辆的二系支撑采用的是橡胶堆形式,橡胶堆具有刚度稳定、动挠度小的特点,但在通过小曲线时,橡胶堆的变位能力适应性差,极易出现橡胶堆因扭转变形过大导致的寿命降低问题,甚至极限工况下橡胶堆出现撕裂,对车辆的运行安全造成极大的影响。

网轨检测车在通过65 m的小曲线时,车体相对于转向架的最大转角约为5.7°,为保证检测车顺利通过小曲线,二系支撑选用了扭转变位能力较强的钢圆弹簧,钢圆弹簧不仅能适应车体相对于转向架的纵向变位和横向变位,还能适应一定范围内的扭转变位。且等载荷工况下,钢圆弹簧相较于橡胶堆静挠度更大,在保证车辆高速平稳性方面具有很大的优势[8]。

牵引装置选择了空间上不会限制车体与转向架相对转动的中央牵引装置。为降低检测车在通过小曲线时车轮轮缘的磨耗和轮轨噪音,转向架每车轮处还设置有干式轮缘润滑器。

2 动力学计算

设计完成后,委托西南交通大学牵引动力国家重点实验室机车车辆研究所对DJX-300型地铁网轨检测车进行了全面的系统动力学计算。采用商业软件SIMPACK进行计算,根据GB/T 5599—1985《铁道车辆动力学性能评定和试验鉴定规范》,对该列车的运行稳定性、运行平稳性和曲线(含道岔)通过性能进行仿真计算、分析和判定。

2.1 运行稳定性分析

将车辆在一段以美国5级线路谱为激扰的直线轨道上运行,然后去掉激扰,使车辆在理想平直轨道上运行,观测其能否趋于平衡位置,从而确定车辆的蛇行失稳临界速度,即非线性临界速度。由图4轮对横移量的时间历程曲线可见,地铁网轨检测车以v=219 km/h速度运行时,在线路随机不平顺激扰消失后,各位轮对横移量逐渐趋向于零,说明在该速度下,网轨检测车系统是稳定的;由图5可知,当车辆速度增加到v=220 km/h时,在线路随机不平顺激扰消失后,各位轮对横移量不再趋向于零,而是以一定幅值开始蛇行运动。据此可以认为,该网轨检测车在新轮状态下的临界速度为:vcr= 219 km/h,满足最高运行速度120 km/h要求,并有足够的安全裕量。

图4 轮对横移量的时间历程曲线(v=219 km/h)

图5 轮对横移量的时间历程曲线(v=220 km/h)

由计算结果可知,随着车轮踏面磨耗的加剧,车轮踏面等效锥度λ增大,临界速度随之降低。要使地铁网轨检测车的非线性蛇行运动失稳临界速度vcr>120 km/h,则λ≤0.32,因此,当λ>0.32时,须镟轮。

2.2 运行平稳性分析

网轨检测车平稳性等级参照GB/T 5599—1985中客车的相关要求来执行,具体如表3所示。

表3 客车运行平稳性等级

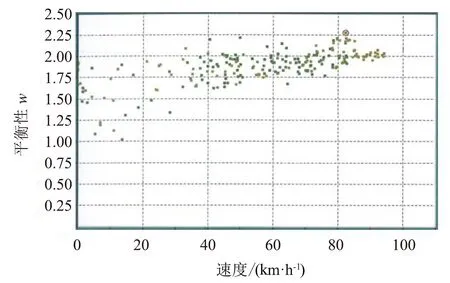

采用美国5级谱作线路不平顺激扰,计算结果表明,网轨检测车横向和垂向平稳性指标随着车速的提高而增加,网轨检测车运行平稳性计算结果见表4,其横向、垂向平稳性指标变化趋势如图6、图7所示。

表4 网轨检测车运行平稳性计算结果

图6 横向平稳性指标

图7 垂向平稳性指标

2.3 曲线(含道岔)通过性能分析

分别计算网轨检测车通过65 m曲线、100 m曲线、300 m曲线和5号道岔组成的过渡线时的车辆安全性能:轮对横向力最大为37.5 kN,小于GB/T 5599—1985规定的上限值54 kN;轮重减载率最大值为0.58,小于标准中规定的第二限度值0.6;倾覆系数最大值为0.65,标准中要求试验鉴定车辆的倾覆系数应小于0.8,结果满足要求;脱轨系数标准中规定第二限度值为1,计算最大值为0.47,远小于第二限度值。分析计算结果表明,网轨检测车的曲线(含道岔)通过性能全部符合GB/T 5599—1985标准的相关要求和规定。

3 试验

3.1 构架强度试验

构架试制完成后,委托国家铁路产品质量监督检验中心机车车辆检验站进行了静强度试验和疲劳强度试验,试验参照TB/T 2368—2005标准进行。

(1)构架静强度试验包含了三大类试验工况和49小类试验工况。第一大类为超常载荷静态试验,包含10种单独的试验工况;第二大类为模拟运营载荷静态试验,包含了17种单独的试验工况;最后一类为模拟特殊运营载荷的静态试验,包含了22种单独的试验工况。

构架材质为Q345B,TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》中规定材质的许用应力为216 MPa,由静强度试验结果可知,构架在超常载荷静态试验工况下测点最大应力值为192 MPa,未超过材料的许用应力;模拟运营载荷静态试验工况下,构架测点的应力均在TB/T 2368—2005标准规定的材料疲劳极限图范围内(见图8),构架静强度符合TB/T 2368—2005标准的要求。

图8 疲劳强度评估Goodman图

(2)在试验样品做完静强度试验后,分3个阶段对构架进行了1.0×107次疲劳试验。第1阶段:垂向和横向动载荷循环次数为6×106次;第2阶段:垂向和横向动载荷循环次数为2×106次,试验时保持静态载荷部分不变,准静态和动态部分为第1阶段的1.2倍;第3阶段:垂向和横向动载荷循环次数为2×106次,试验时保持静态载荷部分不变,准静态和动态部分为第1阶段的1.4倍。

试验结束后对构架依据GB/T 15822.1—2005标准《无损检测磁粉检测》进行磁粉探伤,未出现任何形式的裂纹,该构架疲劳强度满足TB/T 2368—2005标准的要求[9]。

3.2 动力学试验

转向架试制完成,DJX-300型地铁网轨检测车组装调试完成后,在广州地铁三号线北延段体育西路站至机场南站区间内进行了线路动力学试验。由于线路限速和线路区间短等原因,只进行了60 km/h、70 km/h、80 km/h、90 km/h速度级的试验和数据采集。

图9、图10分别为被试车全速度范围内车体垂向平稳性和横向平稳性测试结果散点图。在直线线路试验工况下,垂向平稳性指标最高测试值为2.37(80 km/h速度级),计算值为2.43(80 km/h速度级),实测值比计算值低2.5%,横向平稳性指标最高测试值为2.56(90 km/h速度级),计算值为2.49(90 km/h速度级),实测值比计算值高2.8%;在曲线线路试验工况下,垂向平稳性指标最高测试值为2.14(60 km/h速度级),计算值为2.23(60 km/h速度级),实测值比计算值低4%,横向平稳性指标最高测试值为2.32(70 km/h速度级),计算值为2.41(70 km/h速度级),实测值比计算值低3.7%,以上结果均符合GB/T 5599—1985标准中平稳性指标不大于3的要求[10]。

图9 车体垂向平稳性指标

图10 车体横向平稳性指标

4 结束语

通过仿真计算和试验验证,充分证明了速度120 km/h地铁网轨检测车转向架的结构强度和动力学性能满足高速地铁网轨检测车的运用要求。

动力学试验结果表明,直线工况和曲线工况实测各项平稳性指标与理论计算值有4%以内的误差,原因在于试验车试验线路条件与计算中模拟的线路条件不同。

车辆以10 km/h以下的速度通过65 m曲线时,转向架与车体各部位没有发生干涉现象,设置了轮缘润滑器的情况下,车轮与钢轨的接磨啸叫声音比常规车辆小很多。

截至目前,该形式的转向架已成功推广运用于广州地铁探伤车、贵阳地铁探伤车、成都地铁探伤车和西安地铁网轨检测车等多条地铁线路的不同车辆,其中地铁探伤车年平均运行里程约为1.2万km,地铁网轨检测车年平均运行里程约为0.5万km,4台车中运用时间最长的1台地铁探伤车和1台网轨检测车都已满6年,截至目前,所有运用该形式转向架的地铁车辆转向架故障率均为0,运用效果良好。