大型料场装配式轨道平台间隔布置灌浆波纹管连接抗拔力研究

2024-01-24王春雨五冶集团上海有限公司上海0900上海济光职业技术学院上海090中国五冶集团有限公司上海分公司上海0900

曹 振,李 满,王春雨(.五冶集团上海有限公司,上海 0900;.上海济光职业技术学院,上海 090;.中国五冶集团有限公司上海分公司,上海 0900)

0 引 言

装配式具有标准化设计、预制化生产、装配化施工的特点,可明显减少现场施工时间,增加施工安全性,减少环境污染,近年来获得了长足发展。不同构件之间的连接是预制装配式结构快速施工和保证质量的关键。根据JGJ 1—2014《装配式混凝土结构技术规程》(以下简称“《规程》”),钢筋混凝土预制构件之间钢筋的连接方式有套筒灌浆连接、浆锚搭接连接和焊接连接,其中浆锚搭接是将钢筋插入预制混凝土构件预留的孔道中,并在孔道灌注水泥基灌浆料,从而实现钢筋搭接。该技术的关键包括孔洞内壁的构造及其成孔技术、灌浆料的质量以及约束钢筋的配置方法等各个方面。鉴于我国目前对钢筋浆锚搭接连接接头尚无统一的技术标准,因此《规程》第6.5.4条提出较为严格的要求:使用前对预留孔成孔工艺、孔道形状及长度、构造要求、灌浆料和被连接钢筋,进行试验验证,并且直接承受动力荷载构件的纵向钢筋不应采用浆锚搭接连接。

在桥梁工程中,与浆锚搭接技术具有相似性的灌浆波纹管连接方式在桥梁预制装配式施工中获得广泛应用,如上海市沪崇高速在立柱和盖梁的连接节点中采用了此方法。灌浆波纹管连接构造常用于桥梁工程中墩身与承台或墩身与盖梁的连接,该方式为桥墩预埋受力钢筋插入盖梁或承台的预埋波纹钢管内并压注水泥基灌浆料的钢筋连接方式,在墩身与盖梁或承台之间的接触面往往采用砂浆垫层。该方法现场施工时间短,但需要满足纵筋足够的锚固长度,其力学性能与传统现浇混凝土桥墩类似。葛继平等[1]采用水平单向和双向拟静力试验对比分析了金属波纹管阶段拼装桥墩和整体现浇桥墩抗震性能的差异,结果表明在桥墩塑性铰区纵筋表现为拉断破坏,而不是从金属波纹管中拔出,说明灌浆波纹管连接可靠;贾俊峰等[2]在采用灌浆波纹管锚固钢筋连接技术的预制拼装墩柱顶部施加水平往复荷载直至抗侧力承载能力失效,承台预埋波纹管内钢筋与高强灌浆料之间均未发生黏结滑移失效。JTG/T 3365-05-2022《公路装配式混凝土桥梁设计规范》(以下简称“《规范》”)对灌浆波纹管连接作出了详细的规定,说明该技术有较广阔的应用价值。

灌浆波纹管锚固连接直接由金属波纹管形成孔洞,与浆锚搭接相比能够可靠地确定孔洞的形状、长度等特征,具有较高的可靠性,已成熟应用在桥梁工程上,但是在工业建筑上尚未获得使用,且《规程》对此尚无规定。一些工业建筑构造型式和承受荷载与桥梁具有相似性,灌浆波纹管锚固连接用在此类工业建筑上是否合适值得研究。某钢铁企业新建大型料场轨道平台工程(以下简称“工程”)拟采用装配式结构,其连接方式拟采用灌浆波纹管连接。本文采用Abaqus有限元软件对工程采用的灌浆波纹管锚固连接的抗拔承载力进行模拟计算研究。

1 工程概况

工程中隔墙顶部卸料车轨道平台立柱及盖梁构造,如图1(a)、图1(b)所示。立柱与隔墙连接,盖梁与立柱连接,盖梁上设置纵梁,纵梁上设置面板。立柱钢筋,纵筋为直径28 mm的HRB400钢筋,箍筋为直径10 mm的HPB300钢筋,纵筋间距为80 mm。立柱钢筋布置,如图1(c)所示。立柱混凝土采用C30混凝土。为加快施工进度,缩短工期,拟对卸料车平台采用装配式施工。盖梁与立柱、立柱与中隔墙的连接拟采用灌浆波纹管锚固连接,需进一步确定波纹管尺寸与钢筋锚固长度。

图1 轨道平台构造示意图

2 波纹管连接设计方案

黄远等[3]通过试验研究发现,锚固长度为钢筋直径d的1~5倍时,在没有波纹管约束的情况下,破坏模式以钢筋屈服前拔出破坏和屈服后拔出破坏为主,即产生钢筋滑移破坏。柳家为等[4]在研究钢筋与波纹管约束灌浆料间的黏结-滑移本构关系时,试验研究发现:当波纹管内径D与钢筋直径d的孔径比D/d为3.04时,极限黏结强度取得较大值,锚固性能表现最佳;锚固长度为3d~5d时,钢筋滑移破坏,未出现波纹管滑移或混凝土开裂等现象。石棚等[5]研究钢筋插入式波纹管浆锚连接的锚固性能及受力机理,用有限元法进行了单轴拉伸模拟研究。研究结果表明:锚固长度为7倍钢筋直径的接头破坏模式为钢筋拔出破坏,锚固长度为10倍钢筋直径的接头破坏模式均为钢筋拉断破坏。王浩等[6]在研究钢筋-金属波纹管灌浆连接的锚固性能及其影响因素时,分析了钢筋锚固长度、孔径比和螺旋箍筋约束等因素对钢筋黏结刚度和黏结滑移量的影响,研究发现当孔径比D/d=2.52~3.50且锚固长度≥10d时,试件破坏形式均为钢筋拉断。当钢筋直径≤25 mm时,建议锚固长度la取10d~15d,孔径比D/d取2.5~3.5。

带肋钢筋和灌浆料之间黏结力化学胶结力很小,加载初期就被克服,黏结力主要由摩擦力和机械咬合力提供。孔径比D/d较小时,灌浆层较薄,在钢筋径向分力作用下易受拉开裂,易发生钢筋拔出破坏。孔径比过大时,金属波纹管对核心区灌浆料的约束作用减弱,钢筋与灌浆料的黏结刚度也会降低。在荷载作用下,钢筋月牙肋会对灌浆料产生斜向压力,轴向分力使灌浆料受剪,径向分力使灌浆料受拉,灌浆料产生膨胀。合适的孔径比能够使金属波纹管产生环向约束作用,能够有效抑制灌浆料的变形和裂缝的发展,增强钢筋和灌浆料间的摩擦和机械咬合作用,使极限黏结强度增大。

综上所述,为保证灌浆料的约束性及灌浆料与钢筋的黏结,波纹管内径及锚固长度需达到一定的要求。《规范》第6.2.4条规定:波纹钢管的长度不应小于24倍钢筋直径(24d),波纹钢管内径不宜小于d+40 mm,壁厚不应小于2 mm,波纹钢管的波高不宜小于3 mm,波纹钢管的波距不宜大于32 mm。波纹钢管间的净距不应小于波纹钢管外径,且不应小于50 mm。

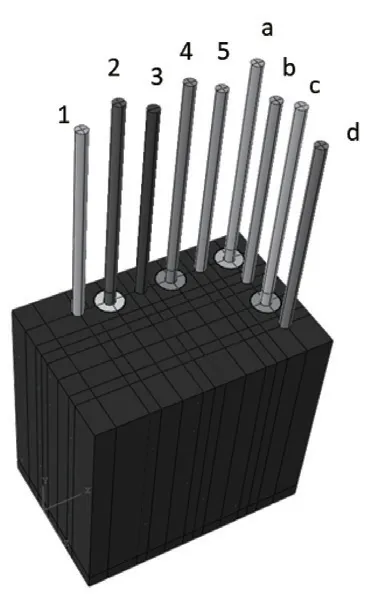

工程波纹管内径取70 mm,波纹管采用Q235钢。由于立柱纵筋直径d为28 mm,间距为80 mm,如果波纹管都布置在中隔墙和盖梁上,则波纹管净距为10 mm,不能满足《规范》要求,且波纹管净距过小时容易造成混凝土开裂。为满足波纹钢管净距要求,提出波纹管间隔布置的方案(如图2所示),即在立柱上隔1根钢筋布置1个波纹管,盖梁上对应立柱预留钢筋位置设置波纹管,对应立柱波纹管位置预留钢筋,立柱与中隔墙同理。盖梁内波纹管在盖梁内贯穿,立柱和中隔墙内波纹管锚固长度取20d。实际施工中需要通过砂浆填充层的厚度和调平垫块(如图3所示)调整预制构件的高度和平整度,同时考虑预制构件受力要求,砂浆填充层厚度不能过大。《规范》第6.2.2条规定,预制拼装桥墩中立柱与承台或立柱与盖梁之间的拼装接缝砂浆垫层厚度宜为10~30 mm。

图2 波纹管间隔布置示意图

图3 砂浆垫层与调平垫块示意图

3 设计方案抗拔力计算

本方案波纹管采用间隔布置。此种布置方式未见有相关研究,现采用Abaqus有限元软件对该方案的抗拔承载能力进行模拟计算。

建立柱体的1/4模型,如图4所示。立柱采用C30混凝土,灌浆体抗压强度为80 MPa,均采用混凝土损伤塑性本构模型模拟材料特性,模型中采用实体单元C3D8R。竖向钢筋为HRB400,采用延性损伤本构模型,能够模拟钢筋断裂,单元类型为实体单元C3D8R;箍筋采用理想弹塑性模型,Truss单元。波纹管为Q235钢,采用理想弹塑性模型,Shell单元。根据文献,锚固长度为20倍钢筋直径时,钢筋拉断,不必再考虑滑移,所以模型中不再考虑钢筋与混凝土和钢筋与灌浆体之间的滑移,钢筋和灌浆体、灌浆体与波纹管、波纹管与混凝土、钢筋和混凝土之间均采用Tie约束,模拟各个部件之间良好的黏结性能。箍筋与混凝土采用Embedded约束。预埋钢筋下部与C30弹性体材料连接,模拟纵向钢筋的约束作用。在钢筋顶部均施加位移边界条件,各钢筋位移一致,采用Abaqus/Explicit模块进行计算。

图4 有限元模型

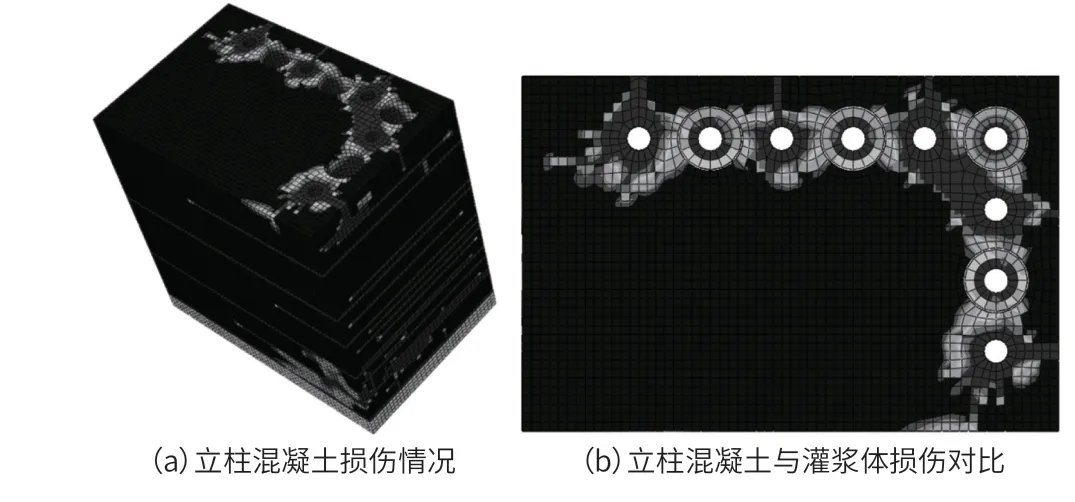

计算完成后,提取钢筋顶端反力与位移关系(如图5所示)。在钢筋顶端位移达到0.5 mm时,反力出现波动,这是由于立柱混凝土出现水平裂缝(如图6所示)导致的,此时预埋钢筋处混凝土浅表也产生受拉损伤。随着位移进一步增长,钢筋端部反力也继续线性增加,当位移达到2.2 mm时,钢筋端部反力达到240 kN,之后钢筋进入塑性状态。

图5 钢筋端部位移-反力曲线

在位移达到2.2 mm时,柱体受拉开裂范围进一步扩大,出现更多的水平裂缝,同时预埋钢筋周围混凝土达到极限损伤的范围进一步扩大。此时灌浆体的损伤程度要小于柱体混凝土的损伤程度,如图7所示。这说明间隔布置型式的灌浆波纹管锚固连接强度由柱体混凝土和钢筋的强度决定,破坏不会首先从波纹管-灌浆体-钢筋组成的体系中产生,从而保证抗拔承载能力满足要求。

图7 位移2.2 mm时损伤分布图

4 结 语

灌浆波纹管锚固连接已经在桥梁工程中获得成熟应用,该技术应用在与桥梁工程结构和荷载相似的工业建筑上值得研究。波纹管内径和钢筋直径取合适比例时,波纹管对高强灌浆体起到纵向约束的作用,从而会提高钢筋与灌浆体的黏结力。在纵向钢筋间距较小时,为采用合适内径的波纹管,则波纹管之间的净距难以满足要求,此时可采用间隔布置波纹管间隔的型式满足净距要求。通过有限元模拟分析发现,采用此种布置形式时,锚固长度和孔径比满足要求时,不会产生钢筋拔出破坏,锚固连接强度由柱体混凝土和钢筋强度决定,从而保证该连接方式的抗拔承载能力。由于数值计算的局限性,该种连接方式需要进一步的试验研究,并应进行抗水平力和抗震性能的研究。