SiC 晶须增强高熵合金黏结Ti(C,N)金属陶瓷的性能研究

2024-01-23周星宇刘美玲曹雅璟张奇伟陈晨梓

周星宇,刘美玲, ,曹雅璟,张奇伟,陈晨梓

(1. 北方民族大学 材料科学与工程学院,银川 750021;2. 北方民族大学 粉体材料与特种陶瓷省部共建重点实验室,银川 750021)

当今社会对难加工高性能合金的需求和对切削加工技术的要求日益提高,Ti(C,N)基金属陶瓷具有低密度、高硬度、高化学稳定性、高耐磨性和低摩擦因数,并且其原材料多为非战略性资源,因此被视为硬质合金的替代材料[1-3]。然而,综合力学性能和高温性能不足是制约Ti(C,N)基金属陶瓷刀具广泛应用的主要问题,而且作为镍基高温合金等难加工材料和高速高温加工用刀具材料,Ti(C,N)基金属陶瓷依然存在因强韧性和热硬性不够导致的断裂、崩边和破损等问题[4-6]。Ti(C,N)基金属陶瓷由硬质相、碳化物和黏结相通过粉末冶金方法制备而成。近年来,相关研究多是通过细化硬质相结构和多元化硬质组分的方式来改善金属陶瓷性能,而对于黏结相的优化研究相对有限[7]。因此通过优化黏结相来提高Ti(C,N)基金属陶瓷材料性能具有一定的研究意义。研究表明[8-10],使用新型黏结相,如金属间化合物和高熵合金等,来代替传统的Ni、Co、Fe 及其复合黏结相时,Ti(C,N)基金属陶瓷的力学性能、耐磨性能、耐腐蚀性能和高温抗氧化性能等均有改善,使用寿命得以延长。其中,高熵合金具有高熵效应、缓慢扩散效应和严重的晶格畸变效应,表现出高强度、高硬度、高耐磨性、高断裂韧性、优异的低温性能和结构稳定性、良好的耐腐蚀性能和抗氧化性能[11-14],成为备受关注的Ti(C,N)基金属陶瓷黏结剂。ZHU 等[15]使用AlCoCrFeNi 高熵合金(high entropy alloys, HEAs)黏结剂,通过WC溶解沉淀机理延长固溶体环相的形成过程,抑制环相的析出增厚过程,实现了陶瓷硬度和韧性的协同增强,其维氏硬度和断裂韧性分别达到1 787 MPa和11.4 MPa·m1/2。LIU 等[16]制备的TiC-HEAs 金属陶瓷具有超高抗压强度,相比传统TiC 基金属陶瓷(1 790~2 210 MPa),高熵合金的细晶强化及固溶强化作用使得新型陶瓷的抗压强度高于3 000 MPa。ZHU 等[17]对800~1 100 ℃下AlCoCrFeNi-Ti(C,N)金属陶瓷的早期高温氧化行为进行研究,发现相同环境下,Ti(C,N)-HEAs 金属陶瓷比Ti(C,N)-Ni/Co具有更优异的抗氧化性。FU 等[18]采用气氛烧结制备TiB2-TiNiFeCrCoAl复合材料,其相对密度在95%以上,表明高熵合金的添加能显著促进致密化,产生精细的微观结构,提高材料的力学性能。本课题组[19]研究了TiNbTaZrAl 加入量和制备工艺对陶瓷物相、微观组织及力学性能的影响。结果表明,相比Co 黏结剂,TiNbTaZrAl 高熵合金的加入可以促进碳化物的固溶和细化Ti(C,N)晶粒。1 600 ℃、30 MPa 下,当加入的高熵合金质量分数为7.5%时,高熵合金黏结Ti(C,N)金属陶瓷的维氏硬度和断裂韧性相比采用Co 黏结剂的金属陶瓷分别提升了11.68%和9.28%。

但是研究发现[20],与传统合金类似,高熵合金也存在强度与塑性不容易匹配的难题,通常FCC 结构的高熵合金塑性好而强度不足,BCC 结构的高熵合金强度高但塑性低。在以FCC 结构的高熵合金作为黏结剂时,陶瓷的抗弯强度较低。SiC 是一种高强度、耐腐蚀、耐高温的轻质陶瓷材料,有着优异的高温力学性能[21-23]。而SiC 晶须是一种性能优异的增强体,作为第二增强体引入复合材料基体中,可通过裂纹偏转及裂纹桥联等增韧机制[24-25],从多方面提高增强相的增强效果,从而提高复合材料的力学性能和抗氧化性能。孙国元等[26]研制了SiC 晶须增韧Ti(C,N)基金属陶瓷切削刀片材料,与传统TiN 金属陶瓷切削刀片相比,具有高强度、高韧性和更好的耐磨性、耐热性等优良的切削性能。本文拟结合高熵合金和SiC 晶须的优点,制备SiC 晶须增强FCC 结构Al0.1CoCrFeNiV0.1高熵合金黏结Ti(C,N)金属陶瓷,研究晶须含量对金属陶瓷物相、形貌结构、力学性能和摩擦磨损性能的影响,阐述SiC 晶须提升金属陶瓷抗弯强度的机理。研究结果可以为进一步优化和提升高熵合金黏结Ti(C,N)金属陶瓷刀具材料的性能提供理论和实践选择依据。

1 实验

1.1 原料

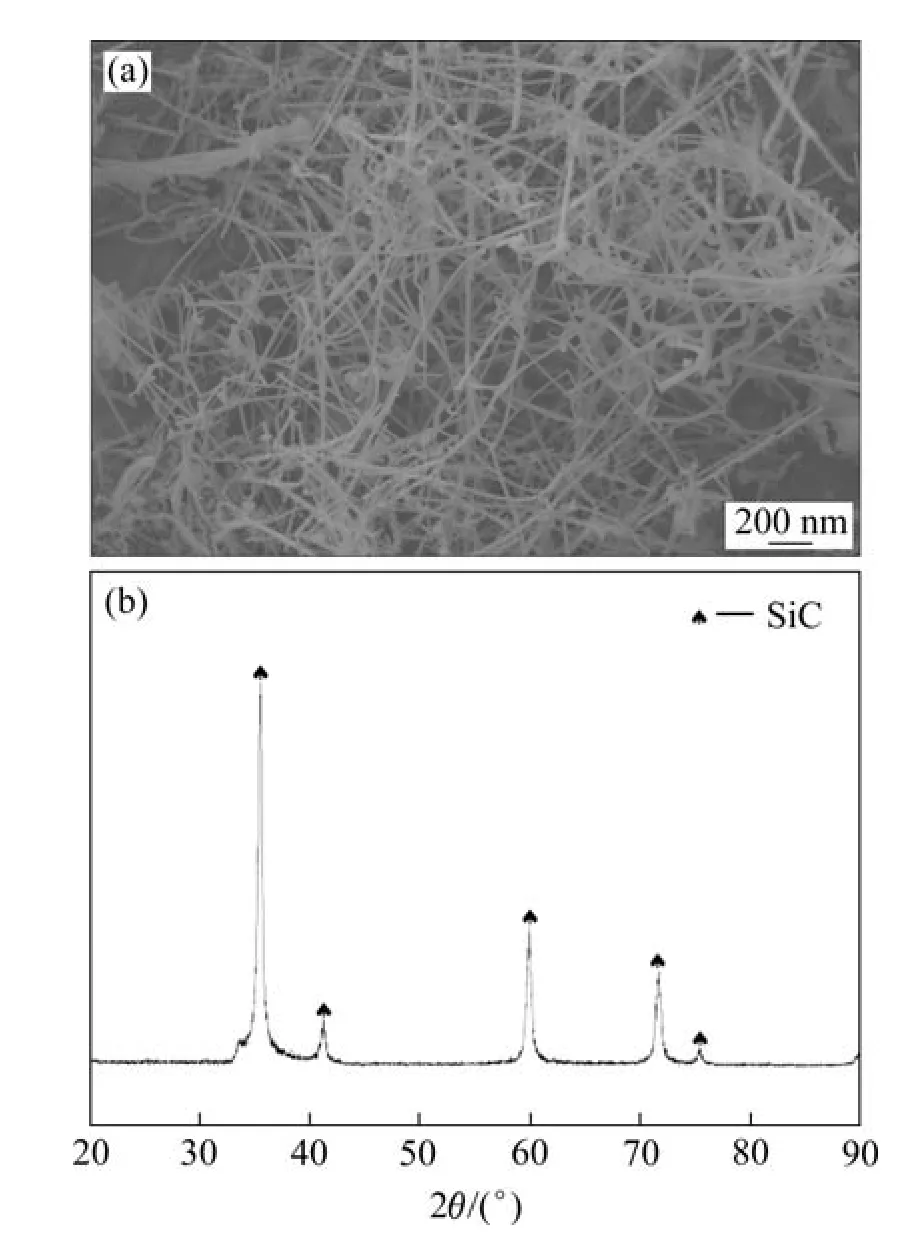

原料为Al、Co、Cr、Fe、Ni、V 金属粉末(D50为48 μm,质量分数99%,长沙天久金属材料有限公司),SiC 晶须(直径0.1~2.5 μm,长度10~50 μm,质量分数99%,广州宏武材料科技有限公司),Ti(C,N)粉(D50为1~2 μm,质量分数99%,上海麦克林生化科技有限公司),WC 粉(D50为5 μm,质量分数99%,株洲昊坤硬质材料有限公司),Mo2C 粉(D50为5 μm,质量分数99%,株洲昊坤硬质材料有限公司)。图1 所示为SiC 晶须的SEM 形貌和XRD图谱。

图1 SiC 晶须的SEM 形貌和XRD 图谱Fig.1 SEM morphology (a) and XRD pattern (b) of SiC whisker

1.2 Al0.1CoCrFeNiV0.1 高熵合金粉末的制备

采用机械合金化法制备Al0.1CoCrFeNiV0.1高熵合金粉末[27]。将Al、Co、Cr、Fe、Ni、V 金属粉末,按物质的量比为0.1∶1∶1∶1∶ 1∶0.1 进行称料,并装入不锈钢球磨罐中。采用不锈钢球作为研磨介质,球磨罐中抽真空并充入高纯氩气(重复3次),球料质量比为8∶1,转速为400 r/min,球磨时间为16 h。为防止粉末冷焊,添加少量正庚烷作为分散剂。球磨完成后,手套箱取粉,抽真空保存。

1.3 金属陶瓷的制备

将Ti(C,N)、WC、Mo2C、Al0.1CoCrFeNiV0.1粉末和SiC 晶须按照质量分数配比为(60-x)∶20∶10∶10∶x称量,其中x取0、1、2、3、4、5 和6。采取分段混料,先将 Ti(C,N)、WC、Mo2C、Al0.1CoCrFeNiV0.1粉末进行球磨混料,球料质量比为4∶1,添加少量正庚烷,氩气保护,转速为400 r/min,球磨时间为3 h。再加入SiC 晶须,继续球磨1 h。球磨完毕后,真空取粉封存。采用放电等离子烧结对混合粉末进行烧结,烧结温度为1 500 ℃,压力为30 MPa,陶瓷分别命名为S0(不含SiC)、S1、S2、S3、S4、S5、S6 陶瓷。平磨抛光后进行测试表征。

1.4 测试及表征

采用 X 射线衍射仪(XRD, Shimadzu-6000,Japan) 对高熵合金粉末和金属陶瓷进行物相检测,辐射源Cu Kα,扫描速度5 (°)/min。采用扫描电子显微镜(SEM, Zeiss SIGMA 500, Germany)的背散射模式对陶瓷的表面形貌和微观结构进行观察,使用能谱仪(EDS)进行元素分析,加速电压为15 kV。采用阿基米德排水法测试陶瓷密度,通过混合规则计算理论密度,并获得陶瓷的相对密度,取3 组试样的平均值。采用Nano Measurer 软件进行晶粒粒径分析。采用Wolpert-432SVD 型显微硬度计测定陶瓷的维氏硬度,载荷98 N,保压10 s,测试10 个点取平均值。根据维氏硬度计算断裂韧性,参照如下公式[28]:

式中:KIC为断裂韧性,HV10为维氏硬度,ΣiL为压痕的4 个顶角处裂纹长度之和。

采用三点弯曲法在万能材料实验机上测试材料的抗弯强度,加载速度为0.5 mm/min,模具跨度为16 mm,测试5 个试样取平均值,抗弯强度计算公式为:

式中:σbb为抗弯强度,MPa;F为最大断裂载荷,N;L为跨距,mm;b为试样截面宽度,mm;h为试样截面高度,mm。

采用球-盘式摩擦磨损实验机(兰州中科凯华公司)在室温下进行摩擦实验,摩擦副为直径5 mm 的WC-Co 硬质合金球,摩擦半径为3 mm,摩擦载荷为19.6 N,滑动线速度为0.3 m/s,测试时间为30 min。

2 结果与分析

2.1 显微组织

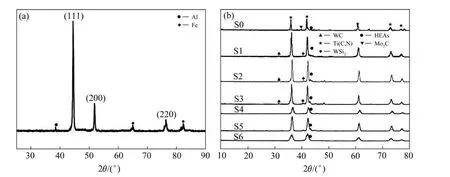

图2 所示为Al0.1CoCrFeNiV0.1高熵合金粉末和不同SiC 晶须含量Ti(C,N)金属陶瓷的XRD 图谱。由图2(a)可知,FCC 结构高熵合金物相已经形成,但有少量Al、Fe 未合金化[29]。由图2(b)可知,未添加SiC 晶须时,除了Ti(C,N)和高熵合金(HEAs)峰以外,还有少量Mo2C 未固溶。添加SiC 晶须后,S1 陶瓷中Mo2C 峰消失,说明SiC 可以促进碳化物的固溶,同时Ti(C,N)及其原位形成的碳氮化物固溶体峰位向高角度偏移也佐证了这一事实,因为Mo的原子半径小于Ti,固溶体晶格常数变小,峰位向高角度移动[30]。从S1~S3 陶瓷可以看到微弱的WC峰和WSi2峰。这是因为添加的SiC 与WC、Ti(C,N)发生了反应,生成Ti4WC5和WSi2[31]。但S4~S6陶瓷的WC 峰不明显,也没有WSi2峰,这是由于WC、SiC 和Ti(C,N)充分固溶导致[32]。而碳氮化物固溶体峰出现峰强降低和峰宽增大的现象,可能是由于在溶解析出过程中,大量SiC 晶须阻碍了固溶体晶粒的长大,陶瓷中未溶解的Ti(C,N)和已形成的固溶体这两种同位置物相的平均晶粒粒径减小[33-34]。固溶体峰宽化,覆盖了高熵合金峰。

图2 Al0.1CoCrFeNiV0.1 粉末和不同SiC 晶须含量金属陶瓷的XRD 图谱Fig.2 XRD patterns of Al0.1CoCrFeNiV0.1 powder (a) and cermets with different SiC whisker contents (b)

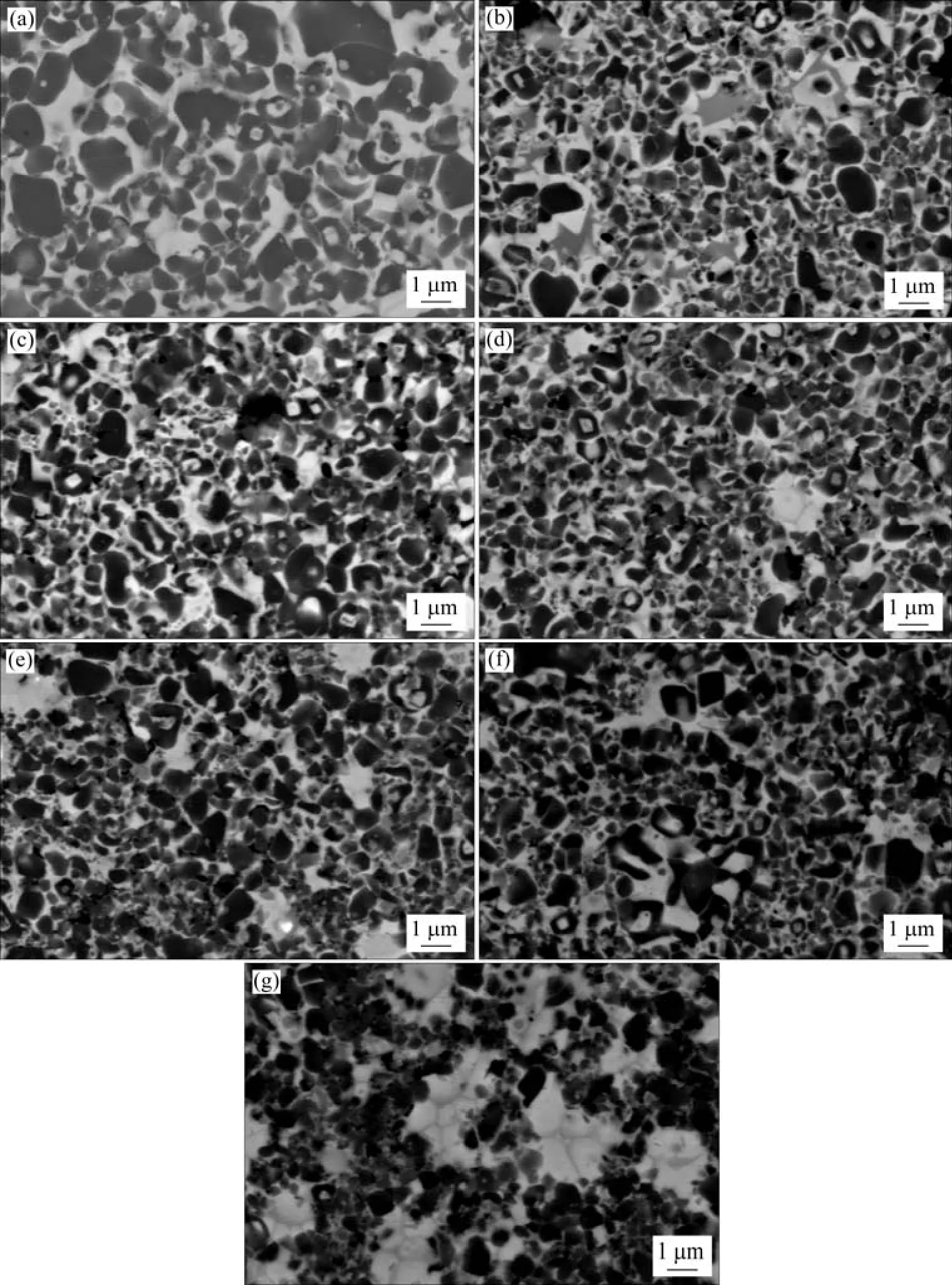

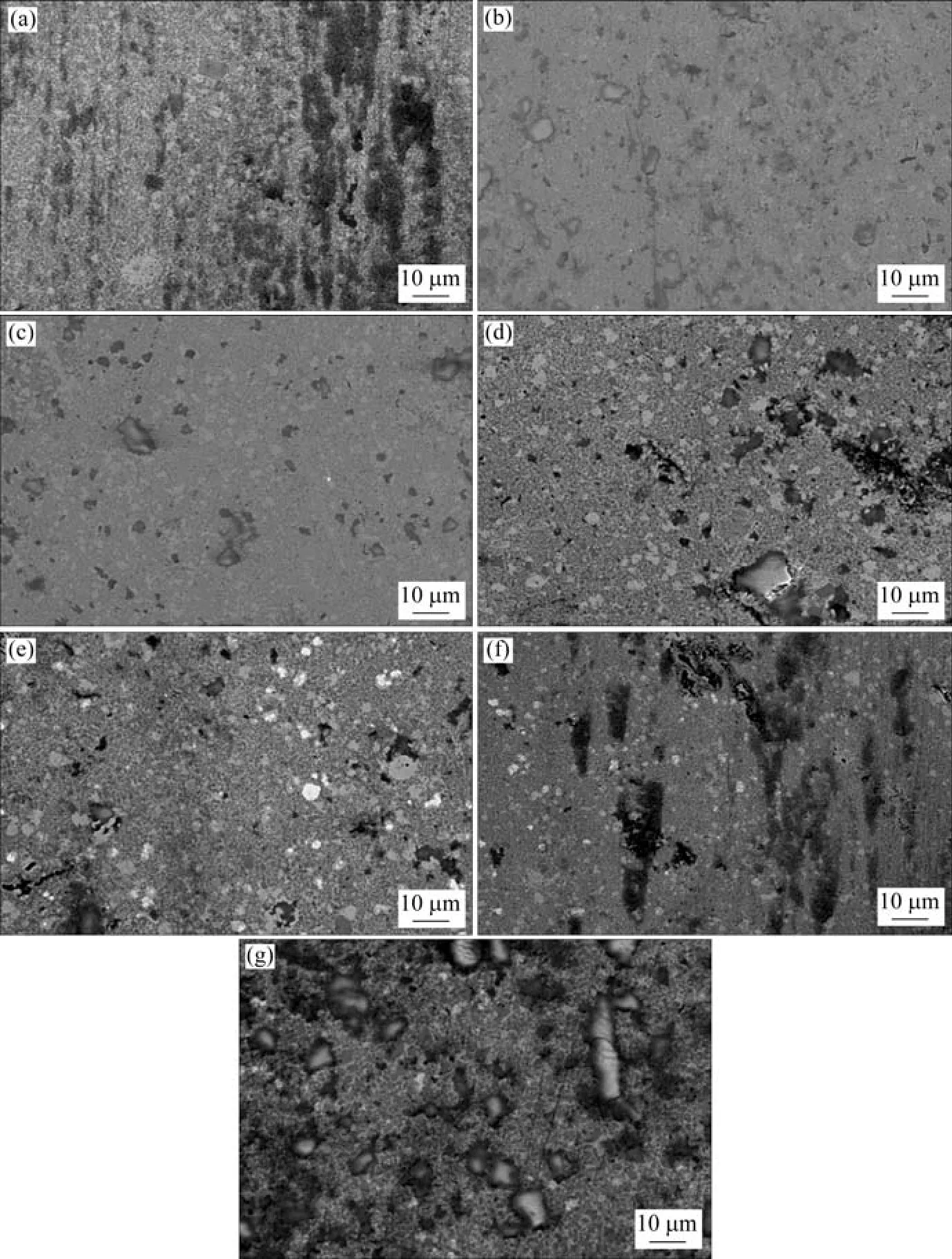

图3 所示为不同SiC 晶须含量金属陶瓷的SEM形貌。可以看到,在S0 陶瓷(图3(a))中,黑色硬质相晶粒较大,没有出现明显的黑核灰壳的核壳结构,存在少量灰核黑壳结构,这是高熵合金黏结金属陶瓷的常见形貌[17]。在S1 陶瓷(图3(b))中,出现了大量的黑核灰壳结构,也存在少量灰核黑壳结构,这是Ostwald 熟化后溶解析出的碳氮化物形成壳相,结合XRD 分析,说明SiC 晶须促进了硬质相和碳化物的固溶。S2 和S3 陶瓷(图3(c)和(d))中,黑核灰壳结构有所减少,依然存在少量灰核黑壳结构,SiC 晶须含量的增加并没有进一步促进碳化物的固溶。S3 陶瓷中出现了大尺寸的灰色块状物,按Ti(C,N)在背散射模式下的分布,一般灰色物质多为固溶体,这需要通过后续能谱分析验证。采用Nano Measurer 软件测试粒径并统计平均粒径,S0~S3陶瓷中黑色硬质相的平均粒径分别为0.76、0.60、0.52 和0.45 μm。随SiC 晶须含量增加,Ti(C,N)晶粒不断细化。这也有高熵合金本身的高熵效应和晶格畸变效应带来的晶粒细化协同作用的影响。

图3 不同SiC 晶须含量金属陶瓷的SEM 形貌Fig.3 SEM morphologies of cermets with different SiC whisker contents

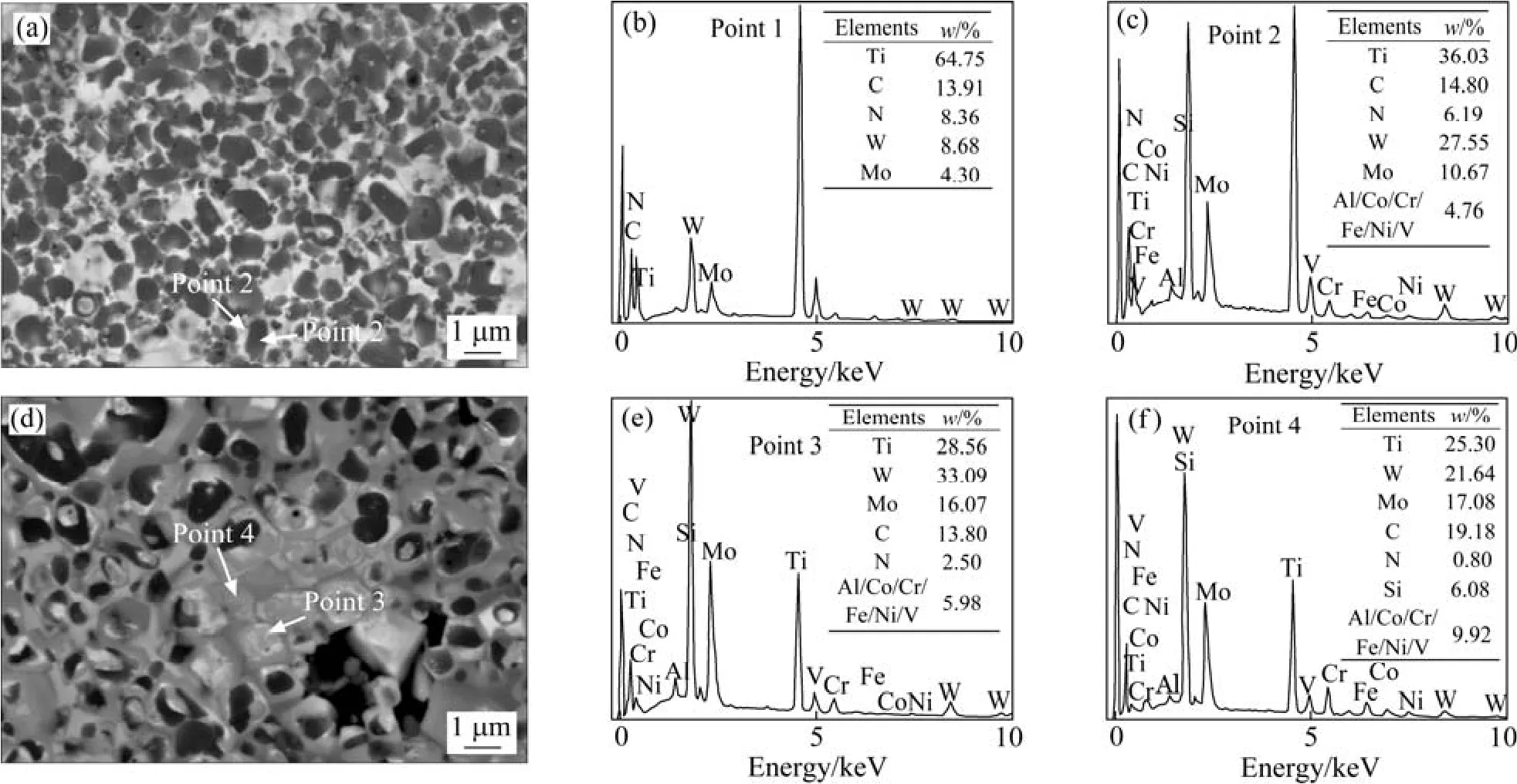

S4~S6 陶瓷(图3(d)~(f))中,灰色块状固溶体的体积分数显著增加,核壳结构明显减少。Ti(C,N)陶瓷中围绕黑核的灰色壳由碳氮化物固溶体组成,在烧结冷却过程中,碳氮化物固溶体在Ti(C,N)表面析出[2],而S4~S6 陶瓷中固溶体在远离黑色硬质相的地方形成,这是高熵合金的迟滞扩散效应造成的[19]。SiC、WC、Mo2C 和Ti(C,N)在黏结剂中扩散固溶,在较低温度时形成(Ti,W,Mo)(C,N)固溶体并优先析出;在较高温度时,形成(Ti,W,Mo,Si)(C,N)固溶体,没有在Ti(C,N)核表面或(Ti,W,Mo)(C,N)壳表面析出,而是在因为迟滞扩散没有成为壳相的(Ti,W,Mo)(C,N)固溶体旁边析出,成为了灰色块状固溶体。对S4~S6 陶瓷中黑色硬质相的平均粒径进行测量,分别为0.47、0.44 和0.42 μm,与S3 陶瓷中黑色硬质相的平均粒径处于同一水平。对S2~S6 陶瓷中的灰色块状物进行测量,平均直径分别为1.01、1.05、1.13、1.20 和1.51 μm,对灰色块状物中的晶粒进行测量,平均粒径分别为0.98、0.94、0.90、0.85 和0.81 μm。可见,随SiC 晶须含量增加,灰色块状物的直径增大,这是因为参与固溶反应的SiC 不断增加,生成的固溶体增多。但是其中单个固溶体晶粒的粒径减小,这是高熵合金黏结剂的晶格畸变效应造成的晶粒细化[35]。图4所示为S1和S6金属陶瓷的能谱分析结果。由图可知,对于S1 陶瓷,黑色硬质相(核相)为Ti(C,N),而固溶体相(壳相)为(Ti,W,Mo)(C,N)。对于S6 陶瓷,选取灰色块状固溶体聚集的区域进行能谱分析,分别测试不同晶粒,确认存在2 种不同成分的固溶体,为(Ti,W,Mo)(C,N)和(Ti,W,Mo,Si)(C,N)。

图4 S1 和S6 金属陶瓷的SEM 形貌和EDS 分析结果Fig.4 SEM morphologies and EDS analysis results of S1 and S6 cermets

2.2 力学性能

图5 所示为SiC 晶须含量对金属陶瓷力学性能的影响。可以看到,随SiC 晶须含量增加,陶瓷的维氏硬度、断裂韧性和抗弯强度均出现了先提高后降低的趋势,其中S1 陶瓷的维氏硬度和抗弯强度最高,抗弯强度较S0 陶瓷提高21.4%,维氏硬度提高2.0%。而S2 陶瓷的断裂韧性最大,较S0 陶瓷提高了19.5%。因此,w(SiC)=1%时,增强效果最好,w(SiC)=2%时,增韧效果最佳。已有文献里认为SiC 晶须的作用为增韧,但实际上晶须也有显著的增强作用,这是因为SiC 与陶瓷基体发生反应,同时产生了复合强化和固溶强化。

图5 SiC 晶须含量对金属陶瓷力学性能的影响Fig.5 Effects of SiC whisker content on mechanical properties of cermets

S0~S6 陶瓷的相对密度依次为99.5%、99.3%、98.5%、97.9%、96.8%、95.9%和95.1%。随SiC 晶须含量增加,陶瓷的相对密度呈下降趋势,S1 和S2 陶瓷的相对密度达到了致密陶瓷的要求,但是后续高SiC 晶须含量陶瓷均存在致密度偏低的问题。这是因为晶须本身具有一定的长径比,混料后可能存在团聚和搭桥效应,一定程度上阻碍了黏结剂的流动,因此晶须含量偏高的时候陶瓷致密度下降明显[31]。同时SiC 含量高导致烧结时产生游离碳,可能会造成组织的局部疏松,从而降低致密度[36]。致密度的下降导致陶瓷力学性能出现全面降低。

图6 所示为不同SiC 晶须含量金属陶瓷的断口SEM 形貌。可以看到SiC 晶须拉拔后的痕迹,断面的孔隙随SiC 晶须含量增加而增多。结合XRD 分析,SiC 晶须含量低的时候,SiC 和WC 发生反应,而SiC 晶须含量高的时候,SiC、WC 和Ti(C,N)发生固溶,可能会残留少许SiC 晶须。总的来说,w(SiC)=1%时,金属陶瓷的抗弯强度提高较为明显,其次是断裂韧性,维氏硬度的提高相对较小。

2.3 摩擦磨损性能

图7 所示为不同SiC 晶须含量金属陶瓷的摩擦因数曲线和磨损率。由图7(a)可知,S1 和S0 陶瓷的摩擦因数处于同一水平,磨合期均不超过5 min,稳定摩擦期的摩擦因数变化非常平稳,几乎无波动,平均摩擦因数分别为0.475 和0.476。S2 和S3陶瓷的平均摩擦因数分别为0.476 和0.463,摩擦因数波动变大,尤其是S3 陶瓷,这意味着S3 的摩擦表面更为不平整。随SiC 晶须含量增加,S4 和S5陶瓷的摩擦因数升高且波动进一步变大,平均摩擦因数分别达到0.503 和0.513。而S6 陶瓷的摩擦因数非常高且剧烈波动,平均摩擦因数达到了0.680。这表明随SiC 晶须含量增加,摩擦表面不连续程度增加[37]。由图7(b)可知,随SiC 晶须含量增加,磨损率先降低后升高。S1 陶瓷的磨损率最低,因为S1 陶瓷的硬度最高,致密性最好。而当SiC 晶须含量较高时,陶瓷中灰色块状固溶体的直径和体积分数不断增大,S2~S6 陶瓷的硬度和致密度不断降低,陶瓷的磨损率不断升高,耐磨性持续下降。同时,随晶须含量增加,金属陶瓷致密度降低,摩擦表面存在孔洞,摩擦因数出现波动。致密度越低,摩擦因数波动越大,磨损率升高越快[38]。

图7 不同SiC 晶须含量金属陶瓷的摩擦因数曲线和磨损率Fig.7 Friction coefficient curves (a) and wear ratio (b) of cermets with different SiC whisker contents

图8 所示为摩擦实验后,不同SiC 晶须含量金属陶瓷表面的SEM 形貌。S0 陶瓷大部分表面有连续的摩擦膜,小部分表面有磨粒磨损的沟槽状痕迹。S1 陶瓷摩擦表面光滑,摩擦膜不明显,可能是

图8 不同SiC 晶须含量金属陶瓷摩擦表面的SEM 形貌Fig.8 Fricton surface SEM morphologies of cermets with different SiC whisker contents

因为陶瓷硬度较高,磨损率最低。S2 陶瓷的摩擦面也较为光滑,但是有少量的颗粒剥落痕迹,未见犁沟,未形成磨粒磨损,因此磨损率也较低。S3 陶瓷摩擦表面出现大量的剥落痕迹,存在晶须被拉拔留下的痕迹,出现了轻微的犁沟,产生磨粒磨损,磨损率开始升高。S4 陶瓷和S3 陶瓷摩擦表面情况相当,开始有明显犁沟,磨损率升高程度加剧。S5 陶瓷有部分连续摩擦膜,但是出现了大量剥落和较深的犁沟。S6 陶瓷没有连续的摩擦膜,陶瓷表面有较多的孔洞,以及晶须摩擦拉拔和剥落后的坑洞。摩擦膜的连续光滑程度与磨损率存在对应关系[39]。w(SiC)=1%时,高熵合金黏结金属陶瓷的摩擦因数较低且平稳,体积磨损率最低。

3 结论

1) 少量SiC 晶须的加入能促进碳化物固溶和细化Ti(C,N)晶粒,且与Ti(C,N)、WC 发生固相反应。w(SiC)>4%时,SiC 晶须与Ti(C,N)、WC 发生固溶反应。随SiC 晶须含量增加,固溶体成团且其直径增大,固溶体晶粒粒径减小。

2)w(SiC)=1%时,陶瓷抗弯强度提高21.4%;w(SiC)=2%时,陶瓷断裂韧性提高19.5%;w(SiC)>2%时,陶瓷致密度显著降低,从而引起力学性能下降。

3)w(SiC)=1%的陶瓷摩擦因数低且平稳,表面摩擦膜较为连续光滑,磨损率最低。随晶须含量增加,摩擦因数波动增大,磨损形式为磨粒磨损,磨损率持续升高。