土压平衡盾构机脱困措施分析

2024-01-23贾鹏

贾 鹏

(中铁二十二局集团轨道工程有限公司,北京 100040)

0 引言

在盾构隧道施工过程中,由于各种不可预知的原因,盾构机被困现象时有发生,对工程施工进度、安全和周围环境等造成不利影响,降低施工效率,增加施工成本。因此,如何快速、安全、经济地实现盾构机脱困就成了事故处理的重中之重。

1 工程概况

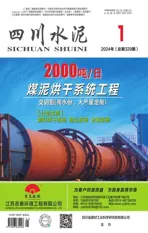

珠三角城际琶洲支线PZH-2标三工区盾构区间,即明经村竖井—莲花站区间为双洞单线隧道。区间左线盾构隧道里程为DK13+520~DK16+160,全长2640m;左线隧顶覆土厚度为34.37~13.93m。盾构机从区间明挖隧道小里程端始发,最后在明经村竖井大里程端接收,区间平面位置如图1所示。

图1 盾构区间平面图

(1)隧址区地层从上至下为素填土、淤泥质砂、淤泥质土、细砂、粉质黏土、细砂、中风化花岗岩、含砾砂岩、强风化花岗岩、全风化花岗岩。

(2)盾构穿越地层大部分为W4全风化花岗岩,部分地段为W2中风化,其余为W3强风化和W4全风化花岗岩混合地层。

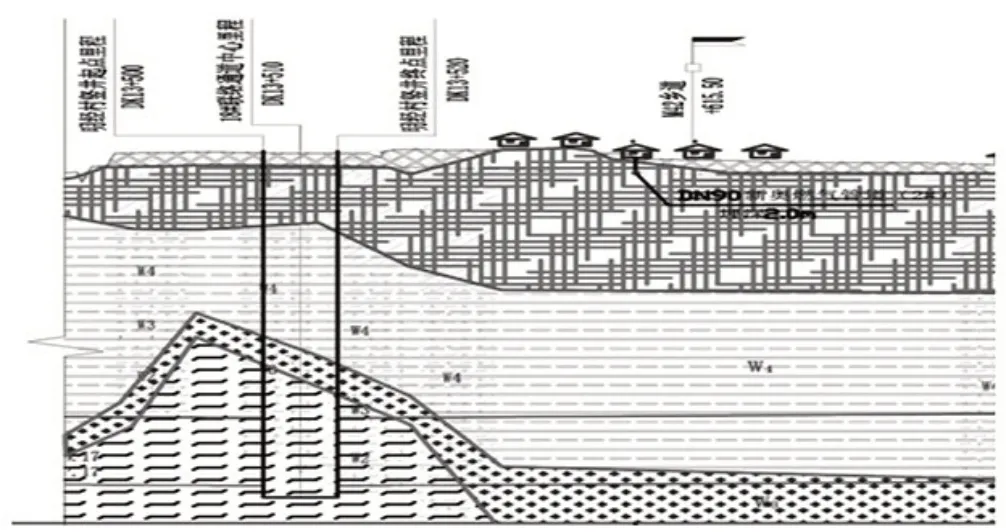

(3)左线盾构停机位置地质情况从地面至隧道顶部依次为素填土,粉质,黏土,W4全风化花岗岩,W3强风化花岗岩,W2中风化花岗岩,如图2所示。

图2 盾构停机位置地质图

2 盾构机被困原因分析

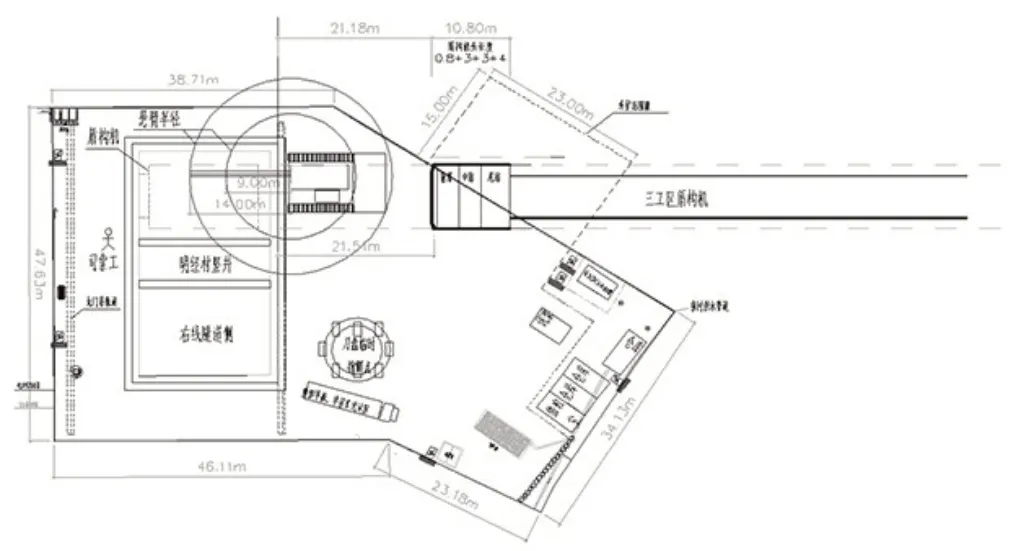

根据现场情况,盾构隧道地面钻孔区域端部位于明经村竖井施工场地内,尾部位于茂德公草堂工厂内,距明经村竖井距离约21.2m,如图3所示,施工场地内无其他作业。

图3 盾构机地表引孔位置平面图

在盾构掘进过程中,盾构掘进参数发生较大变化,扭矩高、推力大、推进速度慢。根据判断,盾构机在通过上软下硬地层时刀具磨损严重且中心区域已经结泥饼,需要开仓更换刀具。由于此时盾构机处于上软下硬地层与硬岩地层交界处,地质情况不是特别理想,故采用超前注浆和地表深孔注浆加固地层,采用带压进仓换刀方式作业。

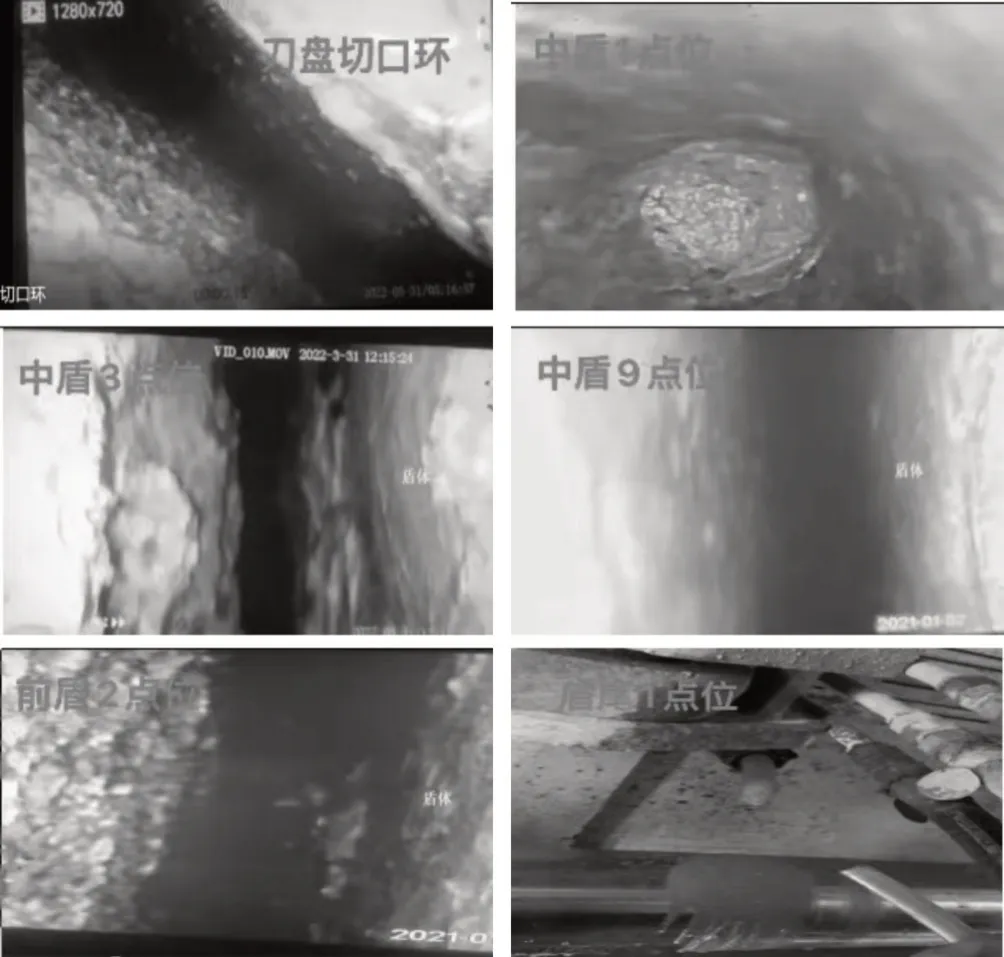

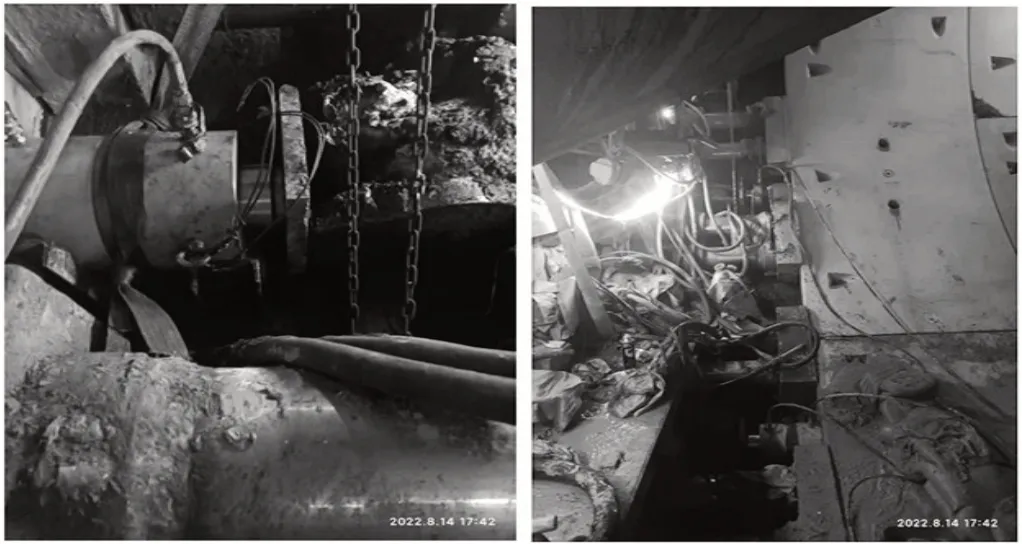

换刀工作结束恢复推进后,盾构机掘进情况得到好转。但一环之后,情况开始变化,推力大,扭矩小,铰接压力高。再次进仓检查刀具后,未发现刀具异常。再次恢复推进后,情况仍未得到好转,并且有恶化的趋势。于是停机,采用内窥镜通过盾体径向孔观察盾壳外情况,所观察到的情况如图4所示。

图4 盾壳外间隙观察情况示意图

根据以上情况,判断盾构机被困是由于注浆浆液窜至盾壳外周间隙内凝固,包裹在盾体外,在进入全断面中风化花岗岩地层中时,因岩层强度高,凝固的水泥浆无法将岩层挤开,将盾构机中盾及盾尾卡住,导致盾构机无法掘进。

3 盾构机脱困措施

对盾构机被困原因进行分析,反复论证,然后确定盾构机脱困措施。

3.1 反复伸缩盾尾铰接

通过盾构机径向孔向盾体外侧注入膨润土润滑,恢复掘进。推力仍然处于极限值边缘(65000kN),掘进速度在0~2mm/min 反复,刀盘扭矩约800kN·m,近似于空转扭矩,以此状态盾构机掘进1h,前进了5mm,且掘进3cm后,盾构机掘进速度长时间为0mm/min。

尝试伸铰接推进时,刀盘扭矩明显增大至950kN·m,推进速度瞬时可以达到6~8mm/min;而收铰接发现盾尾不再往前跟随,推进油缸行程减小,判断是前中盾在后退。

3.2 增加推力

在盾构机厂家协助下,增大盾构机推力至74000kN,泵出口压力调整至33MPa(图5),掘进速度可以达到6~8mm/min,但掘进5cm 后,盾构机掘进速度长时间为0mm/min,仍无法使盾构机脱困。

图5 推进泵泵出口压力

3.3 增设辅助千斤顶

在盾位3~9 点位置以下安装8 组2000kN 千斤顶(图6),盾构机推力73500~74000kN,外置推力16000kN,推进速度为1~4mm/min,推进3cm 后,盾构机掘进速度长时间为0mm/min,仍无法使盾构机脱困。

图6 增设辅助千斤顶

3.4 振锤辅助脱困

通过对盾体裹死原因进行分析及多种措施尝试,仍未解决存在问题。决定采用振锤振动盾体与增设辅助千斤顶相结合技术进行脱困,振锤辅助脱困主要采用打桩机夹住钢板桩振动盾体,疏松盾体外的砂浆结块及土体,以达到盾体脱困目的,并采取相应的辅助措施,确保盾构机安全。

主要施工工艺流程如下:

测量定位→探挖管线→确定振动位置(建议岩层交界面后20cm)→引孔确定标高→径向孔注惰性浆→钢板桩下沉、振动(碰到盾壳提起5~10cm)→盾构机往前推(每推进5~10cm重复振动一次)。

3.4.1 测量定位

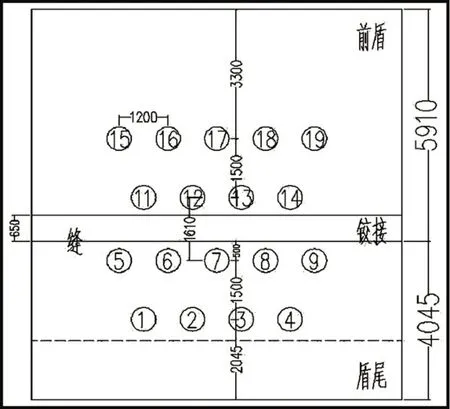

根据目前盾构机所在位置,确定振动位置,振动位置宜选在岩层交界面后20cm 处,根据现场测量放样,如图7 所示,在钻孔施工前,应进行管线探挖,避免管线影响钻孔施工,根据现场实际状况,必须调整钻孔位置时需上报项目部批准。

图7 旋挖钻引孔分布图

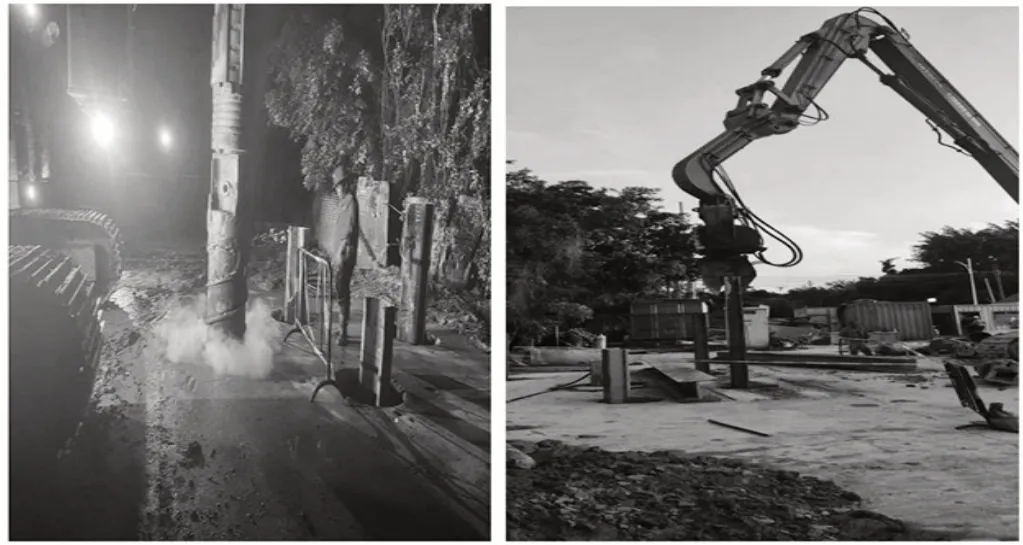

3.4.2 引孔方式及振动

根据钻孔确定位置,在地面采用320 旋挖钻机进行钻孔施工,采用Φ600mm 钻头进行钻孔,钻孔过程中采用泥浆护壁防止塌孔。为防止泥浆外流,钻头不能直接钻至盾体,钻孔深度应钻至盾体以上10cm。钻孔完成后插入振动钢板桩,钢板桩应慢慢插入至盾体位置后再往上提5~10cm,防止钢板桩振动接触盾体对盾体造成损坏。

钻孔第一排布设5个孔,第二排及后续布设3~4个孔,布孔间距纵横向均不大于1.0m,中心位置钢板桩凹面向前进方向,两侧钢板桩凹面分别朝向盾体左右侧。

在第一排钻孔完成后,可在振动后进行尝试性推进。鉴于现状,建议在铰接处绑焊钢板形成刚性连接;脱困振动过程安排人员严密观测洞内盾体情况,避免过振引起盾体损坏[1]。

钻孔施工注意事项:

(1)钻孔施工前,测量队测放处钻孔位置;钻孔机就位后,测量队复核钻孔点位和钻杆垂直度,复测合格后方可进行钻孔;钻孔过程中,测量队在现场实时监测钻杆垂直度,如发现钻杆倾斜,及时通知施工人员并采用有效措施解决。

(2)钻孔前,必须先探挖,确保钻孔范围内无管线方可往下开挖。

(3)钻孔过程中采用泥浆护壁,避免塌孔,必要时置换泥浆,尽量将孔底泥砂清理干净,确保钢板桩可直接接触盾体。

(4)盾构推进前,及时往径向孔注入膨润土浆液。

(5)钢板桩下孔前,隧道内应派专人值守,与地面保持通讯,确保上下联动顺畅,在钢板桩插入后,碰到盾体后马上停止往下插,并往上提3~5cm,盾构机往前推,打桩机夹住钢板桩开启振动模式,现场如图8所示。

图8 旋挖钻引孔、钢板桩震动

3.4.3 隧道内措施

(1)优化注浆配比,脱困期间向盾构机径向孔注入经发酵的膨润土浆液,同步注浆浆液为惰性浆液,脱困后同步注浆浆液再改注正常砂浆,对脱困施工区段进行二次注浆补浆填充。

(2)对已安装成环的管片需要用扳手拧紧所有纵向和横向螺栓,且在每一次振动前再次紧固螺栓[2]。

3.5 潜孔钻打孔

针对潜孔钻打孔间距大,清除水泥浆液效果差,采取潜孔钻密排打孔方式。具体施工工艺为:拔除钢板桩→旋挖钻孔回填→测量定位→确定潜孔钻钻孔范围→引孔确定标高→潜孔钻钻孔→盾构机推进。

(1)将钢板桩拔出,采用符合规范的黏性土将旋挖钻孔回填至地面标高。

(2)测量定位,标注旋挖钻孔位置(不再进行钻孔),并且标注出潜孔钻钻孔施工区域。

(3)在盾构区域范围内采用Ф108mm 潜挖钻钻头引孔,孔间距为200mm,钻孔深度到达盾体上方,采用梅花桩布置,尽量加密引孔区,以便达到较好的清理效果。

钻孔过程中,为较好控制钻孔深度,随时观察钻杆状态,确保达到深度要求[3]。

3.6 盾构机脱困成功、恢复推进

待潜孔钻钻孔结束后,盾构机恢复掘进,掘进参数有了明显的改善,并逐步恢复至正常状态。

通过增加推力、增设千斤顶与振动辅助脱困、潜孔钻密排打孔等一系列组合措施,达到了盾构机顺利脱困目的,并且顺利出洞。

4 地面恢复

(1)盾构机脱困后,应保持连续推进,尽快通过,防止因长时间停机及打桩扰动导致的地表沉陷[4]。

(2)盾构机通过后应及时对孔洞进行回填,并通过地表深孔注浆对该段区域进行加固,减少后期沉降。

(3)进行完地表深孔注浆后,及时恢复地貌,场地移交。

5 结束语

土压平衡盾构施工过程中盾构机被困存在较大施工风险,应尽可能避免。结合该工程的实践,建议加强盾构机被困事故的预防,具体做到以下几点:

(1)在上软下硬复合地层中应及时更换刀具以免刀具磨损造成盾构机被困;

(2)在换刀期间对地面进行加固,优化注浆配比,避免因浆液问题裹住盾体造成盾构机被困;

(3)应根据地质情况和周边环境及时调整盾构参数,有效保证盾构正常掘进,降低盾构掘进风险。