刀具自动补偿在泵配件机加生产线中的应用

2024-01-23公茂震程者军高云鹏

廖 敏,公茂震,栗 强,程者军,高云鹏

(中国航天科工集团 第二研究院706 所,北京 100854)

0 引 言

我国“十四五”智能制造发展规划中明确指出:“智能制造是制造强国建设的主攻方向,其发展程度直接关乎我国制造业质量水平;发展智能制造对于巩固实体经济根基、建成现代产业体系、实现新型工业化具有重要作用。”机械加工不仅是我国国民经济发展的基石,也是增强国家竞争力的基础。发展机械加工对促进我国国民经济发展和增强国家竞争力具有重要意义。顺应我国“十四五”智能制造的发展潮流,提升机加行业的自动化、网络化、数字化、智能化水平是企业数字化转型的必经之路,也是增强企业核心竞争力的终极武器。

近年来,得益于我国装备智能制造技术的迅猛发展和相关新技术的层出不穷,机加行业的智能制造水平不断提升。然而,制约机加行业智能制造快速且高质量发展的突出矛盾和问题依然存在,机加自动线如何保证机加产品的合格率和一定的过程能力指数是一个较为突出的问题,同时也是制约柔性智能机加生产线广泛应用的主要原因。

实践经验表明,刀具磨损是影响机加产品合格率的一个主要因素。刀具磨损是指刀具摩擦面上刀具材料逐渐损失的现象。在机械加工中,刀具磨损在不干预的情况下会导致被加工零件的尺寸发生改变,一般是欠加工,欠加工会导致零件尺寸变差,甚至是超差。当被加工工件的尺寸超差时,需要对刀具磨损进行补偿。常见的刀具补偿方式主要有两种:刀具位置补偿(也叫刀具偏移补偿)和刀尖圆弧半径补偿。传统的机械加工中,由操作工观察切削状态和零件加工情况,凭借经验判断刀具是否磨损。判定刀具磨损后,需要修改整个加工程序来消除刀具磨损带来的加工误差,提高加工质量,此操作会导致操作工人的工作量增加,极大地影响加工效率。传统的刀具补偿方法在自动机加生产线中不再适用,因此研究一种适用于自动机加生产线的刀具补偿方法显得尤为重要,既能够保证产品质量和一致性,同时也能降低工人的工作量。

颜建等人[1]对基于在线检测技术的批量装夹加工精度控制进行了较为深入的研究,发现使用在线检测方法能快速从检测零件的结果反向推算获得刀具磨损的具体变化值,然后根据刀具磨损值直接在机床的数控系统中修改刀具半径补偿值,进行补正加工,从而修正因刀具磨损带来的加工误差。该方法能够实时监控特征尺寸质量和刀具磨损情况,及时调整刀具半径补偿值,对提高制造过程质量控制能力具有重要意义。但该方法的在线检测方式采用机内检测,检测精度受限于机床的精度,实际使用时需经常检验机床导轨等部件的精度,以减少测量误差,增加了工作量。此外,测头在机床内使用,受机床内部恶劣加工环境的影响,需定期保养测头,增加了维护保养的工作量。

张臣等人[2]以球头刀具为研究对象,提出了一种球头铣刀刀具磨损的度量方式,并进行建模分析;在此基础上还提出了一种离线仿真误差补偿算法,并对球头刀具磨损度量方式的合理性和所建立刀具磨损模型的正确性进行了试验验证;通过建立刀具磨损引起的加工误差模型来仿真获得加工走刀步的误差,对于误差超差的走刀步,通过预先修改数控加工程序的方式保证实际加工零件满足精度要求。虽然该方法所建立的球头铣刀刀具磨损模型和提出的离线误差补偿方法为刀具更换及零件加工精度的改善提供了一种有效的方法和工具,但实际实现起来相对比较复杂,需要更改NC 程序,不具备大规模工程应用的条件。

本文针对泵配件自动机加生产线提出了一种在线间接测量刀具磨损并自动补偿的方法。刀具磨损最终反映在工件加工情况上,即工件尺寸位置偏差,检测加工完成的工件尺寸即可间接获取刀具磨损量。通过引入在线检测设备,实时在线检测精加工刀具的最终加工位置尺寸,与标准工件相应位置尺寸进行比较,根据一定的控制策略得出刀具补偿值并写入数控系统,实现刀具磨损的在线补偿。编程方便,一次性编程实现并调试完成后,在实际生产期间无需反复编程修改,维护也十分方便,比较适合于大规模工程应用。

1 刀具补偿原理

1.1 刀具磨损分析

在实际的金属车削加工过程中,由于机械力、热量、化学反应、研磨以及金属硬度等因素的影响,刀片刀尖材料不断损失,导致加工不到位,使得实际加工的刀具位置偏离设计的刀具位置,产生了加工误差,在不干预的情况下严重时会导致尺寸超差。车刀刀具磨损主要发生在车刀的前刀面和后刀面。在前刀面上一般出现月牙洼磨损,在持续使用过程中,随着月牙洼宽度的不断扩大,切削刃的强度逐渐减弱,如不及时更换,最终会导致崩刃现象发生;发生在后刀面的磨损,由于车刀的后刀面与工件间存在着强烈摩擦,尤其是在工件较硬的情况下,在切削刃的下方很快会磨出后角为零的小棱面,使切削力增大(刀具变钝)和切削热增加,甚至产生切削振动,造成刀具失效和加工表面品质恶化(尺寸超差、表面粗糙度不符合要求),严重影响加工品质和生产效率[3-15]。在刀具失效前,可以通过一定的算法补偿该加工误差,最终达到刀具磨损补偿效果。为补偿该加工误差,需通过建立刀具磨损的数学模型来分析刀具磨损与产生的加工误差之间的关系,获得刀具磨损情况,从而根据刀具磨损情况对产生的加工误差进行补偿,此种方法不适用于刀具崩裂情况,刀具崩裂的情况下,机床报警停机。用刀具长度方向的磨损量ΔWZ(Δt)和刀尖圆弧磨损量ΔWr(Δt)表示切削过程中在刀具长度方向和刀尖圆弧半径方向的误差,进而表征刀具磨损对加工精度的影响。刀具磨损示意如图1 所示。

图1 刀具磨损示意图

切削加工过程中刀具磨损与众多因素有关,为简化分析,只考虑几个影响较大的因素,包括主轴转速、进给速度、切削深度、加工材质等。泵配件硬度较高,在硬车加工过程中,刀具磨损情况更为明显,主要是因为加工材质的影响。

1.2 刀具补偿分析

在数控编程过程中,为使编程工作更加方便,通常将刀具的刀尖假想成一个点(该点又称为刀位点或刀尖点)。

刀具补偿指数控机床根据刀具实际尺寸,自动改变机床坐标轴或刀具刀位点位置,使实际加工轮廓和编程轨迹完全一致的功能。数控车床的刀具补偿分为刀具长度补偿和刀尖圆弧半径补偿两种。

(1)刀具长度补偿:又叫刀具偏移补偿,是用来补偿假定刀具长度与基准刀具长度之差的功能。在车床数控系统中,X轴与Z轴可同时实现刀具偏移。

(2)刀尖圆弧半径补偿:在实际工件加工过程中,考虑到刀具磨损及精加工的需要,通常将车刀的刀尖修磨成半径较小的圆弧,此时刀位点(刀尖点)为刀尖圆弧的圆心。

为确保被加工工件的轮廓形状,加工时不允许刀具刀尖圆弧的圆心运动轨迹与被加工工件的轮廓完全重合,而应与工件轮廓偏移一个半径值,该偏移称为刀尖圆弧半径补偿。圆弧形车刀的刀刃半径偏移也与上述描述相同。

1.3 刀具磨损的在线检测方法

目前,国内外研究刀具磨损的在线检测方法主要分为直接检测法和间接检测法。

(1)直接检测法:包括光学法、接触电阻法、光导纤维法和电视摄像法等,能够直接检测出刀具磨损后的尺寸。

(2)间接检测法:包括工件尺寸法、切削力法、扭矩法、切削振动法和工件表面粗糙度法等,通过这些方法能够间接反映刀具磨损情况。

上述方法各有各的优缺点,根据被加工零件的形状和材质的不同,各种方法都有其应用的局限性。

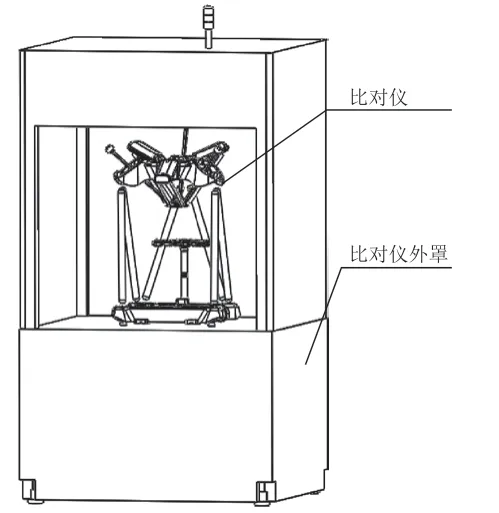

通过分析应用环境和泵配件加工情况,本文采用工件尺寸法这种间接检测法,即测量刀具加工过的工件的相应位置尺寸,从测量结果反向推算刀具磨损情况。考虑到机内检测的检测精度会受到机床精度的影响以及检测过程对工件加工效率的影响,本文采用机外在线检测的方式,一方面能够保证测量精度,另一方面能够保证产线的加工效率。机外在线检测设备采用雷尼绍的Equator 300(加高型)比对仪,如图2 所示。

图2 在线机外检测示意图

该比对仪固定安装在泵配件柔性智能机加生产线的机加终检工序位置。每个加工完成的泵配件通过比对仪测量相应刀号刀具加工的位置尺寸,生产线集中管控系统自动获取测量结果,追溯车床编号及刀具编号,并根据补偿算法将补偿值自动写入相应的机床,实现自动补偿;当刀具磨损严重或崩刀时,系统报警提醒。

1.4 基于在线检测的实时磨损补偿原理

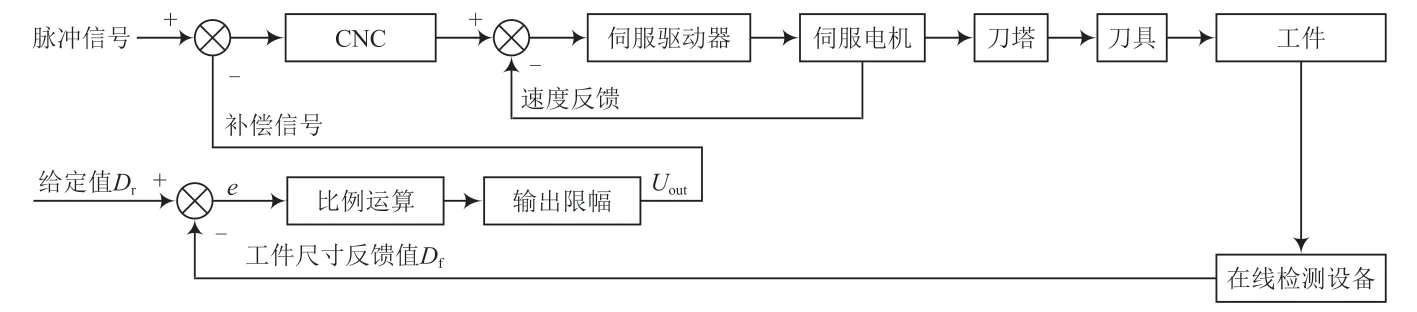

首先,设定的工件尺寸(以下简称设定值)一般取最大极限尺寸和最小极限尺寸的平均值。利用间接检测法检测出工件的实际尺寸(以下简称测量值),与设定值进行比较;通过闭环控制算法获得输出值,该输出值自动写入CNC;每次启动加工新工件时,先使该补偿值生效,数控系统通过该补偿值调整X轴与Z轴实现刀具偏移,对刀具的磨损进行补偿,保证加工后的工件尺寸在公差允许的范围内,实现整个加工过程的闭环控制,确保加工过程的可靠性。基于在线检测的车刀实时磨损补偿原理如图3所示。

图3 补偿原理

当车刀加工的工件流转至在线检测设备后,在线检测设备自动检测出相应尺寸。将测量值Df与设定值Dr进行比较,若有偏差,通过比例运算和输出限幅得到补偿信号,将补偿信号与数控系统给定的脉冲信号进行比较,得到的输出值通过CNC 系统控制伺服驱动器,伺服电机在伺服驱动器的驱动下带动刀塔工作,实现刀具补偿。以外圆车刀为例,补偿策略如下。

补偿值给定方法:

当Uout>Uoutmax时,则有:

当Uout 式中:Kp为比例系数;Uout为输出的补偿值;Uoutmax为补偿值上限;Uoutmin为补偿值下限。设emax为公差带的平均值,emin为根据经验确定的数值,则有如下情况: (1)当Dr-Df=0 时,说明加工尺寸刚刚合适,无须对刀具进行补偿。 (2)当Dr-Df=e时,即所加工的外圆实际尺寸小于工件标准尺寸时,对刀具进行负补偿。 (3)当Dr-Df=-e时,即所加工的外圆实际尺寸大于工件标准尺寸时,此种情况说明刀具出现磨损,需对刀具进行正补偿。 (4)当Dr-Df>emax时,即零件为不合格品,有可能刀具对错,刀头松动,此时要求机床停机,并且需要人工进行排故。 (5)当Dr-Df 补偿流程如图4 所示。 图4 补偿流程 (1)机加完成的泵配件由工业机器人搬运至比对仪检测工位,比对仪自动根据泵配件生产线集中管控系统下发的物料编号调取相应的检测程序完成相应尺寸检测,将尺寸检测结果存储在本地文件中。 (2)将给定值Dr提前录入泵配件生产线集中管控系统,管控系统读取检测结果并判断是否超差,即Dr-Df是否大于emax,如果超差,系统报警提醒,此时需要人工干预,人工检查超差原因并进行处理,工件报废。如果未超差,则判断上一次的补偿是否有效,当前的Dr-Df值小于上一次的Dr-Df值时,系统判定上一次的补偿有效;当前的Dr-Df值大于上一次的Dr-Df值时,系统判定上一次的补偿无效。当判定结果为补偿有效时,运行补偿算法,参照式(1)~(3)得出补偿值,在实验过程中可根据补偿效果进行调整;如果补偿无效,则系统报警提醒,需人工分析无效原因并进行处理。 (3)泵配件生产线集中管控系统运行补偿算法,与机床通信,将步骤2 得到的补偿值更新至CNC 的补偿子程序,补偿子程序为宏程序,主要实现下述功能:①接收步骤2 得到的补偿值;②方便CNC 调用,使补偿值生效。 (4)主加工程序启动加工时,自动调用补偿宏程序,更新后的补偿值生效,通过调整X轴与Z轴进给实现刀具偏移,进而实现刀具磨损补偿,保证工件尺寸在公差允许范围内,提高机加的过程能力指数。 以一种泵配件零件为加工对象,该零件材料为铬镍钼合金,渗碳淬火后精加工,硬度在59 ~65 HRC 之间,硬度较高,工件外形示意图如图5 所示。机床选用纽威的NL322HA 型卧式数控车床,选用韩国特固克的CBN 硬质合金刀具,实际加工场景如图6 所示。由于工件经过热处理后硬度较高,在实际机加工过程中,刀具磨损十分严重,极易产生工件尺寸超差现象。该生产线以“黑灯工厂”为理念建设,正常工作时,操作人员无法进入产线内,因此人工手动调整刀具补偿值不太现实。为保证产品加工质量和制程稳定能力,需要频繁更换刀片,这样就会影响生产效率,同时还增加了生产成本。引入上述刀具补偿方法,补偿子程序如图7 所示,加工结果对比见表1 所列。从表1 可以看出,工件加工质量得到有效提高,CPK 值稳定在1.67 以上,适用于批量生产,在机加领域具有广泛的应用前景。 表1 加工结果对比 图5 工件外形示意图 图6 实际加工场景 图7 补偿子程序 本文主要针对全自动机加生产线在加工硬质合金工件时刀具的磨损带来的工件加工误差,设计了一种全自动刀具补偿方法。本文技术方案带来的有益效果如下: (1)利用间接检测法检测出工件的实际尺寸,与设定的工件尺寸(公差带中间值)进行比较。通过闭环控制算法,将输出值写入CNC,每次新加工工件时,先使该补偿值生效,通过调整X轴与Z轴实现刀具偏移,对刀具的磨损进行补偿,保证了工件尺寸在公差允许的范围内,从而实现整个加工过程的闭环控制,确保加工可靠性。 (2)具有一定的柔性,能够兼容多个规格工件的在线补偿,通过每个工件的唯一编码,能够保证调用正确的检测程序和补偿程序,从而实现相应机床相应刀号的刀具自动补偿。 (3)能够验证补偿的有效性,当补偿未达到预期时,报警提醒人工介入分析。 (4)能够追溯工件的加工质量。 (5)适用于全自动机加生产线,能够显著地提高生产效率和降低刀具成本。

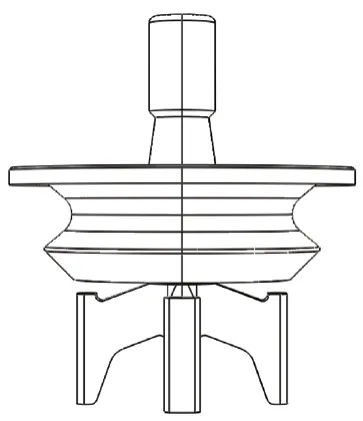

2 应用实例

3 结 语