石化企业电机分批再启动计算的分析与研究

2024-01-22李杰刘平

李杰 刘平

1. 中石化海南炼油化工有限公司 海南 儋州 578101

2. 广东茂化建集团有限公司洋浦分公司 海南 儋州 578101

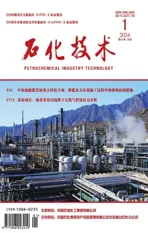

石化企业内部供配电系统时常出现“晃电”现象,引起“晃电”的典型原因多为电网故障(故障发生-故障清除-电源重合)、变压器投运及大电机启动,见图1。不同类型原因作用于“晃电”的深度和持续时间也各不相同,但都可能会出现接触器失压跳停、变频器低电压失电等故障,造成现场电动机失速停运。为了解决该项问题,有些企业摸索了以抗晃电模块为代表的抗晃电技术和以分批再启动柜为代表的再启动技术,如图2,大多基于变压器容量百分比的工程近似计算。比如,依靠抗晃电技术,以保证在晃电期间仍维持运行的电动机的总容量,应不超过10%配电变容量;对于采用再启动控制的电动机群,应采用分批再启动方案,保证每批次的启动容量不超过20%的配电变容量安全极限。该方式实际应用效果不理想,时常出现再启动异常、启动过程电网波动的情况,其根本原因在于技术人员未能深入研究电机启动过程对实际电网造成的冲击影响,未有效组织实际电网抗负荷启动冲击能力核校及计算。

图1 典型电压“晃电”深度与持续时间

图2 分批再启动技术压降

基于此,结合石化新建装置工程案例,采用电压、电流钳制法[1]对电机再启动计算进行了详细探讨。通过电力系统仿真软件(Digsilent)进行系统建模及仿真分析,实例计算与仿真结果对比,验证了电压、电流钳制法指导电机分批再启动计算合理性及可行性。

1 供配电网电机再启动机理

装置现场电机再启动是电机由一个不稳定运行状态转化为稳定运行状态的过程。当电网产生扰动,系统电压瞬间跌落,受其影响电机机端电压和转速开始下滑,电动机电流与转矩陡增,随即开始走向振荡衰减,待电压恢复后,电动机电流与转矩又快速陡增,随即振荡衰减,经过短时振荡后从怠速恢复到了运行转速。

1.1 系统故障造成影响

供配电系统内外部故障都会对电动机供电回路产生影响,不同故障类型和故障切除快慢对旋转负荷终端设备影响程度各不相同,直接影响电机再启动处理方法。

(1)故障类型。电力系统故障主要分为断相(单相、两相)、短路(相相、相地)故障。前者属于纵向故障,后者属于横向故障,两者表象的基本特征是电压下降、电流增加。而直接影响低压电机跳停的是反映到0.4kV的电压,若接入到控制回路的220V相电压(一般为A相或C相)大幅度跌落,将导致控制回路接触器线圈释放,主回路接触器断开。

(2)故障切除时间。装置现场感应电机在电压跌落瞬间,转子磁链不能突变,仍然有电流存在,并感应于转子产生感应电压。如果此时电源重新投入,将会造成较大的启动电流及转矩,其大小由合闸瞬间感应的电压大小及相位所决定,而感应电压大小及相位又由切除故障时间所影响。

1.2 系统大容量设备投切造成影响

石化企业供电主网结构经改造或升级后较为完善合理,供电系统容量大,大容量电机驱动开始逐渐替代透平驱动,多为全压直启设计。电机定子绕组通电瞬间,相对静止的转子绕组,定子产生的旋转磁场将以最大的切割速度切割转子绕组,转子绕组中产生感应电势及感应电流。定子自然增大电流激发抵消或补偿转子引起磁通变化,为额定电流的5~8 倍。同时大电机启动时间较长,持续时间基本在15s以上,降低电机群起外部条件。

2 电网抗负荷启动冲击的能力核校及计算依据

电网抗负荷启动冲击核校应结合工艺需求和母线电压恢复条件,对参与再启动的电机进行分组、分批及分期计算。计算应按不利启动的苛刻条件进行分析,但不能过度苛刻,避免分批再启动技术不能有效发挥其作用。

2.1 电机分批再起采用电压、电流钳制法计算

(1)电流钳制—感应电机怠速群起或跳停再起的非周期冲击电流应躲过电源侧相关间隔继电保护误动作,避免误动,扩大事故。

(2)电压钳制—保证电动机所在母线电压与机端电压水平,避免电机群起再起后电机机端电压显著下降,导致电机最大转矩低于负载的阻力转矩,启动失败。

(3)容量钳制—上级电网容量限制,可以支持多大的启动容量,保证配电变压器、电源电缆线路等的绝缘与热稳定。

2.2 电机分批再起外部条件简化及等效策略

(1)控制回路安装抗晃电模块的电机按“0”批次启动,即不参与电机分批再起,电压暂降过程电机为怠速运行,不失电。

(2)对于变频驱动电机,变频器暂降深度,随着频率降低,耐受电压暂降深度增加;暂降拐点时间与负载率相关,负载轻暂降时间长,负载重暂降时间短[2]。变频器低频率低负载率工况,可以通过设置变频器参数来完成“0”批次设定,比如通过设定故障自复位模式、更改掉电停车类型、修改欠压低限值或降低欠压故障等级等方式,尽量长时间维持直流母线电压,保证变频器能躲过电压暂降时限,自复位平滑自启。高频率重负载工况,按电压恢复再启动方式进行后续批次设定,不管某种方式,变频拖动电机的启动电流远小于工频电机启动电流。

(3)再启动需求调研。

①结合生产工艺部门实际需求,明确哪些负荷需要参加分批启动,并按1、2、3…列出负荷重要性排名,以某公司重整装置为例,详见表1。

表1 某公司重整装置电机供电可靠性要求排名

②结合供电系统配置和运行方式,优化继电保护、自动装置参数,以支持分批再启动技术充分应用。石化企业35kV及以下电力网一般为单母分段接线,分列运行。中压配置快切装置,低压配备自投,为减小外部故障对系统影响,快切将实现保护起和失压起两种方式,且失压方式下,快切和备自投装置做了时差配合。一旦上级快切未成功,备自投将失压段切换到正常段,失压段未跳停电机将会随切换一同群起。此时正常段变压器容量大小,分期再起时间设定及进线开关过流保护值应纳入群起电机影响。系统配有完善的主、后(近后、远后)备保护,最大程度快切切除故障,若后备保护启动会延缓电压恢复,系统连接的怠速电机会一同群起。

(4)计算依据。根据《通用用电设备配电设计规范规范》GB50055—2011要求,配电母线上接有照明或其他对电压波动较敏感的负荷,电动机不频繁启动时,不宜低于额定电压的85%[3]。由于无法预估每一次电压暂降时电动机跳闸数量,则按照较苛刻条件—即全所或母线段无跳闸电动机工况考虑,在选用分批再启动技术作为防晃电措施的前提下,将电动机不断电群起时0.4kV母线低压降的考核指标及后续再起批次低压降按85%Un校核。

根据《工业与民用供配电设计手册(第四版)》,计算电动机启动时母线电压。

电动机额定启动容量:

式中:SstM代表电机启动容量,MVA;SrM代表电机额定容量,MVA;Kst代表电机启动电流倍数,高效能电机一般按8~12考虑。

根据DL-T5153《火力发电厂厂用电设计技术规定》[4],快速切换(切换总时间小于0.8s)时电机启动倍数Kst取2.5,变频驱动电机启动倍数Kst取2.5,慢速切换时(切换总时间大于0.8s)电机启动倍数Kst取5。

启动回路的额定输入容量:

式中:Sst代表启动回路的额定输入容量,MVA;SstM代表电机启动容量,MVA;Xl代表线路电抗,Ω;Uav代表系统平均电压,kV。

启动过程中母线电压:

式中:ust%代表母线电压压降百分数,无量纲;us代表电源母线电压相对值,取1.05;Skm代表母线短路容量,MVA;Qfh代表预接无功负荷,Mvar;Sst代表启动回路的额定输入容量,MVA。

为简化分析,电机馈出电缆忽略不计,启动回路的额定输入容量等于电动机额定启动容量,启动前6kV母线电压为1.05p.u。0.4kV“0”批次启动母线电压设定以中压电压降为参考,“1” 批次启动母线电压设定标准为0.9p.u ,“2”、“3”批次启动母线电压设定标准为0.95p.u;中压功率因数按0.85核准。

3 计算实例

以某公司重整装置为列,采用电压、电流钳制法对电机分批再启动进行计算。

3.1 基础数据

(1)通过Digsilent建模,核算重整装置变电所中低压侧系统短路容量及6kV、 0.4kV各进线开关保护定值,如表2、表3。

表2 高低压母线短路容量

表3 继电保护定值参数

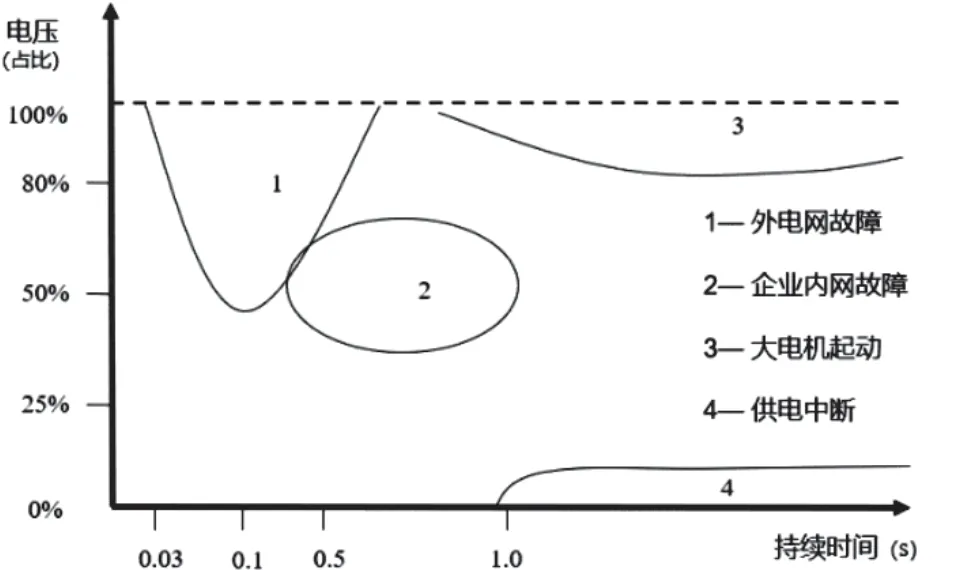

(2)重整装置系统参数,变电所设35/6 20000kVA变压器2台,6kV母线Ⅰ母和Ⅱ母单母线分段。变电所设8段0.4kV母线,其中Ⅰ、Ⅱ母线变压器容量2×1250kVA,Ⅲ、Ⅳ母线变压器2×2000kVA,Ⅴ、Ⅵ母线变压器容量2x1600kVA,Ⅶ、Ⅷ母线变压器2×2000kVA。Ⅰ、Ⅱ,Ⅲ、Ⅳ,Ⅴ、Ⅵ,Ⅶ、Ⅷ母线各为单母线分段,如图3。

图3 重整装置变电所高低压负荷示意图

3.2 压降计算(以I 段系统为例)

仿真设置:1s线路发生三相故障;1.35s进线开关跳闸,故障切除,6kV快切动作,1.4s分段开关合闸,低压备自投未动作,低压电机除“0”批次未跳停外,其它电机均跳停,跳停电机按2.35s 1批次,3.35s 2批次,4.35s 3批次启动。

(1)高压母线。

再启动容量SstM=Kst×SrM,Kst快速切换取2.5,SrM电动机总的额定功率/功率因数。

I段启动容量:SstM= Kst×SrM=2.5×4.64=11.6(MVA)。

I段母线压降:

(2)低压母线。

I段低压母线压降(除本段“0”批次电机外其它电机均跳停):

ust%(0低)=92.7%×23.83/(23.83+0.15+0.69)=89.7%

I段第一批启动母线压降:

ust%(1低)=90%×23.83/(23.83+0.24+5×X1×1.25)≥85%

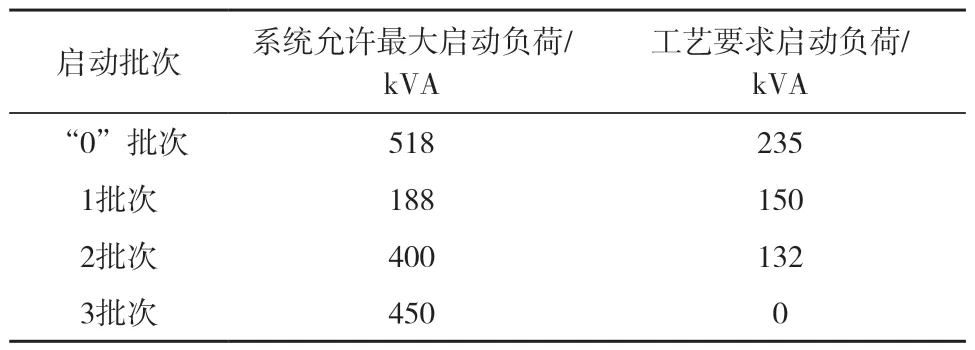

其中X1为第一批启动电机总容量,工艺要求一批次启动电机总容量为150kVA,ust%(1低)=86%,若满足压降要求,X1≤188 kVA。

I段第二批启动母线压降:

ust%(2低)=95%×23.83/(23.83+0.32+5×X2×1.25)×100≥85%

其中X2为第二批启动电机总容量,工艺要求二批次启动电机总容量为132kVA,ust%(2低)=91%,若满足压降要求,X1≤400 kVA。

ust%(3低)=95%×23.83/(23.83+0.32+5×X3×1.25)×100≥85%

其中X3为第三批启动电机总容量,工艺要求三批次启动电机总容量为0kVA,ust%(3低)=94.4%,若满足压降要求,X1≤450 kVA。

根据以上计算,将计算最大启动容量与工艺要求启动容量数据共同列于表4,比便于比较。

表4 I 段计算最大启动容量与工艺要求启动容量对比

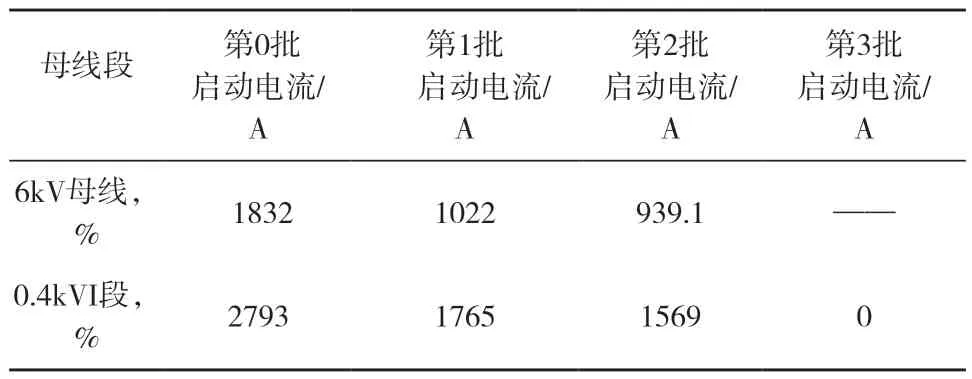

根据工艺要求启动容量,核算分批次启动过程中的启动电流,均躲过进线电流过流值,如表5。

表5 中低压各批次最大启动电流

4 计算结果与Digsilent 仿真模型数据对比

为验证3.2结果正确性,根据工艺要求启动负荷容量进行Digsilent仿真。

在系统电压为1.05倍额定电压情况下,6kV及0.4kV I段母线电压波动情况如图4。发现利用电压电流钳制法计算结果和Digsilent仿真结果存在一定误差,见表6。主要原因如下:

表6 计算结果和仿真结果比较

图4 分批启动中低压I段电压波动

(1)“0”批次,计算值高于仿真值,在于计算值仅考虑故障后机组启动引起压降,而仿真值为带三相故障模拟母线电压压降,故障下连续扰动,故障清除后母线电压并未恢复到正常电压,故障压降苛刻于启动压降。

(2)1、2、3批次,计算值低于仿真值,在于计算值核算批次启动时电压初始值为前一批次压降值,而不是实际电压恢复值,启动电压条件较仿真模拟苛刻。

5 结束语

石化企业不仅要加强供电系统安全可靠管理,同时应考虑电机再启动技术作为系统故障后最直接、有效的应急补救措施。电机分批再启动科学计算分析尤为重要,很大程度上决定启动方法和技术是否成功,采用电压、电流钳制法对电机分批再启动进行核校计算,思路清晰,核校简单,不失为一种高效的工程实用算法,为分批再启动技术研究提供理论基础,且有效提供了可操作的工程实践,发挥其应有价值。