减小27万m3LNG储罐铝吊顶焊接外观变形量措施分析

2024-01-22郄利勇

郄利勇

中海油石化工程有限公司 山东 济南 250000

1 工程概况

大型液化天然气(LNG)全容式储罐吊顶处铝板主要用来承受穹顶下方玻璃棉和管道保冷密封的构件。吊顶铝板焊接造成的吊顶整体变形一直是施工难点。依托于江苏滨海27万m3LNG储罐项目。铝吊顶主要材质为5mm厚度的5083的铝板。吊顶半径为44900mm,吊顶安装在罐子标高48.974m处,通过吊杆与储罐拱顶连接在一起,其吊顶结构采用欧洲标准 EN14620 设计。罐顶铝吊顶板是由5mm 厚搭接的吊顶板,13 圈加强环板(厚度分别为12mm、18mm,最外圈为30mm)和1000 余组吊杆(-50*8 304L 扁钢)组成。

吊顶铝板采用熔化极惰性气体保护焊。铝吊顶焊接外观变形过大将会导致吊杆受力不均匀,使得保冷材料玻璃棉铺设不均匀,影响保冷效果,因此减小储罐铝吊顶焊接外观变形量是非常必要的。

2 铝吊顶变形情况分析

根据欧标EN 14620-2:2006《工作温度0到-165℃的冷冻液化气体储存用现制立式圆筒平底钢罐的设计与制造》[1]和SH/T 3561-2017《LNG全容式钢制内罐组焊技术规范》[2]要求焊接成型后局部凹凸变形的吊顶铝板小于等于变形长度的2%,且不大于70mm。但由于该项目铝板太薄,施工质量要求高,质量目标为争创国家优质工程金奖,施工难度比较大。

在大型低温全容式储罐施工中,吊顶铝板焊接成型的变形控制是行业内始终存在的通病。目前我公司实施的大型LNG全容式储罐项目铝板吊顶的施工,最大变形量平均为64.5mm。

为争创国家优质工程金奖,业主对质量要求较高,项目部结合以往施工经验,开会商议,为确保铝板吊顶安装和焊接质量,需要将铝板吊顶焊接成型的变形量,控制在30mm以内。

通过对以往项目调查,传统的焊接顺序为先进行铝吊顶板的焊接,焊接完成后再进行加强圈的对接焊缝焊接,最后将焊接完成的铝吊顶板及加强圈从内向外依次焊接[3]。经过分析得知:进行铝吊顶板的搭接焊缝按传统先短后长、分段退步的顺序焊接完成,同时铝板在焊接过程中,对铝板的搭接焊缝使用刚性固定。由于铝的膨胀系数较大,所以容易产生失稳波浪变形,如若采取上述措施可有效的控制铝板吊顶的焊接变形;对于加强圈的对接焊缝的焊接变形控制,通过使用工装卡具对焊缝进行固定或者采用反变形的措施控制对接焊缝的变形;但是当加强圈与吊顶板角焊缝焊接时,铝吊顶板由于再次受热所以会再次叠加产生少量变形[4]。两次受热后的变形叠加造成铝板吊顶的变形更大。

3 变形原因分析

从人、机、料、法、环、测等六个方面进行逐个调查分析确认。

主要原因确认1:焊工未持证上岗。

通过对现场8名焊工进行试验,其中4名焊工持有铝板焊接资质,并经过现场考试,另外4名无铝板焊接资质。每名焊工焊接铝板搭接焊缝3m,采用相同的焊接顺序及焊接参数,对焊后的外观变形量进行统计,对持证焊工及未持证焊工最大变形量进行汇总统计,持证焊工变形量平均值为5.5mm,未持证焊工变形量平均值为5.25mm。

对症结影响程度判断结论:通过以上试验数据可以得出采用相同的施工工艺、焊接参数,持证与未持证焊工在焊后的外观变形量上,基本一致。故该因素对铝吊顶焊接变形影响较小,为非要因。

主要原因确认2:铝板化学元素差别较大。

确认方法:资料调查。

针对现场所用的铝板质量证明书进行核查,铝板中的铝元素含量约为94.755%。检查启东LNG所用铝板的铝元素含量约为94.243%。规范要求铝板中铝含量的标准值为不小于92.4%。

对症结影响程度判断结论:铝板中铝元素的含量都在规范要求的范围内,而且两个项目所用的铝板中铝元素的含量相差不大。故该因素对铝吊顶焊接变形影响较小,为非要因。

主要原因确认3:铝焊丝不满足要求。

针对现场所用的铝焊丝进行焊接工艺评定,对使用该焊材焊缝进行理化试验及力学试验,得到焊接工艺评定报告。

对症结影响程度判断结论:通过焊接工艺评定报告可以看出,焊材的性能满足要求。故该因素对铝吊顶焊接变形影响较小,为非要因。

主要原因确认4:焊机未入场验收。

针对现场所用的铝焊机的型号及规格进行现场调查发现:现场所用的焊机均为奥泰MIG-500型号的焊机,使用之前均经过设材、安全平检验收合格后,才投入使用的,且焊工反应焊机焊接性能良好。

对症结影响程度判断结论:铝板焊接过程中,选用的焊接设备性能良好,焊接参数稳定。故该因素对铝吊顶焊接变形影响较小,为非要因。

主要原因确认5:焊接顺序不正确。

通过调查发现启东LNG项目铝吊顶焊接的施工方法是:先进行铝吊顶板的焊接,焊接完成后再进行加强圈的对接焊缝焊接,最后将焊接完成的铝吊顶板及加强圈从内向外依次焊接。

本项目的铝吊顶焊接顺序为由四周向中心进行焊接:吊顶板铺装成圆形━最外圈第一圈加强圈焊接━最外圈第一圈和最外圈第二圈加强圈之间吊顶板焊缝焊接(先短后长)━最外圈第二圈与吊顶板角焊缝━最外圈第二圈和最外圈第三圈加强圈之间的吊顶板焊缝焊接(先短后长)━最外圈第三圈加强圈与吊顶板角焊缝━最外圈第三圈和最外圈第四圈加强圈之间的吊顶板焊缝焊接(先短后长)━依次完成后面每圈加强圈及其之间的吊顶板焊接。

对症结影响程度判断结论:铝吊顶焊接过程中,选用的焊接顺序不一致。故该因素对铝吊顶焊接变形影响较大,为要因。

主要原因确认6:吊杆固定、点焊时间控制不当。

通过调查发现启东LNG项目及唐山LNG项目吊杆固定、点焊的时间为正常的上班时间:7:30-17:30,由于时间跨度较长,穹顶温度差过大导致热胀冷缩不一致,变形量变大。而本项目吊杆固定、点焊的时间为7:30-8:30,16:30-17:30,该时间段温度基本一致,穹顶的收缩量也基本一致,对铝板吊顶的变形影响较小。

对症结影响程度判断结论:吊杆固定、点焊过程中,环境温度变化大使得穹顶变形大,会导致变形量增加。故该因素对铝吊顶焊接变形影响较大,为要因。

主要原因确认7:照明设施不足。

通过对穹顶内铝吊顶焊接的照明情况进行调查,发现穹顶内共有12台大功率照明灯,同时施焊部位配有临时照明设施,穹顶内照明良好。

对症结影响程度判断结论:穹顶内照明满足现场施焊、检查要求。故该因素对铝吊顶焊接变形影响较小,为非要因。

主要原因确认8:测量仪器未鉴定。

通过检查现场使用的水准仪的检定证书,证书在有效期内,满足现场测量的要求。

对症结影响程度判断结论:测量仪器在检定有效期内,且产品性能良好,满足铝吊顶焊接外观变形量的测量。故该因素对铝吊顶焊接变形影响较小,为非要因。

4 针对主要原因制定对策

主要影响因素及对策详见表1。

表1 影响因素及对策说明表

5 对策实施

(1)实施一:铝吊顶、加强圈及角焊缝分区焊接

确定整体及细部的焊接顺序;制定了详细的焊接顺序。

总体焊接顺序,由四周向中心进行依次焊接:吊顶板铺装成圆形━最外圈第一圈加强圈焊接━最外圈第一圈和最外圈第二圈加强圈之间吊顶板焊缝焊接(先短后长)━最外圈第二圈与吊顶板角焊缝━最外圈第二圈和最外圈第三圈加强圈之间的吊顶板焊缝焊接(先短后长)━最外圈第三圈加强圈与吊顶板角焊缝━最外圈第三圈和最外圈第四圈加强圈之间的吊顶板焊缝焊接(先短后长)━依次完成后面每圈加强圈及其之间的吊顶板焊接。

对焊工进行焊接顺序的交底;针对铝吊顶的焊接顺序对铝焊工进行技术交底,确保每个焊工都能清楚的知道焊接顺序。

铝吊顶板焊接前进行刚性固定。采用配重或工装卡具进行临时固定,减小变形;

加强各区域焊接变形的测量。加强过程巡检,针对区域进行变形量的测量,确保每个区域内的变形量达到目标值。

实施效果验证:通过合理的安排焊接顺序,对完成焊接的各个区域进行测量核查,检查外观变形量是否达到目标值。实施效果:通过对各区域外观变形量的测量,可以看出铝吊顶、加强圈及角焊缝焊后变形量的叠加在30mm以内,以上措施满足要求,外观变形量达到目标值。

5.2 实施二:吊杆固定、点焊的环境温度一致

统一的固定、点焊的环境温度。

通过现场在不同时间段,不同的环境温度下,进行统计吊杆受拱顶变形的影响。选择在上午七点至八点,下午四点到五点半,温度差别不大的时间段进行铝吊杆的切割及固定、点焊工作,使吊杆的长度受温度影响最小。

控制吊杆安装尺寸偏差;吊杆安装采用红外线找正仪,在对应的加强圈上精确定位,确保吊杆与加强圈垂直,保证每个吊杆受力均匀,提高铝吊顶整体水平度。

实施效果验证:通过对吊杆点焊、固定环境因素的控制,每圈吊杆焊接完成后,对区域内的铝吊顶外观变形量进行检查、测量,铝吊顶的所有吊杆均匀受力,无明显弯曲现象,变形量基本无变化,达到目标值的要求。

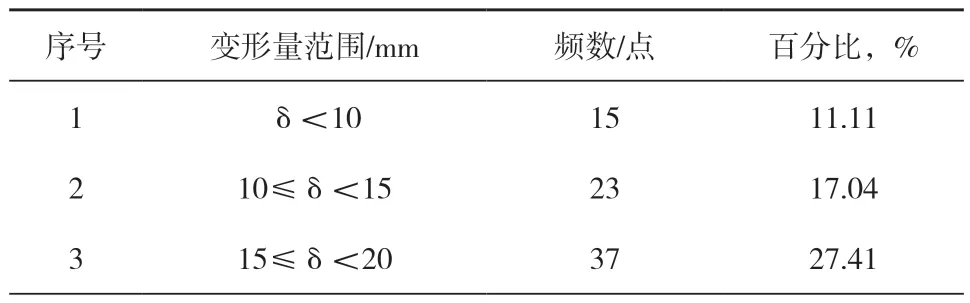

6 效果检查

目标值检查:经过采用上述措施,铝吊顶焊接外观变形量取得了有效的控制,储罐铝吊顶焊接完成后会同业主、监理一起对铝吊顶的焊后外观变形量进行了整体的测量检查验收,共测量135个点,根据测量结果(差值即为变形量的值),所有测量点均小于30mm,变形量最大为28mm,平均变形量为21mm,达到目标要求。具体数据见表2。

表2 焊接变形量统计表

7 结束语

造成铝吊顶焊接变形量的主要原因有两点:1)焊接顺序是否正确;2)吊杆焊接时间是否合适。

针对上述两原因制定的已被验证的行之有效的控制措施是:

确定由四周向中心进行焊接的焊接顺序:相邻两圈加强圈之间为一个大区域。每个大区域焊接时,再视大区域面积分成8个区、6个区、4个区,每个小区域施焊前先将区域内焊缝进行点焊,然后按照从四周向中心焊接的顺序进行对称焊接;铝板点焊时,只点焊需焊接的区域,加强圈内侧的铝吊顶板不点焊。铝吊顶区域内焊接顺序:先安装最外圈的倒T型加强圈(13圈)。倒T型加强圈先焊接立板上的对接焊缝,再焊接平板上的对接焊缝,然后焊接角焊缝,内外同时开始。倒T型加强圈焊接完成后,将倒T型加强圈与第12圈加强圈之间的铝板全部点焊。焊接倒T型加强圈(13圈)与第12圈加强圈之间的焊缝,先将该区域内丁字缝焊接固定完成,再焊接异形板焊缝,再焊条板缝、最后焊接通长板缝。单圈区域内采用退步跳焊方式。板缝焊接完成后,焊接第12圈加强圈。按照上述顺序依次从外往里逐圈焊接。

吊杆固定、点焊的环境温度一致。选择在上午七点至八点,下午四点到五点半,温度差别不大的时间段进行铝吊杆的切割及固定、点焊工作,使吊杆的长度受温度影响最小;控制吊杆安装尺寸偏差;吊杆安装采用红外线找正仪,在对应的加强圈上精确定位,确保吊杆与加强圈垂直,保证每个吊杆受力均匀,提高铝吊顶整体水平度。