机器人曲面零件抛光粗糙度预测模型研究

2024-01-22韩天勇陈满意朱义虎朱自文

韩天勇,陈满意,朱义虎,朱自文

(武汉理工大学 机电工程学院,武汉 430070)

与人工作业相比,机器人抛光具有加工效率高、质量稳定等优点。因此,人们将越来越多的注意力都放在了曲面自动抛光系统上,机器人也逐渐应用于曲面零件的抛光领域。表面粗糙度是衡量抛光质量的一个重要指标。事实上,机器人抛光后的零件表面质量除了与抛光系统自身的稳定性、机器人控制策略的合理性等因素有关外,还与抛光工艺参数的合理选择有关。

为提高零件的表面质量,国内外学者经过多年研究,发现在抛光过程中,抛光力、进给速度、刀具转速、研磨介质粒度、抛光轨迹的行间距等参数对抛光质量的影响较大[1-6]。Zhao等[7]为提高表面质量、降低表面粗糙度,对磨料粒度、进给速度、抛光力等参数进行了研究,通过单因素试验获得了每个参数的优化范围,结合中心复合试验和二次非线性回归获得了粗糙度预测模型,通过响应面法[8-9]分析确定了优化工艺参数组合。

常见的粗糙度预测模型的建立方法有几何法、物理法及回归分析法等[10]。几何法建模较为直接,但预测抛光结果的准确度较低;物理法建模得到的模型精度虽高,但各物理量间的关系较为复杂,建立模型的过程非常困难;而回归建模在多因素分析时,更加简单方便,使用该方法时使用的样本数据少,通过将可测得的变量作为输入输出量,使得建模过程大大简化。支持向量回归是回归建模法中的一种,适用于非线性问题处理,它是一种基于统计学理论和风险最小化原则的机器学习方法,可通过对现有数据进行训练,获得较为准确的预测模型[11-13]。Wang 等[14]通过对样本聚类分析后对 SVM模型进行优化,并将其应用于处理回归问题。

考虑到抛光过程中各参数对表面质量的影响,本文选择影响抛光质量较为突出的若干工艺参数,并用SVM的方法构建粗糙度预测模型,通过对抛光过程中表面粗糙度的预测和控制,进一步选择合理的抛光工艺参数值,以提高抛光质量。通过建立粗糙度预测模型可预知在相关工艺参数下抛光后的表面粗糙度,从而可精准地控制抛光质量。

1 机器人抛光过程分析

零件抛光后的表面质量的除了与自动抛光系统的建立有关外,还与刀具转速、抛光力、行间距、机器人进给速度等抛光工艺参数相关,故首先需对抛光过程进行分析。

1.1 刀具接触力分析

曲面上的刀触点如图1所示。刀触点数据是由位置向量P(i)和法向量n(i)组成,其中,P(i)=[Px(i),Py(i),Pz(i)]T,方向向量t(i)=P(i+1)-P(i),表示进给运动的方向,根据右手定则,向量s(i)即可确定。

图1 曲面上的刀触点Fig. 1 Knife contact point on Surface

图2 刀具与零件间接触力分析Fig. 2 Analysis of the contact force between the tool and the part

在刀具与零件接触过程中,抛光合力FD分别由沿零件表面法线方向(n(i))的抛光力Fn、进给运动方向(t(i))的抛光力Ff、以及同时垂直两者的抛光力Ft组成,如图2所示。在抛光过程中,刀具主要沿着进给运动方向加工,Ft对抛光合力FD的影响非常小,故可将其忽略。抛光合力FD可表示为

FD=Fn+Ff

(1)

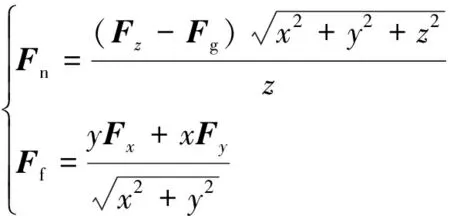

在抛光过程中令刀具的轴向始终平行于z轴,这有利于机器人的抛光路径的规划,并减小因机器人末端姿态的改变对前端装置刚度的影响。将抛光系统所受合力F可沿坐标轴分解为Fx、Fy和Fz,设前端装置重力为Fg,则可知:

(2)

将抛光力沿着x、y、z这3个方向进行分解,则沿零件表面法线方向和进给运动方向的抛光力大小分别为:

(3)

式中(x,y,z)为零件抛光点对应的法向量。

1.2 刀具的材料去除模型分析

根据赫兹接触理论,可将刀具和零件的接触区域视作椭圆,椭圆的长轴表示在X方向上,刀具与零件表面的接触长度,短轴表示在刀具进给运动方向上的接触长度,刀具与零件接触区域如图3所示。

图3 刀具与零件接触区域Fig. 3 Contact area between the tool and the part

在进行抛光时,刀具与零件间的材料去除率可以通过Preston去除模型来分析[15],即

(4)

式中:dH(x,y)/dt为材料去除率;kp为Preston系数;P(x,y)为刀具与零件间的抛光压力;v(x,y)为刀具与零件间的相对速度。

根据文献[16]推导,在实际的抛光过程中,材料去除量为

(5)

由式(5)可知,零件的材料去除量与Preston系数kp、刀具转速ω、刀具与零件间的抛光力Fn、曲面曲率、椭圆接触区域的中心和刀具中心与刀轴间夹角σ、椭圆长短轴a、b有关。

2 曲面零件抛光工艺参数试验研究

2.1 抛光系统介绍

本文搭建了机器人自动抛光系统,该系统主要包括机器人本体、机器人控制柜及示教器、法兰板、三轴力传感器、信号放大器、数据采集卡、主轴及抛光刀具。通过传感器结合开发的上位机软件,可以实现对抛光力和进给速度的控制;变频器与主轴结合实现刀具转速控制;使用离线编程软件进行机器人抛光轨迹规划。机器人自动抛光系统如图4所示。

图4 机器人自动抛光系统Fig. 4 Robot automated polishing system

2.2 曲面抛光的轨迹规划

在对曲面零件抛光之前,首先要对其进行轨迹规划,本文利用UG二次开发技术对曲面进行离线轨迹规划[17],该技术可以离线生成抛光用到的多轴刀位点,其可以表示为

(6)

(7)

在实际抛光过程中,为了使相邻两个抛光点能满足抛光精度的需求并减小机器人内部插补周期及最大速度约束的影响,就要在这两个抛光点间进行直线插补[18],定义为

(8)

xd(k)=xd(k-1)+v(k)Δtk=1,2,…,m

(9)

式中:v(k)为两抛光点之间的插补速度;Δt为插补周期;m为插补后抛光点的个数。

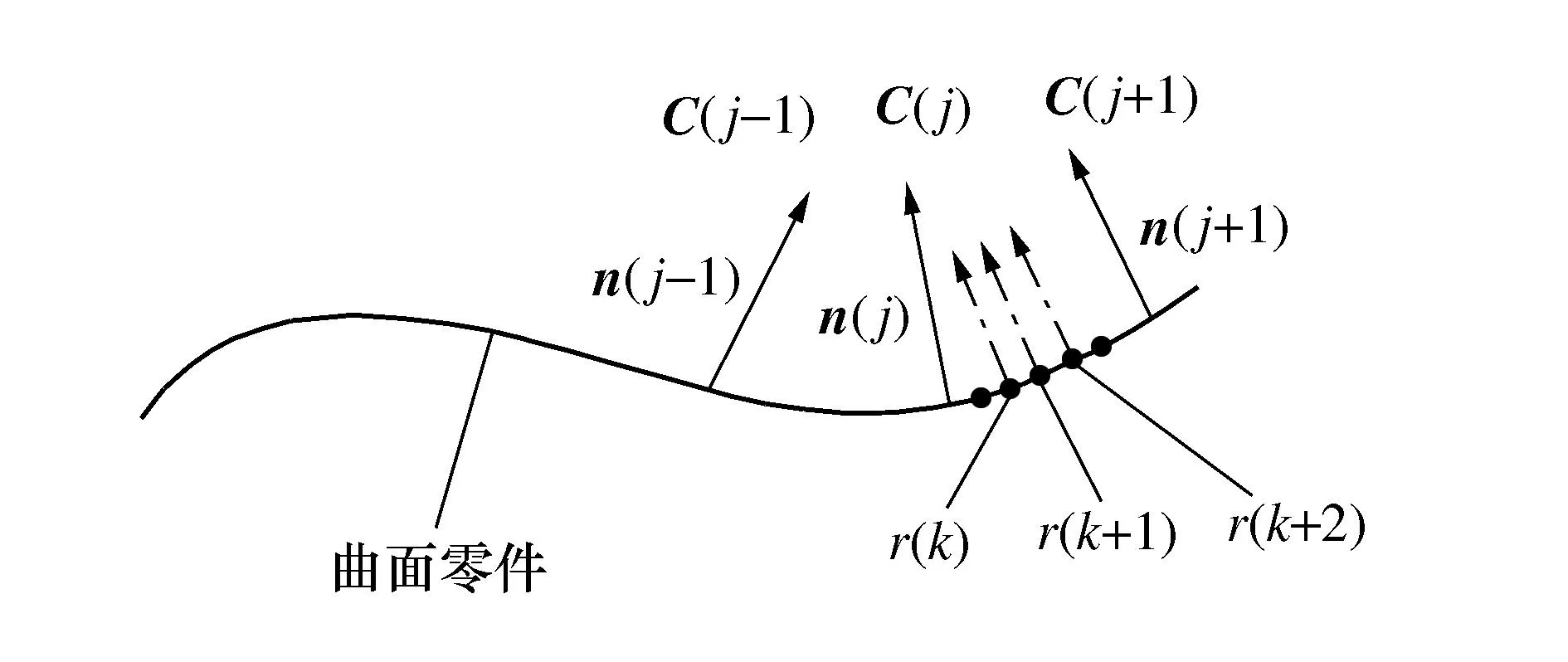

假设相邻两抛光点法矢量分别为n(j),n(j+1),则法矢量插补公式为

(10)

插补过程示意图如图5所示,r(k)表示插补后的轨迹。

图5 插补过程示意图Fig. 5 Interpolation process diagram

不失一般性,本文选择圆柱形零件进行抛光试验,轨迹规划示意图如图6所示。

图6 轨迹规划示意图Fig. 6 Trajectory planning diagram

2.3 工艺参数对粗糙度的影响分析

为了准确分析各参数对抛光质量的影响,并减少试验组数,可首先分析单个工艺参数与粗糙度间的关系。通过试验,可以分析刀具转速、抛光力、行间距、进给速度对粗糙度的影响。根据文献[1]可知,为保证抛光后的零件能有较高的表面质量,各参数都有一定的取值范围。

为保证测量结果的准确性,本文对抛光后的表面取3个点并求其平均值作为测量结果。通过进行多组试验,可由试验数据可得抛光刀具转速、抛光力、轨迹行距、进给速度与粗糙度的关系线图,由图7可分析这些参数对表面粗糙度的影响。

由图7a)可知:粗糙度随着刀具转速的增大先减小后增大。刀具转速越高,在单位时间内,零件表面被磨削的次数越多,作用于接触区域的磨粒数增多,表面质量得以提高;但转速过高会导致刀具与零件接触区域温度急剧升高,磨粒磨削效果降低,反而会划伤零件表面。

图7 抛光工艺参数与粗糙度关系Fig. 7 Relationship between polishing process parameters and roughness

由图7b)可知:粗糙度随着抛光力的增大先减小后增大。当抛光力增大时,刀具与零件间的接触区域增大,同时作用于接触区域的磨粒增多,使得粗糙度减小。但当抛光力过大时,磨削深度增大,这将在零件表面留下明显的加工刀痕,反而使得表面粗糙度增大。

由图7c)可知:在其它抛光参数一定时,零件的表面粗糙度随着轨迹行距的增大而增大。行距增加,可能会出现表面欠抛光情况,反而导致表面质量下降,行距减小,同一表面被磨削次数增加,表面质量更好,但考虑到加工效率以及防止零件表面过抛光,行距选择也不能过小。

由图7d)可知:粗糙度随着机器人进给速度的增大而增大。进给速度增大,可能导致零件表面欠抛光;进给速度较小时,刀具在零件同一表面的接触次数增多,磨粒与零件表面接触更充分,抛光质量更好。在实际抛光过程中,为了提高抛光效率,应在合理的进给速度范围内,尽可能选择较大的值。

3 粗糙度预测模型建立

3.1 支持向量回归原理

设样本集为{(x1,y1),(x2,y2),…,(xn,yn)},xi为影响粗糙度的各工艺参数,yi为测得的粗糙度值。

假设函数回归表达式为

fRa(x)=wTΦ(x)+b

(11)

式中:fRa(x)为预测值;w为权向量;Φ(x)为将x经过非线性映射后得到高维空间向量;b为偏置项。

为保证模型的预测精度,引入ε,使得输出结果与真实结果间的偏差小于ε,则有

(12)

引入惩罚因子C与松弛变量ξ≥0和ξ*≥0,其回归问题可表示为

(13)

通过引入拉格朗日乘子,将式(13)转换为Lagrange方程,即

(14)

(15)

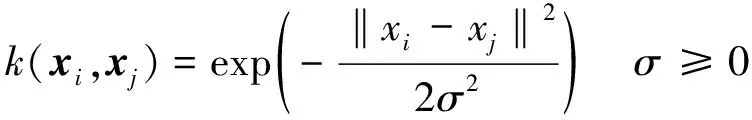

本文选择径向基核函数,该函数经常用于非线性分类和回归问题,其形式简单、收敛性好,计算准确性高。

(16)

根据所选核函数,则曲面零件表面粗糙度预测模型的最终表达式为

(17)

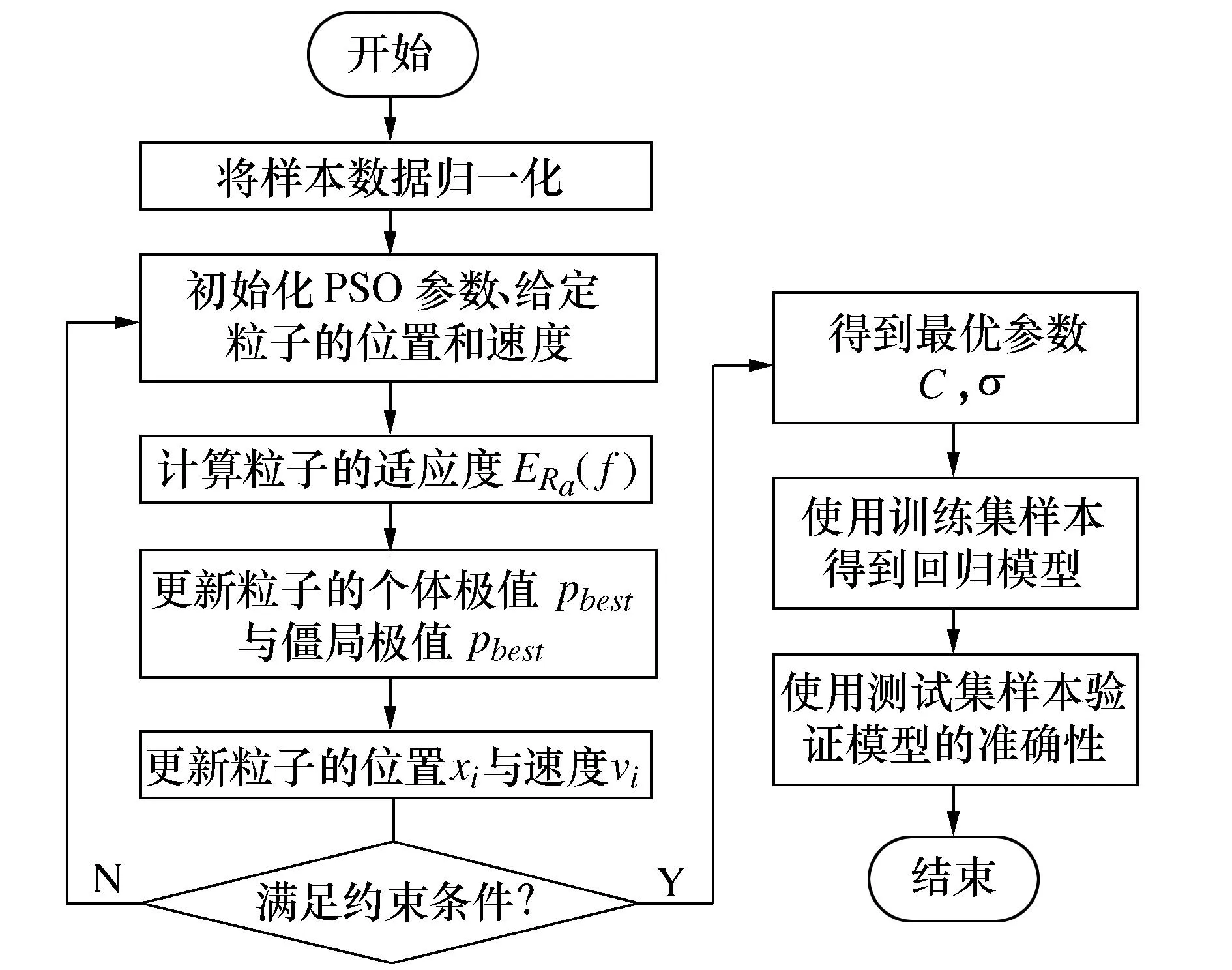

3.2 粒子群算法

粒子群算法(Particle swarm optimization, PSO)源于对鸟群捕食的行为研究,是一种常用的优化算法。假设共有n个粒子,每个粒子都有自己的位置xi和速度vi,通过跟踪个体极值pbest和全局极值gbest来更新自己,粒子通过如下公式来更新自己的速度和位置。通过该算法,可以寻求SVM中的惩罚因子c和核参数σ的最优值。

(18)

(19)

式中:c1,c2为学习因子;rand为生成(0,1)间的随机数;ω为惯性权重,其定义为

(20)

式中:iter、itermax分别为当前和最大的迭代次数。

3.3 模型建立

分别采用回归分析法和支持向量机的方法对抛光工件的表面粗糙度进行建模与预测,并对两种方法的预测精度进行对比分析。

对于机器人抛光,影响表面粗糙度的主要参数有刀具转速、抛光力、轨迹行距、进给速度。分析可知,该模型为多输入单输出,因而在模型建立过程中,将抛光力、机器人进给速度、刀具转速、轨迹行距作为输入,粗糙度作为输出。

采用回归分析法时,模型表达式为

Ra=cna1Fa2ha3va4

(21)

式中:c,a1,a2,a3,a4均为回归系数。

对式(21)两边分别取对数,可得其线性表达式为

lnRa=lnc+a1lnn+a2lnF+a3lnh+a4lnv

(22)

将式(22)改写为

y=β0+β1x1+β2x2+β3x3+β4x4

(23)

式中:y为表面粗糙度的指数值;β0,β1,β2,β3,β4为回归系数;x1,x2,x3,x4为刀具转速、抛光力、轨迹行距、进给速度指数值。

将式(23)用矩阵形式表示为

Y=XB

(24)

根据建立的线性回归方程,利用最小二乘法求得方程组的回归系数,最终得到表面粗糙度预测的经验公式为

Ra=0.168 6n0.132 9F-0.165 5h0.314v0.327 4

(25)

为提高SVM模型的精度,本文结合PSO算法对模型相关参数优化。使用该算法时,最重要的是的选取适应度函数,在回归问题中,一般采用均方误差作为适应度函数[19]。

(26)

式中:yi为实际测量值;fRa(xi)为粗糙度预测值;m为样本数。

本文中c1=c2=2,ωmax=0.9,ωmin=0.4,迭代次数itermax=100,粒子种群数N=20,SVM的参数C,σ搜索区间分别为(0.01~1 000)和(0.01~100),最终可得惩罚因子C=68.87,核函数参数σ=0.1。基于PSO的SVM模型如图8所示。

图8 基于PSO的SVM预测模型Fig. 8 Establishment of SVM prediction model based on PSO

3.4 试验验证

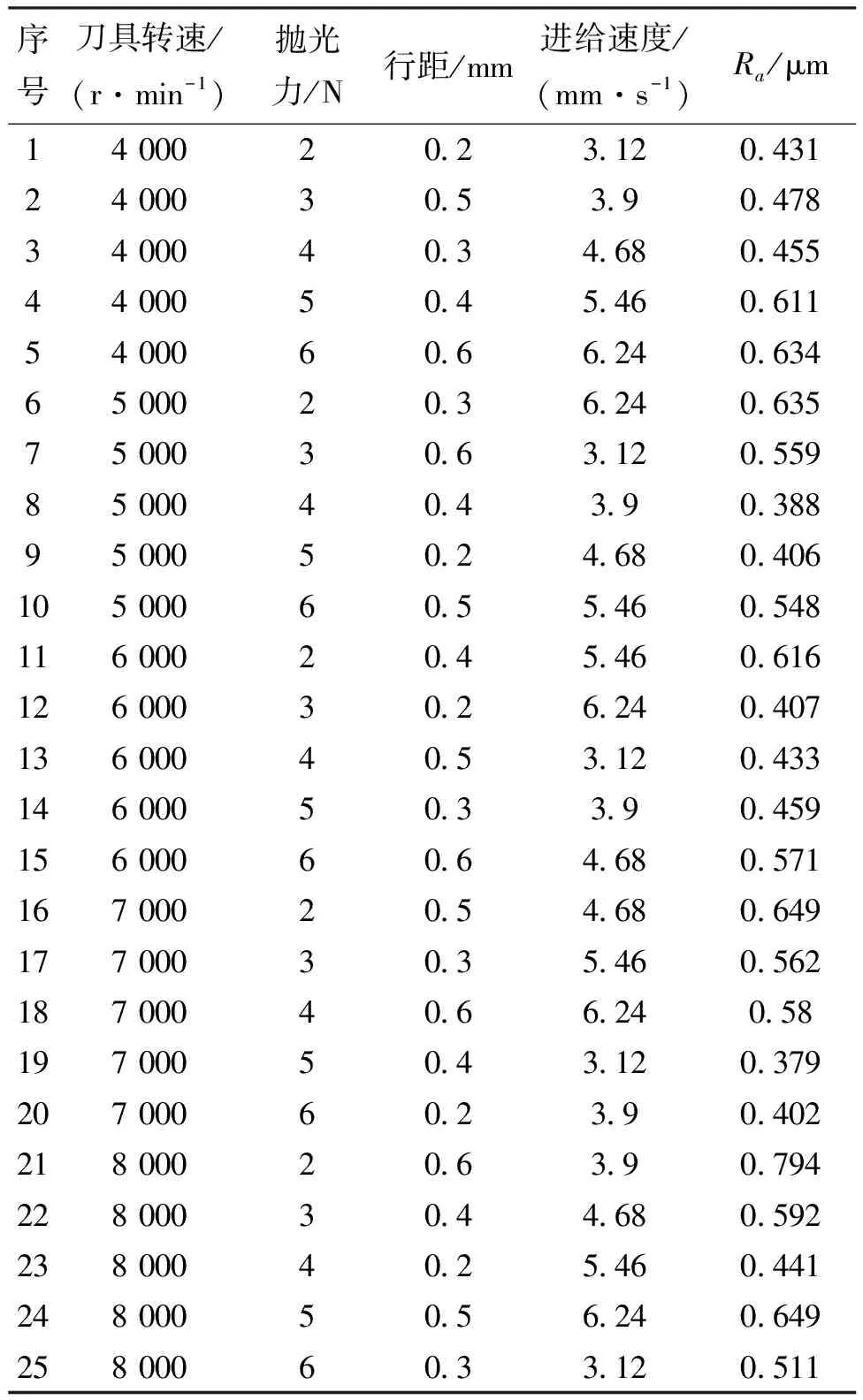

本文使用MATLAB结合LIBSVM工具箱建立模型,该工具箱已成熟应用于分类及回归问题。为用较少的试验次数尽可能全面反映各抛光工艺参数对粗糙度的影响,设计正交试验获得试验数据。

共进行30组试验,将表1的试验数据作为测试集,表2数据作为训练集进行试验。为保证测量结果的准确性,在选取完每组参数后,都要在抛光后测量3次工件表面粗糙度并取平均值作为最终结果。

表1 测试集试验数据Tab. 1 Test set experimental data

表2 训练集试验数据Tab. 2 Training set experimental data

将表3两种粗糙度预测模型结果与表1对比可知,PSO-SVM模型的误差小于回归分析法,该模型预测结果的平均相对误差为2.84%,这表明用支持向量回归建模,模型的可靠性和计算效率高。

表3 两种方法的预测精度对比Tab. 3 Comparison of prediction accuracy between two methods

此外,使用LIBSVM工具箱建模时,会自动求解相关系数平方(R2)及均方误差(MSE,记为EMS),这两个参数可作为预测结果的评价指标[9],R2越接近1且MSE越小,模型精度越高。经求解,R2=0.919,EMS=0.000 322。

因此,使用PSO-SVM建立回归模型能够用于准确选择抛光工艺参数并控制粗糙度。

4 抛光工艺参数优化

由于使用PSO-SVM建立回归模型只能通过输入相关参数来预测粗糙度,因此,本文使用穷举法进行参数寻优。根据前述单因素法进行工艺参数水平的选取,各参数水平如表4所示,使用该模型进行表面粗糙度预测,以选取最优工艺参数。

表4 抛光参数水平Tab. 4 Polishing parameter levels

根据因素所取水平可知,其排列组合共有256种。使用该模型预测得知,在刀具转速5 000 r/min,抛光力5 N,行距0.2 mm,进给速度3.12 mm/s时,能够获得最优的表面质量,其预测的粗糙度为0.372 μm。根据以上参数进行试验,测得该组参数下的表面粗糙度为0.363 μm,相对误差为2.48%。

通过使用该组工艺参数对零件进行半精抛,随后再使用羊毛刀具进行精抛,抛光后的零件如图9所示,其表面粗糙度达到0.087 μm。

图9 零件局部抛光效果图Fig. 9 Partial polishing effect of the part

5 结论

1) 通过对影响零件抛光质量参数的研究可知:在抛光过程中,适当的提高刀具转速、抛光力、轨迹行距、机器人进给速度,能有效提高零件的表面质量及抛光效率。

2) 抛光过程是一个复杂的非线性问题,通过粒子群算法与支持向量机相结合的方法建立粗糙度模型,可有效预知零件的抛光质量,这为工艺参数的合理选取提供了依据。

3) 使用该模型并经过全局寻优,获得了最佳工艺参数组合,即当刀具转速5 000 r/min,抛光力5 N,行距0.2 mm,进给速度3.12 mm/s时,能够获得最优的表面质量,这有效保证了零件表面质量的提高。