短线法节段梁人工智能匹配调节施工技术研究

2024-01-22俞科峰王博文吕牧吕泰达王芮文

俞科峰,王博文,吕牧,吕泰达,王芮文

(1.常州交通建设管理有限公司,江苏 常州 213000;2.中交一公局第二工程有限公司,江苏 苏州 215028;3.南京张力信息技术有限公司,江苏 南京 210000;4.江苏省交通技师学院,江苏 镇江 212028 )

短线匹配法是用于悬臂拼装桥梁分段预制的一种施工技术,它是指将桥梁的一跨或多跨沿着桥梁的走向分成多个节段,通常使用相同且可调节的模板逐节段预制施工。节段梁施工时,模板设置与其他方法不同,在节段梁端头有两种模板,一端模板固定,此模板每次浇筑时均固定不动,且保证稳固、垂直和不变形。另一端则利用已浇节段作为模板,在此工艺上,通常称为匹配梁。然后以匹配梁位置信息推导待浇梁段位置信息[1]。按序完成各跨箱梁的浇筑预制,从而获得与设计图纸相吻合的平纵曲线。传统匹配调节定位采用普通的测量仪器和人工控制液压系统,通信则采用对讲机或直接对话,匹配时间为2~3 h,速度慢,易出错,效率低,匹配精度较低。由于模板制作并未考虑调节角度偏差,通常用增贴垫片的方式调整模板的高度和角度,这样会造成较大的误差或误差累积。为了提高短线法的工作效率,提高匹配精度,对匹配模板结构、测量系统、液压系统等进行研究,引入高精密传感器、高敏感度液压千斤顶等智慧控制元素,将测量系统、传感系统和液压控制系统进行连接,并采用人工智能化控制进行调节。

1 技术简介

1.1 工艺原理

本技术通过引入人工智能控制技术,解决传统施工方法的不足之处,达到节段梁匹配调节的测量智能化、调节匹配数控自动化、匹配结果精准化。

通过开发程序和使用自动追踪棱镜实现测量机器人自动追踪测量,通过开发软件,实现数据自动处理、数据自动分析的功能,通过数据无线传输方式,将数据传输至液压控制系统。高精度测量及自学习系统的应用提高匹配梁施工的测量精度[2]。

传统的节段梁匹配不存在数据传输,主要由测量人员通过对讲机或喊话的形式指令液压控制人员,效率低,出错率高。本技术采用测量机器人数据与液压自动控制系统的对接,通过无线传输的形式将数据发送给液压自动控制系统,液压自动控制系统控制液压千斤顶实现调节。本技术采用自动匹配定位补偿算法,液压自动控制系统对测量机器人传送的数据可实现逐步向设计值收敛的功能,在模板上安装超高精度的传感器,判断模板位移,通过不断试错[3],最终实现与设计值的吻合。

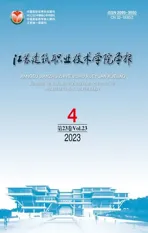

本技术系统由测量监测系统和台车系统两部分组成,其逻辑控制原理如图1所示。

图1 自动匹配定位系统逻辑控制原理

1.2 关键技术

1)自动追踪测量。高精度的莱卡全自动测量机器人,具有自动追踪引导功能的多棱镜,对匹配梁及固定端模的姿态数据实时测量并传输。

2)千斤顶全智能液压控制体系[4]。传统的工艺只需要简单的液压控制器,手工实现调节,本技术开发液压自动控制系统,可以实现远程控制,还可以接收自动测量系统的测量数据,并对数据进行分析计算后发出指令,启动千斤顶工作。

3)自动匹配调节。液压控制系统启动千斤顶实现自动匹配调节。

4)自学习技术。在模板系统内安装高精度传感器,实时监测模板系统匹配情况,并将监测结果反馈给液压自动控制系统,液压自动控制系统判断后,决定是否启动千斤顶工作。开发定位补偿算法程序,当测量仪器对匹配梁进行检测后,分析测量数据,若测量数据满足预设规范,则匹配结束;如果不符合要求,测量系统将测量结果通过无线传输的方式传输给液压控制系统,液压控制系统控制千斤顶移动,在千斤顶移动过程中,测量系统不断地进行测量并发出指令,同时,多传感信息融合定位复测系统进行复核,复核数据与测量系统数据进行比较校核。此过程就是自我调节和学习过程[5]。

将“Helmert相似变换”技术用于节段梁空间线形智能匹配系统中,实现节段梁空间线形的准确匹配,误差小于1 mm。

2 操作要点

2.1 坐标转换与线形计算

在匹配调节之前,应建立整体坐标系统和预制台座局部坐标系统以便于坐标转换。坐标转换的方法如下:

1)局部坐标至整体坐标的转换[6]。根据设计图纸,推算局部坐标系下坐标原点坐标和三个坐标轴的坐标轴及角度余弦,为i1、m1、n1;i2、m2、n2;i3、m3、n3,那么局部坐标原点在整体坐标系中是(X0,Y0,Z0),按式(1)转换。

(1)

2)把将整体坐标变换为局部坐标,应按式(2)计算。

(2)

3)用式(1)、(2)实现局部坐标系间的转换。

线形计算方法:测量局部坐标系下第一节段控制点坐标,并转换至整体坐标系[7];计算匹配梁的整体坐标系坐标,将匹配梁坐标转换到预制坐标系下。

当以直线代替平曲线时,线形计算方法为:根据设计线形要求,将节段梁的平曲线以直线代替曲线的方式计算2个节段之间的相对偏转角0。确定待浇梁段控制点高程和坐标;计算匹配梁与待浇段的坐标差值;测量局部坐标系下匹配梁实际坐标及位置。

在预制场内,每一个预制节段梁应采用6个控制点控制平面位置,分别为埋在腹板顶面上的4个控制标高的螺栓(FL,FR,BL,BR)和埋于顶板中线上的两个倒U形水平定位钢筋(FH,BH),如图2所示。

图2 控制点布设

2.2 模板安设

短线法预制施工模板安装应先将底模和侧模进行安装,然后安放骨架钢筋,最后再将内模移入。底模应至少配备两套,待浇梁和匹配梁各为一套,位置逐次互换。侧模采用液压式模板,使用钢结构支撑,除设置液压千斤顶,还设有螺旋调节件,用于模板位置调整。模板所有连接部位均应密接、平顺。内模可在内模台车自由移动。钢筋骨架安设以后,可安装移动内模至内腔[8]。

2.3 固定端模

端模是短线法施工中的关键定位组件之一,端模设置在观测塔一侧固定不动,起到坐标轴的作用,因此,其位置应尽量准确,其位置准确与否直接关系到匹配精度。在待浇梁段模板安设之前,应进行端模的平面位置、转角和垂直度再次验证,验证结果如有偏差应进行原因分析并予以调整。在每跨首次预制时,节段梁两端均应设置端模,其中一端为固定端模,另外一端为移动端模。在整个模板系统中,固定端模的精度几乎决定整个匹配工作质量,因此,在安设时应注意以下3点:

1)应采取措施确保固定端模的立面与将要浇筑的节段梁中轴线垂直,且固定端模的立面应处于铅直状态。

2)固定端模顶面上翼缘板应保持绝对水平,因此应使用精密水准测量设备进行高程复核,以保证水平度。

3)固定端模材质应具有良好的刚度,保证目标不变形,端模的支撑应稳定牢固。

节段中线测量:节段梁中心线应与观测塔和目标塔之间的基准线相重合,固定端模顶端以及端模底精确位置分别设置一个中线控制点。

固定端模垂直度测量:应根据中线控制点与观测塔测量基点的水平距离应相等、高程兼平面控制点与测量基点的水平距离应相等这两个条件判断固定端模是否与待浇梁段的中线垂直。

水平度测量:应固定端模高程控制点的相互之间高差表示固定端模顶面水平度情况。

2.4 匹配梁段的智能定位

匹配梁段初步定位。事先计算并测量匹配端面与固定端模的水平间距,采用卷扬机等驱动设备将安放在底模台车上的匹配梁移动至预设位置,位置精确至50 mm。匹配梁段精确定位按照图3的程序进行。

智能程序的实现方法如下:

1)根据新浇梁段检测高程和坐标数据,结合新浇梁段在局部坐标系相对于匹配梁段位置关系,应用自主研发的软件计算分析,得出下一节段梁浇筑前其作为匹配梁段所应处的位置。

测量机器人跟踪匹配梁段,通过对移动目标的侦测,确定其在设定坐标内的位置,并与理论位置进行比较分析。

2)当满足匹配要求时,测量工作停止,进行下一步工作。

3)当不满足匹配要求时,测量系统将测量数据通过无线传输的方式发送给液压控制系统,液压控制系统指令千斤顶开始工作,实施调节。

4)在调节期间,高精度传感器系统对模板匹配数据进行监测,并将监测数据传输给液压控制系统,液压控制系统通过自动匹配调节补偿算法,持续自学习功能判断匹配结果,确定是否继续向千斤顶发出工作指令。同时,测量系统继续进行移动侦测,直至目标达到规定值,停止测量。

5)匹配梁段调节完成后,还需要通过对控制点的独立复测完成定位校核,定位校核应单独测量2次,取平均值。校核后将数据输入自主研发的匹配校准软件中,自动计算待浇梁位置。

2.5 测量计算

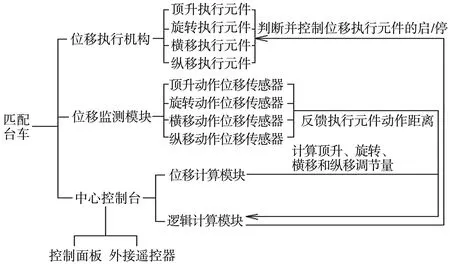

待浇梁段混凝土浇筑完成以后,混凝土已经凝固,但在该梁作为匹配梁移动至匹配位置前,需要测量固定端模与各预埋的中线、高程控制点之间的相对位置和高程以及距离,以在下一节段预制时使用。将上述坐标和高程数据输入软件即可进行精度分析,软件命令如图4所示。

图4 匹配数据偏差分析流程

线形匹配调整基于施工中节段梁几何尺寸变化而形成的转角效应。当顶板与底板长度有差异时,会使成桥线形产生凹凸[9];当左右两侧翼板长度存在差异时,会使成桥线形产生平面弯曲。根据此原理,通过对观测点长期观测、记录,并通过线形控制软件实现对悬臂拼装桥梁线形的发展趋势进行预测,以加强对成桥线形的控制。曲线桥则可利用顶面中心线及其横坡表示成桥后线形。以直代曲的预制方法最终可近似组合成折线表示成桥线形。连续节段中心线组成的折线可看作成桥线形,而节段接缝顶部倾斜程度则体现为桥梁横坡,故而,曲线悬拼桥梁的线形与姿态可用图5表示。

图5 空间整体坐标系内节段式曲线梁桥的线形与姿态

1)平曲线节段预制。平曲线预制可将整体坐标内桥梁折线(图5)投影至平面,并拟合为平曲线,当节段从浇筑位置移至匹配位置时,转动台车形成转动角度α,如图6所示。

图6 平曲线预制

2)竖曲线节段预制。同理,竖曲线预制可将整体坐标内桥梁折线(图5)投影至立面,并拟合成竖曲线,当节段从浇筑位置移至匹配位置时,调整好位置并做好高程调整后,再在立面内竖向转动角度α,以形成需要的折角,如图7所示。

图7 竖曲线预制

2.6 精度分析

模板精度控制的重点应放在对固定端模的精度控制方面。固定端模的端模应在立面上始终处于垂直状态,且立面应保持与节段梁中心线垂直,端模的上部边缘应相对平行。端模水平度和中线的垂直度误差应小于2 mm。固定端模需要在每节段施工前进行精度校准,如果精度无法达到规定值应查明原因,并对端模进行修正,不应在达不到精度要求的端模上进行下一节段施工。对有超高渐变的两端,更应注意对端模校核调整。底模精度也应重视,底模就位时,应与固定端模贴合紧密,这样做的目的一是确保不漏浆,二是确保结构尺寸。底模中心线应保证无论水平方向还是竖直方向与固定端模立面夹角都应与设计夹角相同。为核准模板精度,匹配结束后,还需检查外侧模与固定端模之间的拼缝是否满足要求[10]。

3 应用案例

3.1 项目简介

常泰长江大桥为高速公路、干线公路、高速铁路“三位一体”合并过江,主航道桥设计为142+490+1 176+490+142=2 440 m两层双塔斜拉结构,南北公路接线路线起自与沪陕高速公路交叉处的泰兴东枢纽,止于与江宜高速公路交叉处的春江枢纽,路线全长31.972 km,其中泰兴段长22.382 km、常州段长9.59 km。桥梁采用悬臂拼装工艺,共有节段3 500片,预制精度要求高,质量管控难度大,工期要求紧。因此采用短线法智能匹配调节技术。通过对节段梁预制新型智能匹配调节设备及系统的研究开发,对关键技术进行规范,节段梁预制实现高智能化、高匹配精度、高安全可靠性以及较好的施工质量,同时,提高匹配效率。

3.2 效益指标和技术特点

常泰大桥采用本技术进行匹配调节,与传统方法比较,在质量、安全、工期等方面都具有极大的优势。本工艺施工工期得到保证,效率提高。综合降低设备使用费,同时工序衔接紧凑,降低人员等待损失,总体降低施工成本。常泰长江大桥施工,比较两片相同的节段梁施工,分析和智能方法在效益方面的差异。经测算,常泰大桥通过智能匹配调节改造后,节约成本233万元。

4 结论

短线法智能匹配施工技术通过数字化智能设备的使用,解决节段梁预制施工中长期未能解决的质量问题,如匹配精度低、匹配作业持续时间长、匹配人工费用大等。

该技术适用于节段梁智能匹配调节,有利于推广人工智能技术在大型桥梁施工中的应用,有利于提高生产率、降低生产成本,对安全、质量、进度等方面控制也有显著提高,对产业工人培养提供实践基地,同时在环境保护方面也有长足发展,具有十分显著的社会效益。

在环境保护方面,本技术较传统方法占用土地资源少。由于在封闭区域施工,无扬尘和噪声对场地外区域造成影响,产生的废弃物少,产生的废水处理方便。

在安全方面,本技术所用的设备安全等级高,无发生机械安全的风险,人员用量少,减少人员的自身伤害,确保施工安全。在节能降碳方面,总体能源消耗少。