硅热法提磷热力学分析与试验①

2024-01-20程晓宇庞建明李石稳赵志民

程晓宇, 庞建明, 李石稳, 赵志民, 刘 飞

(1.钢铁研究总院,北京 100081; 2.中国钢研科技集团有限公司 资源应用与合金材料事业部,北京 100081)

磷是一种难以再生的非金属矿产资源[1],广泛应用于磷化工以及新能源产业[2]。 我国黄磷生产过程能耗较高[3-4],在当前“双碳”战略背景下,磷化工企业属于重点排控企业[5]。 利用电炉制备黄磷过程中产生大量黄磷尾气、含磷废渣以及磷泥[6-7],存在严重环境问题。

学者们对电炉法制磷的基础理论开展了大量研究工作,但对提磷基础工艺研究较少。 为改善提磷工艺,本文通过计算和分析硅热法还原磷矿粉的热力学,研究工艺参数对硅热法提磷效果的影响,以期为硅热法提磷工艺的开发提供参考。

1 试 验

1.1 试验原料及设备

试验所用磷矿石主要成分见表1,磷矿石XRD图谱如图1 所示。 由图1 可知,磷矿石主要物相为Ca5(PO4)3F、CaMg(CO3)2以及SiO2,由于Fe、Al 元素含量较低,特征峰不明显。

图1 磷矿石XRD 图谱

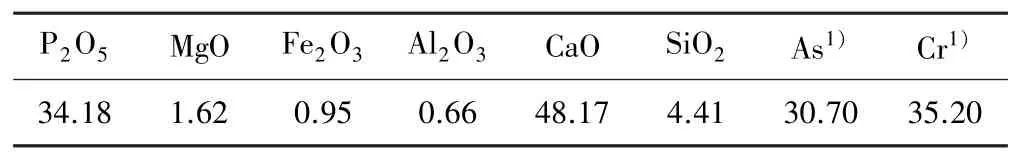

表1 磷矿石主要化学成分(质量分数) %

试验用工业硅Si 含量大于99%。

试验设备为真空管式炉,坩埚材质为刚玉坩埚。

采用XRD(日本Rigaku Ultima IV)分析磷矿粉以及硅热还原反应干渣物相,采用ICP-OES(美国Agilent 5110(OES))测定磷矿粉以及硅热还原干渣的残磷量。

磷矿还原率η通过式(1)计算:

式中η为磷矿还原率,%;m0、m1分别为入炉生球、烧后干渣质量,kg;w0、w1分别为生球磷、干渣中磷的含量,%。

1.2 硅热法还原磷矿粉的热力学原理

硅热法提磷过程中体系可能发生的化学反应如下:

文献[8]发现,在无其他添加剂的条件下,反应(2)在1 174 ℃发生脱氟反应,生成Ca3(PO4)2和CaF2。反应(3)在1 600 ℃时ΔG>0,反应不能发生,但氟在400 ℃以SiF4形式脱离氟磷酸钙,后自发转变为SiF4气体逸出[9]。 反应(4)在温度高于1 130 ℃时ΔG<0。反应(5)在温度2 327 ℃时ΔG≤0。 反应(7)在温度2 727~3 327 ℃时ΔG<0。 反应(8)首先发生类似MgCO3热解的反应,然后主要是CaCO3的分解过程,对应温度分别约为500 ℃和800 ℃[10-11]。 反应(9)在硅热还原反应区间ΔG<0,同二氧化钙与氧化钙造渣生成硅酸钙相同[12],故硅热法提磷的主反应如下:

由式(10)~(12)可确定硅热法提磷最终反应及反应吉布斯自由能如式(13)所示,可知该反应可以进行。

1.3 硅、磷与氧还原能力比较

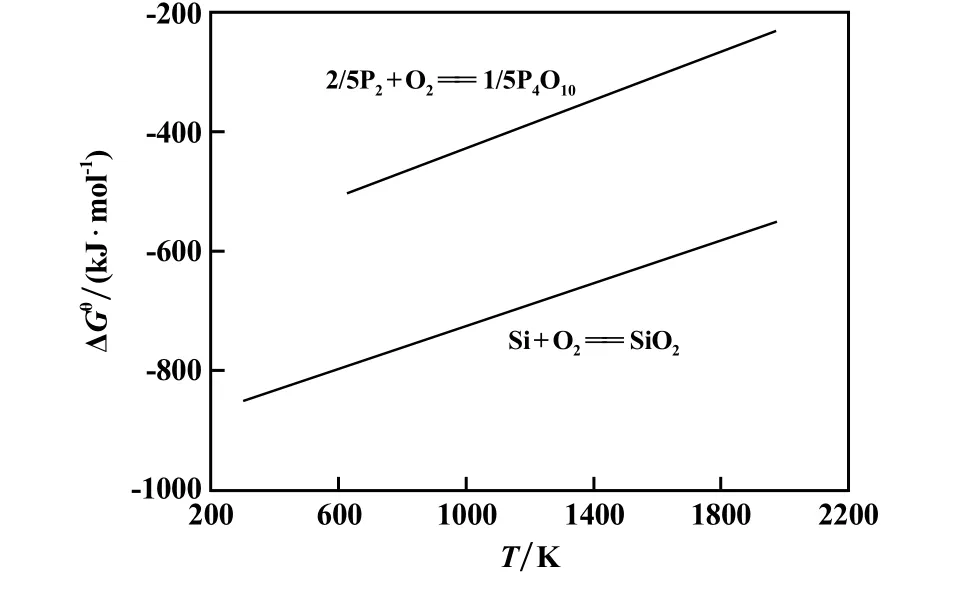

硅、磷氧化反应及其标准生成吉布斯自由能见表2,本文热力学数据均参考文献[13]。 根据单质P、Si 与1 mol O2生成P2O5和SiO2反应的标准吉布斯自由能随温度变化的关系式,绘制出ΔGθ-T关系曲线见图2。

图2 SiO2、P4O10 标准吉布斯自由能与温度关系曲线

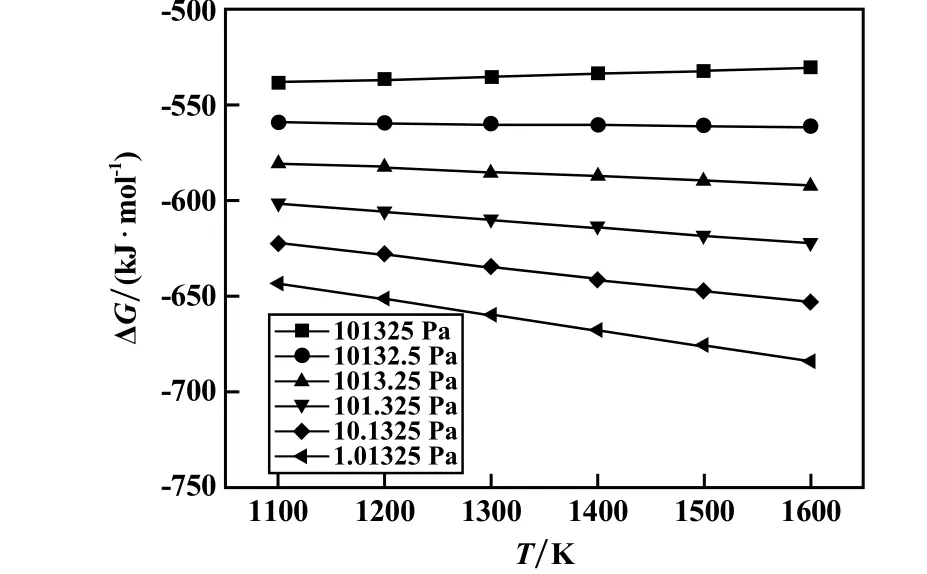

表2 硅磷氧化反应的标准吉布斯自由能

由图2 可见,2 个反应ΔGθ均随温度升高而增加,在整个温度段,生成SiO2的ΔGθ恒低于生成P4O10的ΔGθ,故SiO2稳定性大于P4O10,硅可作为磷的还原剂将磷从磷矿石中还原出来。

1.4 真空条件下硅热还原提磷的热力学

Si 的熔点为1 685 K,SiO2熔点为2 000 K,且压强不改变熔点,因硅热还原主反应中3CaO·P2O5、Si、SiO2、CaO·SiO2均为固态,取其活度a为1,计算得到反应标准吉布斯自由能:

式中ΔrGθ为标准吉布斯自由能;R为理想气体常数;T为温度;a为活度;pP为磷蒸气分压,Pa;pθ为标准态压力,100 kPa。

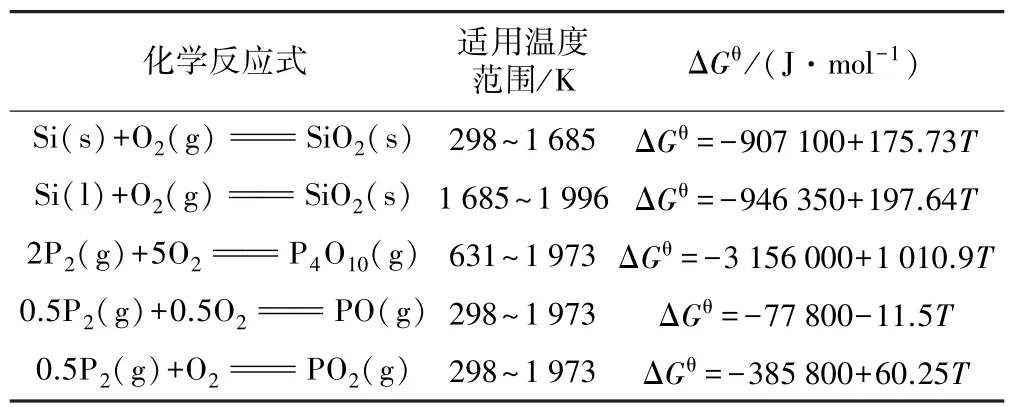

考虑体系压强分别为1.013 25、10.132 5、101.325、1 013.25、10 132.5、101 325 Pa 时,CaMg(CO3)2的两个分解阶段温度均低于1 000 ℃[11],故设pP等于体系的压强,则硅热提磷还原反应吉布斯自由能随温度变化如图3 所示。

图3 不同体系压强下反应的ΔG-T 曲线

同一温度、真空条件下硅热还原反应的吉布斯自由能恒低于标准态,且反应的吉布斯自由能随着体系压强降低而减小,故提高真空度、升高反应临界温度均有利于硅热还原反应的进行。

1.5 试验方案

将磷矿粉、硅质还原剂(工业硅)细磨至0.15 mm,混合均匀,经造球处理后烘干,将干燥后的生球放入真空管式炉中,设定温度参数以及相应的保温制度,期间通入氮气保护,保温过程中通过冷凝反应生成的磷蒸气收集黄磷,样品随炉冷却,冷却后检测球团残磷量。

2 试验结果与分析

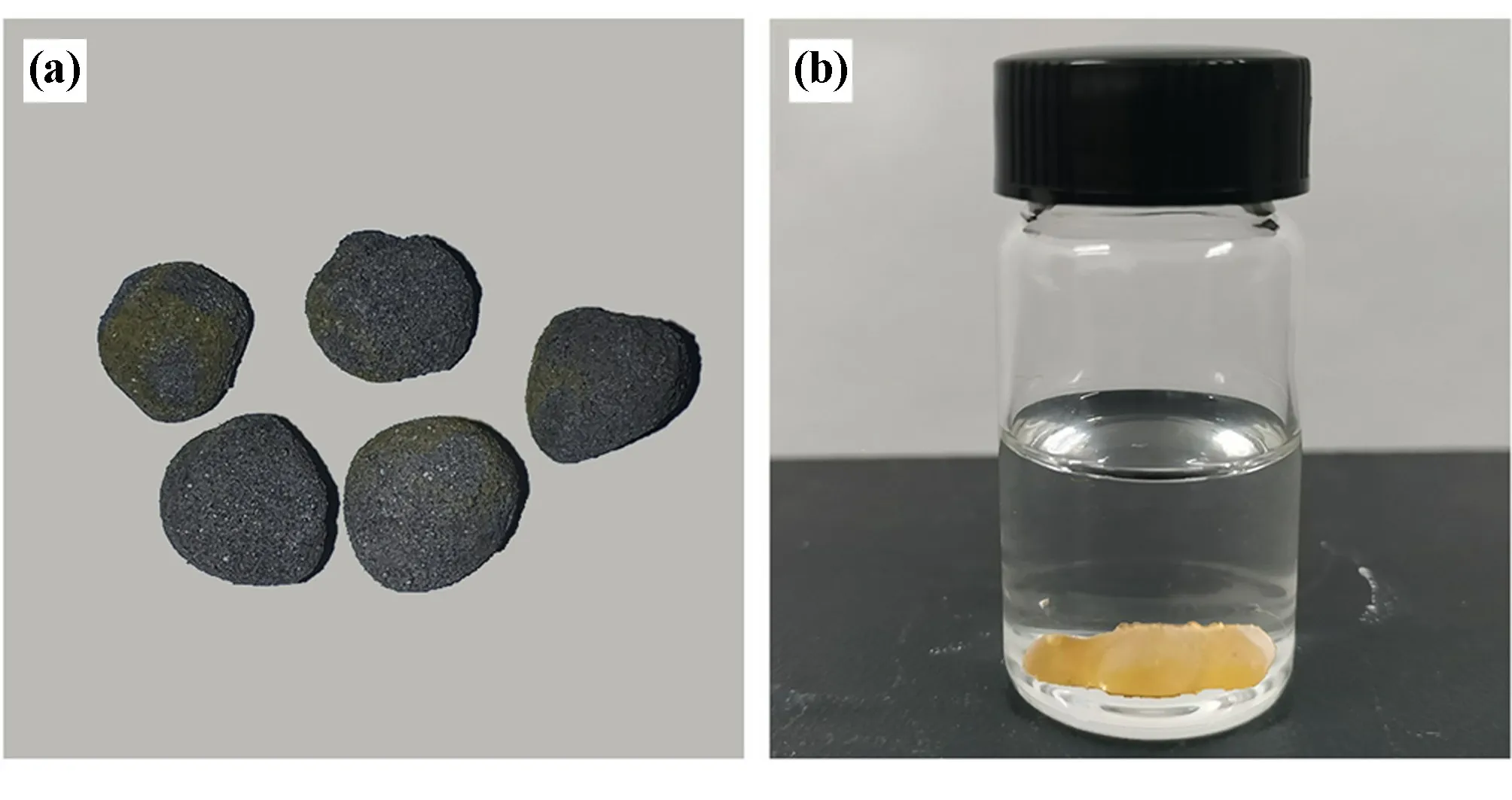

反应后干渣形貌见图4(a)。 干渣形貌与生球形貌无异,表明反应为固相反应,干渣呈蜂窝状疏松结构,证明磷以磷蒸气形式逸出表面。 试验收得黄磷见图4(b),它在冷水中外观为淡黄色固体,加热呈可流动液态,空气中常温下可燃烧。 收得黄磷在苯中含量达95.03%,不溶物含量在苯中为4.97%,砷含量0.03%。

图4 反应干渣及黄磷图

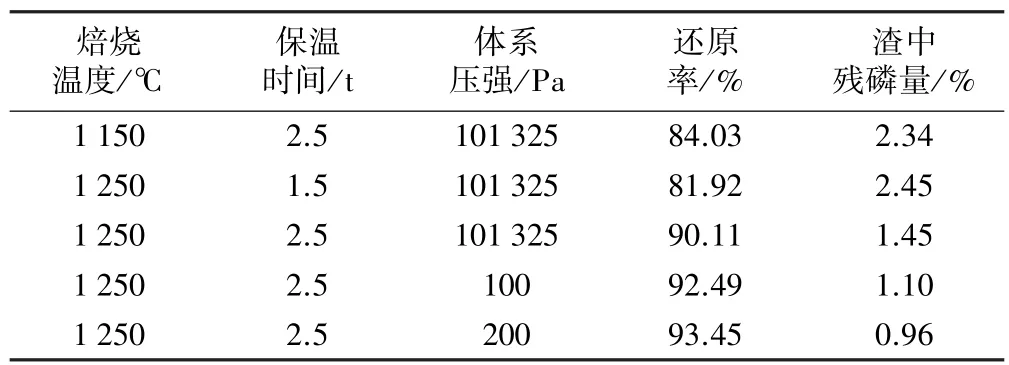

通过试验发现,硅热还原制备黄磷受反应温度、保温时间以及体系压强等因素影响。 不同条件下试验结果见表3。 结果表明,提高温度有利于反应进行,可促使P 的还原,但此时残磷量高;通过调低压强、延长保温时间,可一定程度上提高反应还原率、降低残磷量。相同温度以及相同保温制度下,真空度越高,磷还原率越高,渣中残磷量越低,该结果与热力学规律相符。 硅热法提磷与碳热还原规律相似,升高还原温度及延长保温时间均可提升磷还原率及磷挥发率[14]。

表3 不同试验条件下试验结果

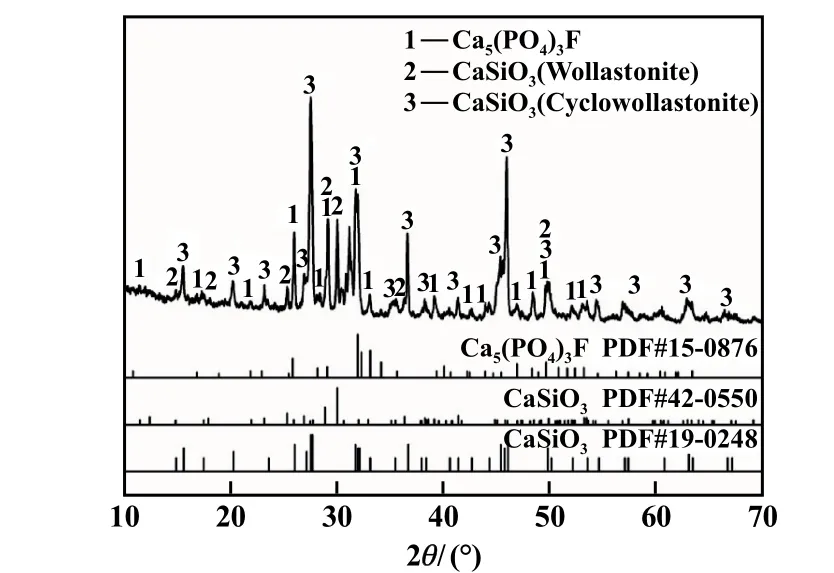

图5 为常压下1 250 ℃反应2.5 h 后干渣的XRD 图谱。 对比图1 可知,硅热还原反应后,原有物相SiO2相消失,Ca5(PO4)3F 以及CaMg(CO3)2主峰消失,但仍有Ca5(PO4)3F 相 存 在; 渣 相 中 出 现 新 相 CaSiO3(Wollastonite)、CaSiO3(Cyclowollastonite)。

图5 干渣XRD 图谱

3 硅热法提磷特点浅析

相较于传统电炉法提磷,硅热法提磷直接采用磷矿粉,对磷矿中磷含量、杂质含量要求较低,可直接采用中低品位磷矿提磷,有效提升磷矿利用率。

硅热法提炼磷的温度仅1 250 ℃,较电炉法冶炼温度低200 ~300 ℃,能耗有所降低。 通过实际试验,验证了硅热法提磷的可行性,试验过程中观测到磷蒸气逸出,收集到的粗磷经初步漂洗纯度达95.03%,产物基本不含杂质,收得率高。 常压下1 250 ℃反应2.5 h,干渣残磷量为1.45%。

硅热法提磷采用硅质还原剂而不是碳还原剂,一定程度减少了碳排放,符合绿色发展要求。 硅热法提磷可通过外场静态加热,反应为固相反应,烟气处理较传统方法有很大优势,减少能耗。

4 结 论

1) 硅热法提磷主要发生如下反应:

2) 真空度对反应起正向作用,体系压强越低,反应吉布斯自由能越小,反应越容易进行。

3) 提高温度可促使反应正向进行;相同温度下,适当延长还原时间可提高反应还原率;真空度越高,反应效果越好。 常压下1 250 ℃反应2.5 h 硅热法提磷,可得到纯度95.03%的粗磷,干渣残磷量为1.45%。

4) 硅热法制备黄磷过程中采用硅质还原剂,避免了焦炭的使用,符合低碳发展战略。