某选钛厂入库尾矿选矿工艺研究①

2024-01-20卢东方刘振强王毓华郑霞裕陈福林

高 煜, 卢东方, 刘振强, 王毓华, 郑霞裕, 陈福林

(1.中南大学 资源加工与生物工程学院,湖南 长沙 410083; 2.攀钢集团研究院有限公司,四川 攀枝花 617000)

攀西地区钒钛磁铁矿资源探明储量93.933 亿吨,预测储量达300 亿吨,其中铁储量占全国储量的20%,居全国第二位;钛资源保有储量(以TiO2计)4.28 亿吨,占全国储量的93%,居世界第一位;钒资源保有储量(以V2O5计)1 047.86 万吨,占全国储量的63%,居世界第三位[1]。 但在攀西地区钒钛磁铁矿综合利用过程中存在资源利用率偏低的问题,铁、钒、钛元素回收率分别为60%、39%和10%左右,特别是宝贵的钛资源,相对原矿利用率仅10%~20%,造成了资源的大量浪费[2],如何在选铁尾矿中有效富集回收钛资源以提高原矿利用率是近年来的重要研究内容。 本文对某选钛厂入库尾矿进行了回收钛铁矿的选矿工艺研究。

1 原矿性质

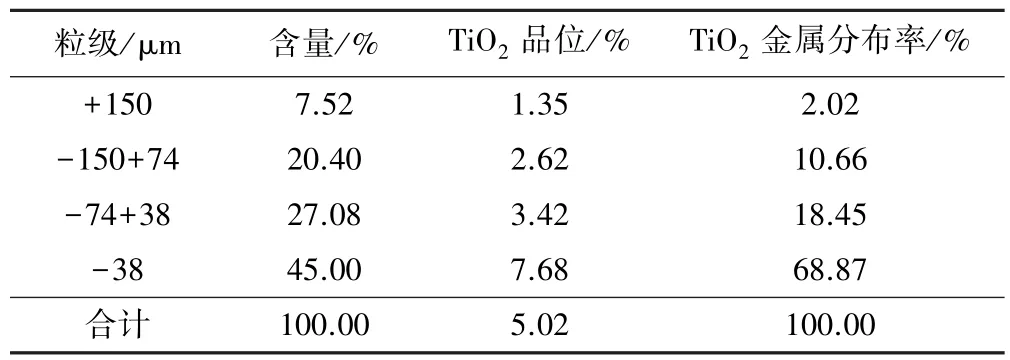

试验所用矿石源自某选钛厂入库尾矿,其XRD 分析结果见图1,主要矿物物理性质见表1,粒度分布情况见表2。

表1 原矿主要矿物物理性质

表2 原矿粒度分布与金属分布

图1 某选钛厂入库尾矿XRD 分析结果

该矿样中含Ti 元素的主要目的矿物为钛铁矿,主要脉石矿物为绿泥石,同时还伴有一定量辉石、中长石以及少量闪石等。 钛在该类型矿床中主要以类质同象或类质同象分解物赋存于钛磁矿中,导致钛资源难以回收[3]。 由表1 可知,钛铁矿与脉石矿物物理性质较接近,这使得钛资源回收困难。 由表2 可知,-38 μm粒级含量45%,微细粒含量高且TiO2金属占比大(约68%),选铁流程使选钛原矿泥化严重[4],加大了其分选难度,该入库尾矿的钛铁矿回收成为难题[5]。

2 试验方案

由钛铁矿与脉石矿物之间的磁性和密度差异可知,该矿物选矿流程主要围绕以下两个方面进行:①基于钛铁矿与脉石矿物的比磁化系数差异及细粒级矿物占比极大的特点,采用全磁选工艺选别钛铁矿,该流程相对简单,强磁预选技术能提高入选品位、减少浮选过程中矿泥干扰,是提高细粒钛铁矿分选效率的关键[6]。②基于钛铁矿与脉石矿物的密度差异,采用重选-磁选联合工艺[7],采用基于干涉沉降理论和斜板层流剪切作用的大通量流化床预选技术[8],与高梯度磁选技术结合抛除脉石矿物,为进一步提高浮选分离效率创造条件。 试验原则流程见图2。

图2 试验原则流程

3 选矿试验研究

3.1 全磁选流程

由表2 可见,+150 μm 粒级中TiO2金属分布率仅2.02%,但-38 μm 粒级中TiO2金属分布率达到了68.87%,表明原矿粒度越细,TiO2金属分布率越高。

为能更好回收钛资源、提高矿物分选效率,在矿物进入磁选之前首先对矿物进行分级,然后按图2(a)所示流程对各粒级钛铁矿分别进行磁选,收集精矿与尾矿,测其品位,计算回收率。 磁选设备为武汉恒乐矿物工程设备有限公司生产的XCRQ-50×70 湿式强磁选机。

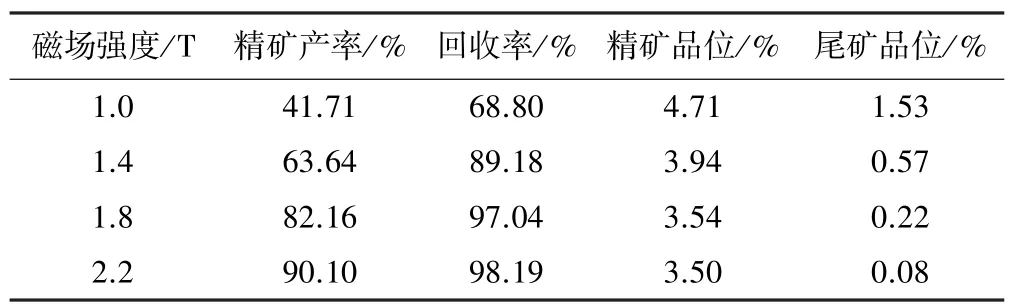

3.1.1 +74 μm 粒级钛铁矿磁选

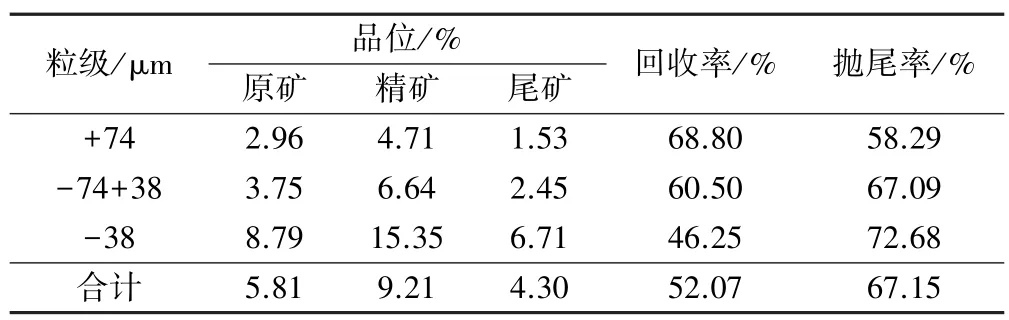

给矿流速300 mL/min、给矿浓度15%,不同磁场强度下+74 μm 粒级钛铁矿磁选试验结果见表3。 该粒级矿物颗粒较粗,磁场强度较大时,颗粒受到的矿浆曳力/磁力比极小,极易被磁介质捕获。 该部分解离度也较低,磁场强度2.2 T 时,回收率可达到98.19%,精矿产率也达到了90.10%,但大量未解离的颗粒被捕获至精矿中,导致精矿品位极低。 适当降低磁场强度,可有效提高精矿品位,磁场强度1.0 T 时,可获得品位4.71%、回收率68.80%的钛精矿。

表3 +74 μm 粒级钛铁矿磁选试验结果

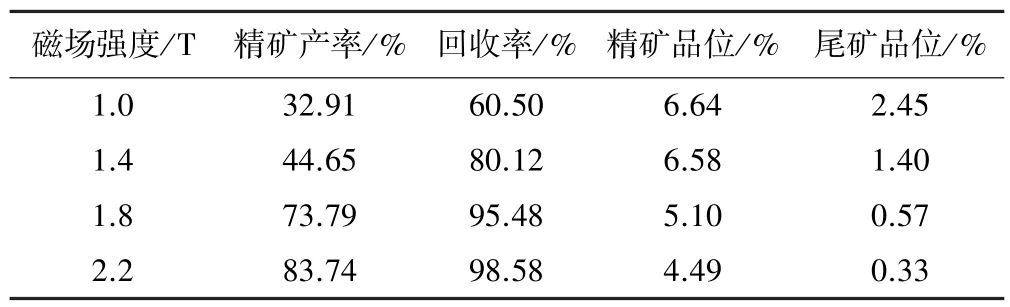

3.1.2 38~74 μm 粒级钛铁矿磁选

给矿流速300 mL/min、给矿浓度15%,不同磁场强度下38 ~74 μm 粒级钛铁矿磁选试验结果见表4。从表4 可见,磁场强度2.2 T 时,可获得产率83.74%、回收率98.58%的精矿,但因磁场强度较高,绝大部分低密度脉石颗粒也被捕获至精矿产品中,导致精矿品位降低。 磁场强度较低时,品位较低的颗粒相对于品位较高的颗粒更难被磁介质捕获。 磁场强度1.0 T时,精矿品位6.64%、回收率60.50%。

表4 38~74 μm 粒级钛铁矿磁选试验结果

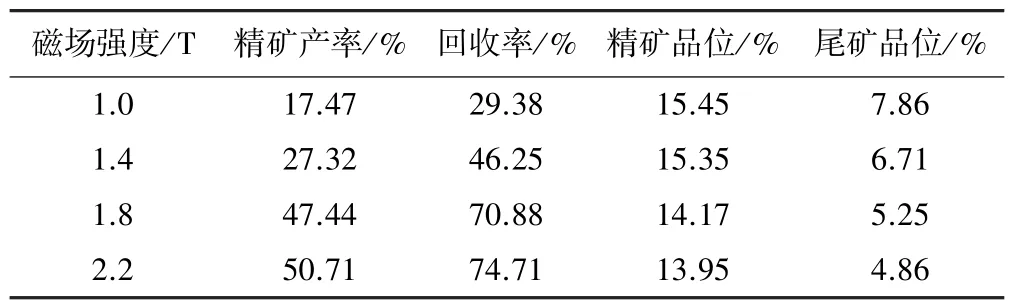

3.1.3-38 μm 粒级钛铁矿磁选

给矿流速300 mL/min、给矿浓度15%,不同磁场强度条件下-38 μm 粒级钛铁矿磁选试验结果见表5。磁场强度过高时,部分脉石矿物也会被捕获至磁介质上,导致精矿品位降低。-38 μm 粒级钛铁矿粒度较细,解离度相对较好,磁场强度不宜过高。 综合考虑精矿品位与回收率指标,磁场强度1.4 T 为宜,此时精矿品位15.35%、回收率46.25%。

表5-38 μm 粒级钛铁矿磁选试验结果

3.2 重选-磁选联合流程

鉴于矿样粒度分布特性及金属分布情况,首先对钛铁矿进行分级处理,再按图2(b)所示流程对各粒级钛铁矿分别进行选别。 试验中使用的重选设备为梯形斜面搅拌式逆流分选柱(TARC)。

3.2.1 +74 μm 粒级钛铁矿重选

给矿浓度35%、搅拌速度400 r/min,+74 μm 粒级钛铁矿重选试验结果如表6 所示。 增大上升水流量和给矿速度,精矿品位和尾矿产率都有一定程度的增加,适当减小底流流量也能提高精矿品位。 上升水流量56 L/h、底流流量20 mL/min、给矿速度240 mL/min时,可获得品位7.12%、回收率59.97%的精矿产品,同时抛掉产率74.00%、TiO2含量1.67%的尾矿。

表6 +74 μm 粒级钛铁矿重选试验结果

3.2.2 38~74 μm 粒级钛铁矿重选

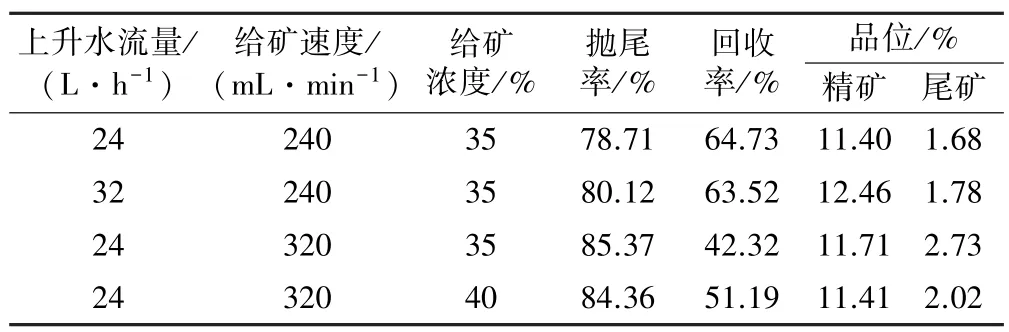

底流流量20 mL/min、搅拌速度350 r/min,38~74 μm粒级钛铁矿重选试验结果见表7。 从表7 可见,增大上升水流量、给矿速度、给矿浓度,精矿品位、尾矿品位、尾矿产率均提高,但回收率降低[9]。 上升水流量32 L/h、给矿速度240 mL/min、给矿浓度35%时,可获得品位12.46%、回收率63.52%的精矿,抛出产率80.12%、品位1.78%的尾矿。

表7 38~74 μm 粒级钛铁矿重选试验结果

3.2.3-38 μm 粒级钛铁矿重选-磁选

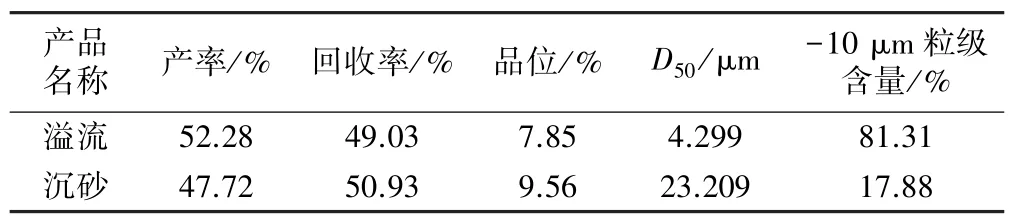

-38 μm 粒级入料钛铁矿中细颗粒占比较多,采用Bettersize2600 激光粒度分布仪对-38 μm 粒级钛铁矿分级产物进行粒度分析,结果见表8。 可见溢流中-10 μm 粒级占比81.31%,泥化严重,这部分颗粒不利于重选。 故利用TARC 对-38 μm 粒级钛铁矿进行脱泥处理,脱泥底流重选、溢流磁选,可有效提升精矿品位。

表8 TARC 分级试验结果

-38 μm 粒级钛铁矿脱泥后,控制底流流量17 mL/min,对脱泥后底流产品进行了重选试验,结果见表9。 增大给矿速度,更多的颗粒从溢流排出,溢流产率急剧增大,尾矿TiO2品位增大,TiO2回收率降低。 增加给矿浓度可大幅提升精矿品位,增加上升水流量可提升抛尾率[10]。 上升水流量16 L/h、给矿速度160 mL/min、给矿浓度30%时,对-38 μm 粒级钛铁矿分级底流进行重选,可获得TiO2品位20.35%、回收率79.25%的粗精矿,此时抛尾率62.55%、尾矿TiO2含量3.19%。

表9-38 μm 粒级钛铁矿分级底流重选试验结果

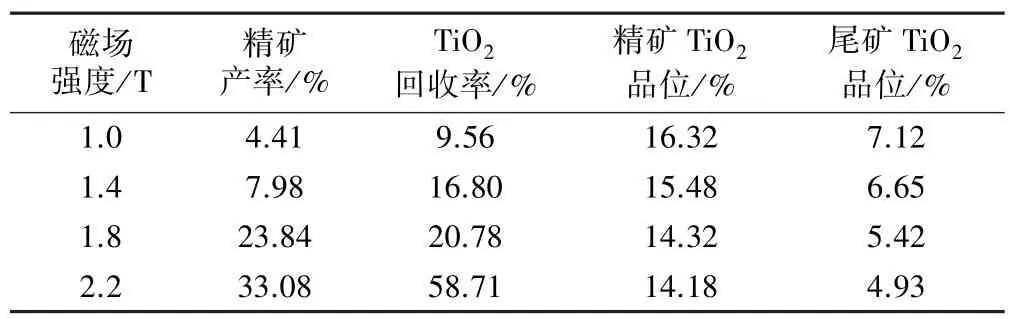

-38 μm 粒级钛铁矿分级溢流TiO2品位7.85%,相对于脱泥底流品位略低,但该粒级-10 μm 颗粒含量占81.31%,导致该粒级钛铁矿黏度相对较大,颗粒自由沉降速度极小,不适于采用重选进行分选。-38 μm 粒级钛铁矿分级溢流粒度极小,颗粒解离度较好,给矿速度300 mL/min、给矿浓度15%条件下对该产品进行了磁选试验,结果见表10。 增强磁场强度可大幅提高精矿回收率,磁场强度2.2 T 时,可获得TiO2品位14.18%、回收率58.71%的粗精矿。

表10-38 μm 粒级钛铁矿分级溢流磁选试验结果

3.3 对比及讨论

通过分析原矿物理性质,基于钛铁矿和脉石矿物的磁性和密度差异,形成了全磁选流程和粗粒重选-细粒磁选联合流程。

全磁选流程试验结果见表11。 对TiO2品位5.81%的原矿分级处理后磁选,可获得TiO2品位9.21%、回收率52.07%的粗精矿,同时可抛出TiO2含量4.30%的尾矿,抛尾率67.15%。

表11 全磁选流程试验结果

重选-磁选联合流程试验结果见表12。 经重选-磁选联合流程分选,可获得TiO2品位16.08%、回收率62.63%的粗精矿,同时可抛出TiO2含量2.39%的尾矿,抛尾率77.41%。 不难发现,经重选-磁选联合流程,在获得更高精矿品位和回收率的同时,还能够抛出品位更低、抛尾率更高的尾矿,大大减少了后续浮选入矿量。

表12 重选-磁选联合流程试验结果

钛铁矿原矿粒度细,-38 μm 粒级含量45.00%,其中钛金属分布率达68.87%,高梯度磁选过程中,为了保证钛铁矿回收率,需采用较高的磁场强度,但同时也造成脉石矿物夹杂率增加,预选效率降低。 矿样中主要脉石矿物钛辉石与目的矿物钛铁矿比磁化系数相近,在高背景场强下很难实现钛铁矿与钛辉石的分离,大量钛辉石进入磁精矿中,进而进入浮选作业。 研究表明,细粒钛辉石含量增加会导致浮选泡沫变黏及恶化浮选过程,造成钛铁矿浮选回收率急剧下降[11]。 鉴于钛铁矿与钛辉石、长石之间的密度差异,采用逆流重选柱进行粗粒重选[12]、高梯度磁选机进行细粒磁选,进一步抛除脉石矿物,为提高浮选分离效率创造了条件。

4 结 论

1) 钛铁矿入库尾矿(本试验原矿)有用金属在-38 μm 粒级中的分布率为68.87%,粒度越细、品位越高是该矿样无法得到高效处理的原因。

2) 对TiO2品位5.81%的原矿分级后各粒级分别全磁选,最终可获得TiO2品位9.21%、回收率52.07%的精矿,尾矿TiO2含量4.30%,抛尾率67.15%。

3) 对TiO2品位2.96%的+74 μm 粒级钛铁矿进行一次重选,可获得TiO2品位7.12%、回收率59.97%的粗精矿,尾矿TiO2含量1.67%,抛尾率74.00%;对TiO2品位3.75%的38~74 μm 粒级钛铁矿进行一次重选,可获得TiO2品位12.46%、回收率63.52%的粗精矿,尾矿TiO2含量1.78%,抛尾率80.12%;对TiO2品位9.56%的-38 μm 粒级分级底流进行一次重选,可获得TiO2品位20.35%、回收率79.25%的粗精矿,尾矿TiO2含量3.19%,抛尾率62.55%;对TiO2品位7.85%的-38 μm 粒级分级溢流进行一次磁选,可获得TiO2品位14.18%、回收率58.71%的粗精矿,尾矿TiO2含量4.93%,抛尾率66.92%;通过重选-磁选联合流程,最终可获得TiO2品位16.08%、回收率62.63%的精矿,尾矿TiO2品位2.39%,抛尾率77.41%。

4) 逆流重选柱能够实现钛矿物资源的有效富集与回收,且效果优异。 利用逆流重选柱处理该选钛厂入库尾矿,取得了较好的预选效果。