栈桥橡胶气囊充气系统的设计

2024-01-19郭子豪陈笑微王金涛

郭子豪,陈笑微,严 力,王金涛

(沈阳橡胶研究设计院有限公司,辽宁 沈阳 110021)

随着海上运输对运力要求的不断提高,栈桥(海上浮桥)经常作为由船到岸的转运途径以承担人员、车辆和物资的运输[1-3],然而其在实际使用中受制于海上环境的影响,其运力时常不足。针对于此,橡胶气囊(简称气囊)经常作为栈桥的水下助浮装置用于应急和救援[4]。

沈阳橡胶研究设计院有限公司近期开发了一种新型栈桥气囊系统,实现了气囊与浮桥钢结构的成功匹配,提高了栈桥的运力。

栈桥气囊系统除气囊外,还包括液压式充气系统和电气控制系统。本文重点介绍栈桥气囊充气系统的设计方案。

1 栈桥气囊系统的工作原理及其充气系统技术指标

1.1 栈桥气囊系统的工作原理

气囊安装在桥栈边桥节边箱的外侧和底部的凹槽内,以提供浮力和支撑。充气系统和电气控制系统安装在桥栈边桥节边箱的内部,用于自动控制气囊的充气与抽气。

1.2 充气系统技术指标

针对栈桥由船到岸的转运功能,需对气囊快速充气,使之能够快速响应以完成运输部署。因此,栈桥气囊的充气系统需满足充气速度快(整套装备的充气时间不长于8 min)、浮态稳定性好(在20 kPa的工作压力下保压时间不短于2 h,当压力降达到10%工作压力时须实现补气)、展开与回收功能匹配(充气装置可实现正反转,以实现气囊的充气展开与抽气回收)等要求。

2 栈桥气囊充气系统的设计与试验

2.1 充气原理

根据栈桥气囊系统的工作原理及充气系统技术指标,桥节只能供应24 V电压,无法对电动机、往复式空气压缩机等高电压设备进行供电。根据充气时间不长于8 min的要求,需要选用出风量较大的鼓风设备对气囊充气,且鼓风设备的风压应略高于气囊的使用气压[5],因此本设计鼓风设备选用大风量的轴流风扇。

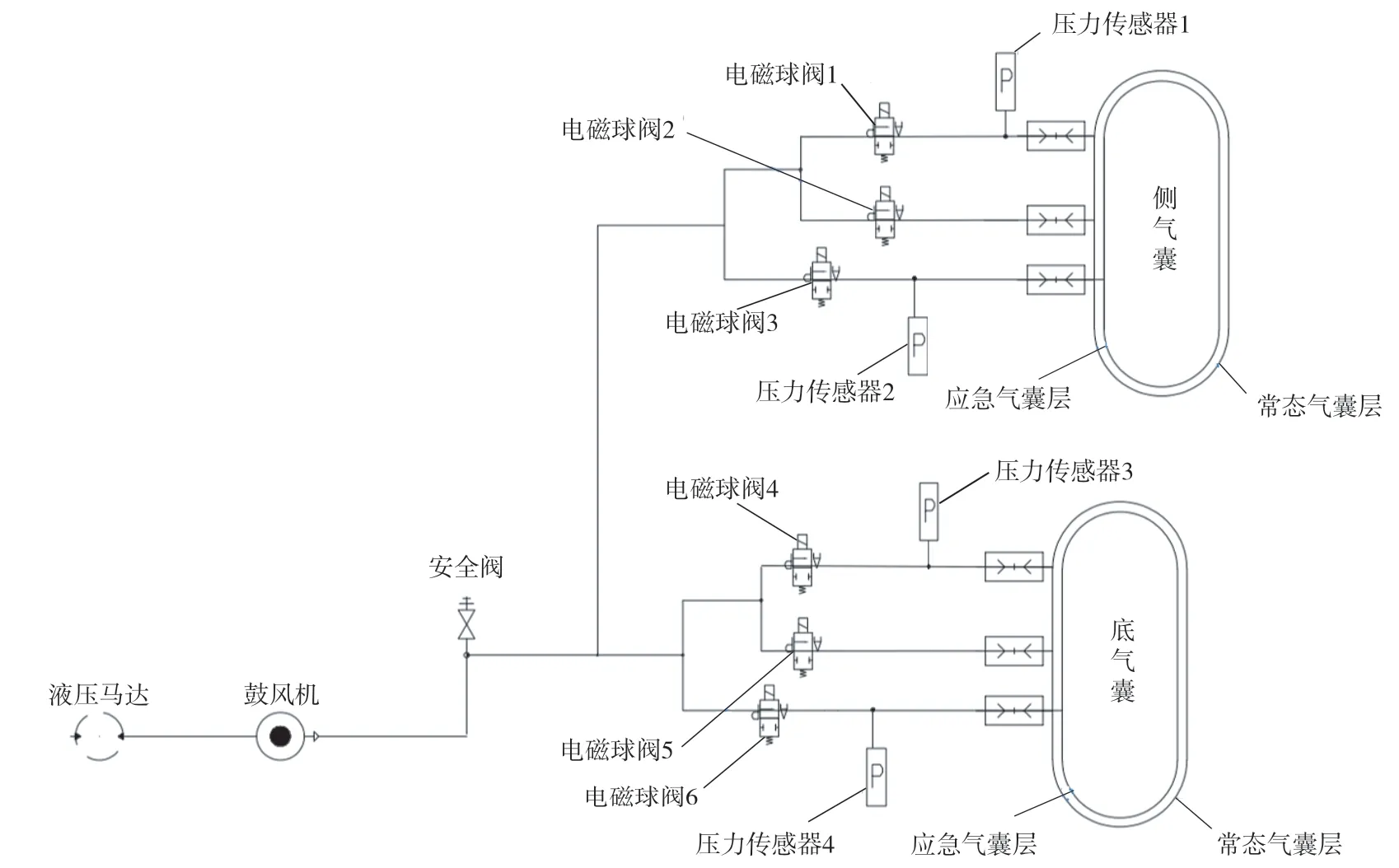

针对海上特殊的运输环境,栈桥单元使用液压方式进行展开和回收,设备无法使用大功率电器,而液压马达在回转运动机构中使用广泛,其输出扭矩平稳,可靠性高[6-7],因此本设计选用液压马达驱动风泵旋转。栈桥气囊分为底气囊和侧气囊2种,囊体均采用由常态气囊(外层气囊)和应急气囊组成的双层结构。为实现系统的快速充放气,外层气囊设置2个充气口,应急气囊设置1个充气口,底气囊和侧气囊均有3个充气口。

针对上述工况,充气系统采用总-分的方式,即采用1条主管路和6条分管路系统对底气囊和侧气囊同时供气。每个充气口使用橡胶软管与管路相连,每个充气口支路上设置一个电磁球阀,充放气时开启,气密时闭合。管路根据桥节钢结构内部构造放置。

单桥节边箱气囊的充气原理如图1所示。

图1 单桥节边箱气囊的充气原理Fig.1 Inflation principle of single bridge side box airbag

2.2 设备参数的计算

2.2.1 风泵参数

栈桥气囊的底气囊安装于桥节钢结构底部,侧气囊安装于桥节钢结构侧面。为实现栈桥结构在水面的稳定性,根据其承载力及浮态稳定性等的计算,本设计底气囊容积为4.06 m³,侧气囊容积为5.47 m³。在使用过程中,气囊内部气压需达到20 kPa。根据气压公式[8-9]:

式中,P1和V1分别为气囊充满气体时的气压和体积,P2和V2分别为气囊达到工作压力的气压和还需充入气体的体积。

因此,单桥节边箱气囊充气8 min所需的气量为11.436 m3,即选用风泵的排气量至少为1.43 m3·min-1,且风泵鼓风气压需大于气囊工作气压(20 kPa)。

经计算,本设计选用风泵的正常额定转速(简称风泵转速)为3 000 r·min-1,功率为3 kW,流量为230 m3·h-1。

2.2.2 液压马达参数

根据供应充气系统的液压源参数,单个液压马达流量(Q1)为[10]

式中,Q为液压马达总排量,n为液压马达个数。

由式(2)可以得到Q1为17.5 L·min-1。

液压马达转速(N)为[11]

式中,V为液压马达排量。

由于液压马达转速高于风泵转速时风泵才能驱动,选用液压马达排量应小于5.83 mL·r-1,本设计选用排量为5 mL·r-1的液压马达为驱动装置,可得其转速为3 500 r·min-1。

2.2.3 扭矩参数

选择风泵及液压马达型号后,还需验证液压马达输出扭矩(简称液压马达扭矩)是否足够驱动风泵达到工作转速。

大风量多动力式风泵扭矩(简称风泵扭矩,T)计算如下[12]:

式中,P为风泵功率,n1为风泵额定转速。

计算可得风泵扭矩为10 N·m。

液压马达扭矩(L)计算如下[13]:

式中,ΔP为进出口压力差。

计算可得液压马达扭矩为18 N·m。

综上可知,本设计充气系统的液压马达转速>风泵转速、液压马达扭矩>风泵扭矩,去掉少量损耗,能够满足气囊在8 min内达到20 kPa的充气条件。

2.3 液压平衡阀(简称平衡阀)选型

平衡阀多用于起重液压系统中,通过改变阀芯与阀座间隙改变阀门处的流动阻力,使液压马达转速不受载荷的影响而保持平稳,从而达到调节流量的目的[14-15]。

在充气系统的液压管路中,由于液压马达要根据气囊充放气进行正反方向转动,平衡阀选用双向的类型。根据供应的液压源压力及流量、液压马达所需压力及流量,平衡阀选用的最大压力为35 MPa,最大流量为40 L·min-1。

2.4 管路系统安装方式

管路系统分为动力部分和管路部分。

2.4.1 动力部分

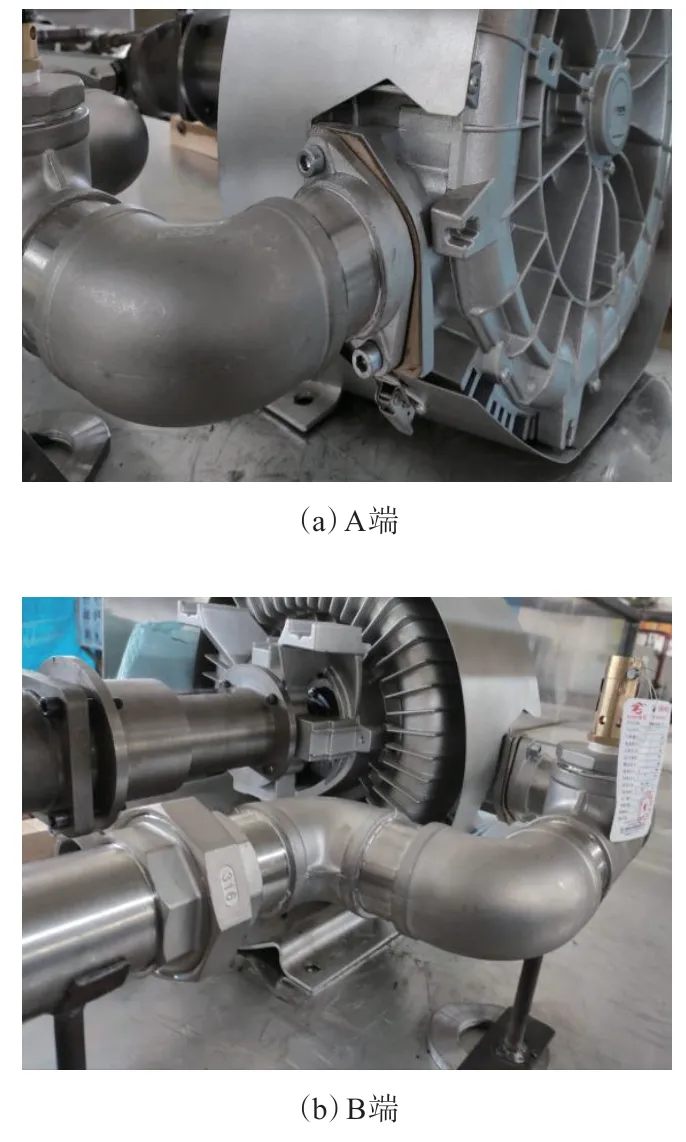

管路系统的动力部分用于驱动风泵。动力装置包括平衡阀、平衡阀支架、硬油管、液压马达、液压马达支架、联轴器和风泵。平衡阀上装有变径对丝,其与平衡阀之间使用锥口密封方式,与硬管之间使用橡胶O形圈密封。液压马达两侧各装有一个平口对丝,平口对丝内部通过O形圈、外部通过组合垫片实现密封。联轴器两端通过键连接方式安装在液压马达和风泵的轴端上。

使用螺栓及螺母将平衡阀安装在平衡阀支架上,根据平衡阀与硬管连接所需要的高度调节好支架的高度(见图2)。将硬油管直线端的螺母连接至安全阀前端的对丝上并进行密封,硬油管U形端的螺母连接至液压马达的对丝上(见图3)。为适应水上使用工况,硬油管和支架等零件均采用不锈钢。

图2 平衡阀支架安装示意Fig.2 Installation diagram of balance valve bracket

图3 硬油管安装示意Fig.3 Installation diagram of hard oil pipe

2.4.2 管路部分

为实现安装便捷,将管路部分分为5个分结构,各分结构之间使用螺纹活接头进行连接。

1号结构主要包括出风口和限压阀。1号结构的A端(非活接头一侧)使用螺钉与风泵的出风口相连,B端(活接头一侧)利用螺纹外套与2号结构进行连接,如图4所示。在桥节箱体底部焊接风机安装板,通过螺栓螺母将风机固定在箱体底部。

图4 1号结构安装方式Fig.4 Installation method of structure 1

2号结构为穿箱管连接端,其与1号及3号结构通过螺纹活接头相连,如图5所示。由于箱体内2号结构所在位置的上方存在桥节的翻转液压杆,所以2号结构长度需大于液压杆占用的长度,并在2号结构管体下方设置管路支架。

图5 2号结构安装方式Fig.5 Installation method of structure 2

3号结构用于与底气囊和侧气囊的主囊充气口1进行连接。其四通前后各安装有螺纹活接头,分别与2号及4号结构相连,三通顶端用于安装气囊压力传感器,如图6所示。

图6 3号结构安装方式Fig.6 Installation method of structure 3

4号结构用于与底气囊和侧气囊的主囊充气口2进行连接,在其一侧的充气口安装压力传感器,如图7所示。

图7 4号结构安装方式Fig.7 Installation method of structure 4

5号结构用于与底气囊、侧气囊的应急气囊充气口进行连接,其硬管出口方向指向箱体侧壁方向,如图8所示。

图8 5号结构安装方式Fig.8 Installation method of structure 5

2.5 水上充气试验

将栈桥气囊各零部件运抵安装现场后,配合实际栈桥箱体进行系统安装和调试。全部桥节边箱的气囊、充气系统和电气控制系统安装调试完毕后,通过总控进行动力输出。

充气试验过程如下:首先在岸滩将各桥节之间的电气线缆进行连接、展开桥节;然后由操作人员总控进行各桥节的充气操作;试验中各底气囊与侧气囊同时充入空气,缓慢进行排水。试验结果表明,从气囊开始充气至达到工作压力后停止充气,用时约7 min,满足气囊充气速度快、浮态稳定性好和充气速度一致的要求。

3 结语

本设计运用液压技术,将液压驱动设备与鼓风设备进行有效配合,利用大通量充气管路实现了栈桥气囊的自动充放功能。水上充气试验结果表明,将栈桥气囊充至使用压力用时约7 min,满足栈桥气囊系统充气速度快、浮态稳定性好和充气速度一致性的使用要求,使栈桥气囊系统彻底摆脱了无法使用大功率电器的困境。