增塑体系对氢化丁腈橡胶性能的影响

2024-01-19董勇修王志彬曹有华

董勇修,王志彬,曹有华,陈 琪*

(1.浙江丰茂科技股份有限公司,浙江 宁波 315400;2.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

氢化丁腈橡胶(HNBR)通过选择性地对丁腈橡胶(NBR)分子中的碳-碳双键加氢制备而成,因其丁二烯链段的不饱和双键被氢化而结构接近饱和,其也称为高饱和NBR[1-2]。与传统NBR相比,HNBR分子主链结构中含有的碳-碳双键更少,饱和度更高,因此HNBR不仅具有NBR的耐油、耐磨、抗静电等特点,还具有更加卓越的耐热性能、耐老化性能、耐臭氧性能[3-5]。

HNBR目前广泛应用于油田潜油设备保护套、汽车发动机密封圈、航空航天耐油件等。但是为了适应极端的低温环境,保证密封圈在严苛环境下依旧可以正常使用,需要其使用的HNBR具有较高的耐低温性能[6-10]。丙烯腈链段中的氰基是影响HNBR低温性能的主要因素,丙烯腈含量越低,HNBR的玻璃化温度(Tg)越低,耐低温性能越好[11-13];丙烯腈含量高的HNBR的分子链极性大,在低温下重复的结构单元更容易发生结晶现象[14]。通过加入增塑剂,可以在保证HNBR胶料其他性能的同时,进一步提高其低温使用性能,以增强HNBR在不同领域的实用性。

本工作通过调整增塑剂种类和用量,研究增塑剂对HNBR胶料耐低温性能的影响,以期扩展HNBR的使用温域。

1 实验

1.1 原材料

HNBR,德国朗盛公司产品;炭黑N330和N550,江西黑猫炭黑股份有限公司产品;其他配合剂均为橡胶工业常用原材料。

1.2 试验配方

变增塑剂种类试验配方如表1所示,变增塑剂用量试验配方如表2所示。

表2 变增塑剂用量试验配方 份Tab.2 Experiment formulas of different plasticizer dosages phr

1.3 主要设备和仪器

XSM-500型密炼机,上海科创橡塑机械设备有限公司产品;S(X)160A型两辊开炼机,上海轻工机械技术研究所产品;XLB-D(Q)350型平板硫化机,浙江湖州东方机械有限公司产品;MV2000型门尼粘度计,美国阿尔法科技有限公司产品;M2000-A型硫化仪、GT-GS-MB型邵尔硬度计、AE-3000型拉力试验机、GT-7008-TR型低温回缩试验机、AGT-313-A1型热老化试验箱,中国台湾高铁科技股份有限公司产品。

1.4 试样制备

1.5 性能测试

胶料各项性能均按照相应国家标准进行测试。其中硫化特性测试温度为170 ℃;拉伸试样长度为75 mm,厚度为(2.00±0.03) mm,工作宽度为4 mm,拉伸速度为500 mm·min-1;低温回缩性能测试温度为-55 ℃,每组3个试样,冷冻时伸长率为50%,温升速度为1 ℃·min-1;耐油性能测试采用4609液压油,浸泡条件为100 ℃×72 h。

2 结果与讨论

2.1 增塑剂种类的影响

2.1.1 硫化特性

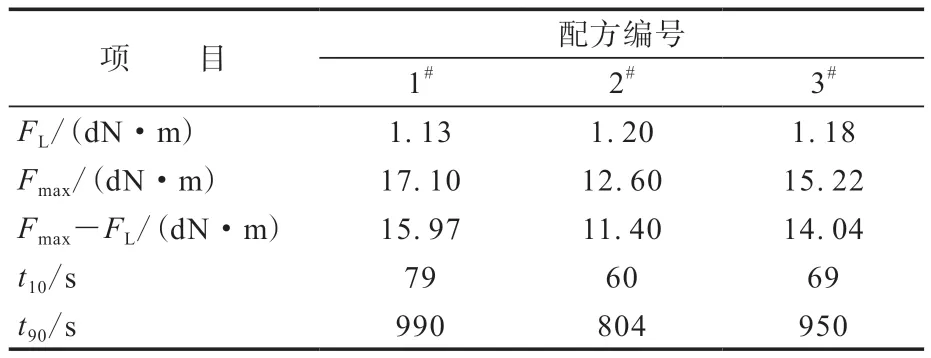

增塑剂种类对HNBR胶料硫化特性的影响如表3所示。

表3 增塑剂种类对HNBR胶料硫化特性的影响Tab.3 Effect of plasticizer types on curing characteristics of HNBR compounds

增塑剂可以降低HNBR胶料的橡胶分子间的作用力,改善其混炼工艺性能,使配合剂分散均匀,同时由于增塑剂DOS和TP-95具有高柔顺分子结构,可以提高HNBR胶料的低温性能。从表3可以看出,添加增塑剂TP-95的2#配方胶料的t10和t90最短,这可能归因于增塑剂TP-95中含有少量二甘醇,其有促进交联的作用,使胶料的硫化速率提高[15],但其不利于胶料的加工安全性,使胶料易焦烧。添加增塑剂DOS的1#配方胶料的t90较长,不利于提高生产效率。

2.1.2 物理性能

(2)企业生产计划与车间作业计划不匹配,计划执行力不强。计划制定者主观意识和固化思维影响计划的科学性,制定计划缺乏全盘的数据分析,数据多是静态、分散、不系统的。因此制定的计划比较粗略,在执行过程中,各类生产资源的掣肘,导致上下道工序很难无缝衔接,从而造成半成品的积压和工序间的等待。此外,外购件的采购也是影响车间作业计划与生产计划不匹配的主要因素,不同部门之间缺乏统筹协调,可能引起在制品需求数据、库存数据与采购数据不准确,造成企业生产计划无法有效落实。

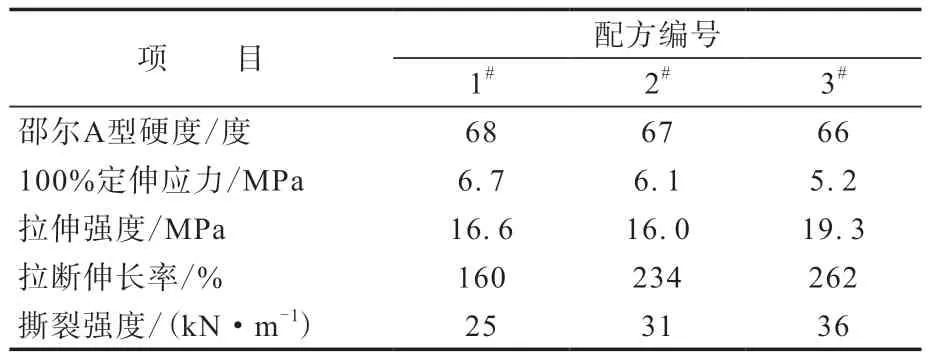

增塑剂种类对HNBR硫化胶物理性能的影响如表4所示。

表4 增塑剂种类对HNBR硫化胶物理性能的影响Tab.4 Effect of plasticizer types on physical properties of HNBR vulcanizates

从表4可以看出,采用增塑剂759XP的3#配方硫化胶的拉伸强度最大,拉断伸长率也最大,这可能是由于增塑剂759XP的增塑效果更好,从而使橡胶分子间的作用力更小和分子链的柔性更好,故硫化胶的拉伸强度和拉断伸长率更大。1#配方硫化胶具有较大的100%定伸应力,主要是因为添加增塑剂DOS的硫化胶的交联密度大。

从表4还可以看出,3#配方硫化胶的硬度最小,这是因为增塑剂759XP增塑效果最好,使得硫化胶的交联密度较小。

2.1.3 耐低温性能

1#—3#配方HNBR硫化胶的低温回缩百分比为10%时对应的温度(TR10)分别为-42.0,-42.5和-42.3 ℃。可以看出,2#配方硫化胶的耐低温性能最好。这是由于增塑剂TP-95的增塑效果较好,并且硫化胶的交联密度较小,橡胶分子链的自由体积较大;而1#配方硫化胶采用的增塑剂DOS的增塑效果稍差,硫化胶的交联密度也相对较大,抑制了其耐低温性能。但总体来看,1#—3#配方硫化胶的耐低温性能相差不大,3种增塑剂均能较好地改善硫化胶的耐低温性能。

2.1.4 耐油性能

增塑剂种类对HNBR硫化胶耐油性能的影响如表5所示。

表5 增塑剂种类对HNBR硫化胶耐油性能的影响Tab.5 Effect of plasticizer types on oil resistance of HNBR vulcanizates

从表5可以看出,1#—3#配方HNBR硫化胶的质量变化率和体积变化率均为负值。说明3种增塑剂均不同程度地溶解于液压油中。其中,3#配方硫化胶的质量变化和体积变化较大,这可能是由于增塑剂759XP与HNBR的适应性较差,更易迁出而溶于液压油。后续采用高柔顺分子结构的增塑剂DOS和TP-95研究增塑剂用量对HNBR胶料性能的影响。

2.2 增塑剂用量的影响

2.2.1 硫化特性

增塑剂用量对HNBR胶料硫化特性的影响如表6所示。

表6 增塑剂用量对HNBR胶料硫化特性的影响Tab.6 Effect of plasticizer dosages on curing characteristics of HNBR compounds

从表6可以看出,随着增塑剂用量的增大,胶料的硫化程度均有所下降,这是由于增塑剂的加入会引起胶料的基质增多,减小了硫化剂含量,会在一定程度上影响胶料的硫化程度。此外,增塑剂用量对胶料的硫化时间影响较小。

2.2.2 门尼粘度

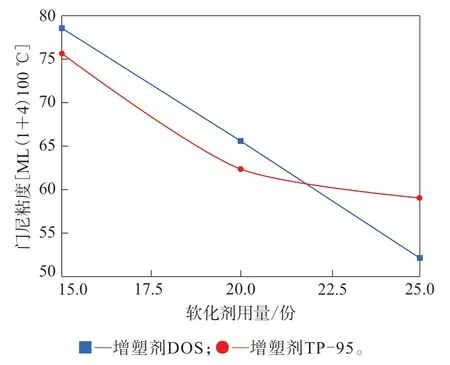

增塑剂用量对HNBR胶料门尼粘度的影响如图1所示。

图1 增塑剂用量对HNBR胶料门尼粘度的影响Fig.1 Effect of plasticizer dosages on Mooney viscosities of HNBR compounds

从图1可以看出,随着增塑剂用量的增大,胶料的门尼粘度明显下降,这一方面是由于增塑剂小分子物质的渗透作用增大了橡胶分子间的距离,减小了橡胶分子间的作用力,从而降低了胶料的门尼粘度;另一方面,增塑剂DOS和TP-95都含有大量的柔顺结构分子,对橡胶有较好的润滑作用。

2.2.3 物理性能

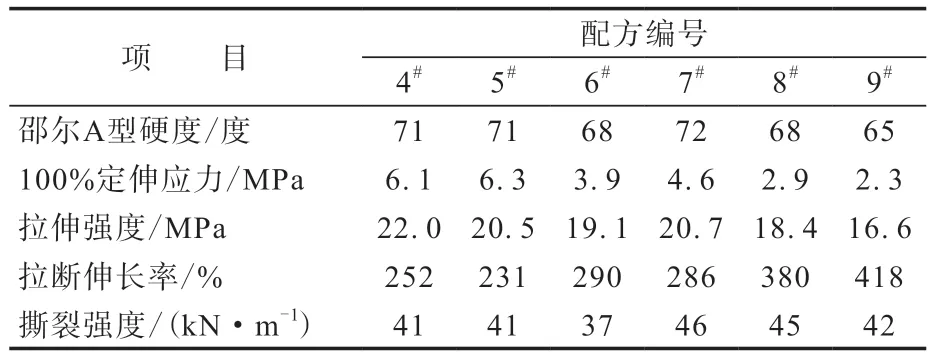

增塑剂用量对HNBR硫化胶物理性能的影响如表7所示。

表7 增塑剂用量对HNBR硫化胶物理性能的影响Tab.7 Effect of plasticizer dosages on physical properties of HNBR vulcanizates

从表7可以看出,随着增塑剂用量的增大,硫化胶的拉伸强度和撕裂强度呈减小趋势,拉断伸长率增大,这是因为增塑剂DOS和TP-95与HNBR具有较好的相容性,渗透进橡胶内部的增塑剂会对橡胶分子链段起包围与阻隔的作用,增大橡胶分子间的距离,减小橡胶分子间的作用力,提高橡胶分子链段的运动性,从而增大硫化胶的拉断伸长率,减小硫化胶的拉伸强度和撕裂强度。

2.2.4 耐低温性能

4#—9#配方HNBR硫化胶的TR10分别为-36.3,-38.3,-40.1,-38.8,-40.0和-41.5 ℃。可以看出,当增塑剂用量相同时,采用增塑剂TP-95的硫化胶可以在较低温度下恢复拉伸形变,而采用增塑剂DOS的硫化胶则要在略高温度下才能恢复拉伸形变,说明前者的耐低温性能略好于后者,这是由于增塑剂TP-95对胶料的交联反应的抑制程度更大,使硫化胶的交联密度更小,耐低温性能更好,同时橡胶分子链的弹性越好,耐低温性能越好。

另外,随着增塑剂用量的增大,硫化胶的TR10逐渐降低,耐低温性能越来越好,这可能是由于使用增塑剂可以增大橡胶分子间的距离,降低橡胶分子间的作用力,提高橡胶分子的柔顺性,从而提高硫化胶的耐低温性能。

2.2.5 耐油性能

增塑剂用量对HNBR硫化胶耐油性能的影响如图2所示。

图2 增塑剂用量对HNBR硫化胶耐油性能的影响Fig.2 Effect of plasticizer dosages on oil resistance of HNBR vulcanizates

从图2可以看出,随着增塑剂用量的增大,硫化胶的质量变化率和体积变化率均从正值变为负值,总体而言两种增塑剂所导致的质量变化率和体积变化率变化趋势基本相同。这是由于增塑剂DOS和TP-95均会减小橡胶分子间的作用力,使硫化胶的吸油溶胀增强;同时,增塑剂DOS和TP-95中含有大量烷烃结构,耐油性能差,在油中易被抽出。当增塑剂DOS和TP-95用量较小时,吸油溶胀占主要地位,硫化胶的质量变化率和体积变化率均为正值;当增塑剂DOS和TP-95的用量继续增大时,增塑剂的抽出逐渐成为主导因素,硫化胶的质量变化率和体积变化率逐渐变负值。

综上所述,当采用20份增塑剂DOS时,HNBR硫化胶的物理性能和耐油性能较好,同时具有较好的耐低温性能。

3 结论

(1)对比增塑剂DOS,TP-95和759XP,采用增塑剂TP-95的HNBR胶料的t90较短,生产效率高;采用增塑剂795XP的HNBR硫化胶的拉伸强度和拉断伸长率较大,但其在液压油中析出较多,耐油性能较差。

(2)与采用增塑剂TP-95的HNBR硫化胶相比,采用增塑剂DOS的HNBR硫化胶的耐低温性能较差,但硬度和拉伸强度较大。

(3)随着增塑剂用量的增大,HNBR硫化胶的耐低温性能提高,但同时胶料的门尼粘度和硫化程度降低,综合物理性能降低,增塑剂迁出更加严重。综合而言,当采用20份增塑剂DOS时,HNBR硫化胶的物理性能和耐油性能较好,同时具有较好的耐低温性能。