双(2-柠康酰亚胺苯基)二硫化物对天然橡胶性能的影响

2024-01-19何铭彬邹立经陈朝晖黄学智吴再生

何铭彬,邹立经,陈朝晖*,黄学智,吴再生,林 强

(1.华南理工大学 材料科学与工程学院,广东 广州 510641;2.江苏锐巴新材料科技有限公司,江苏 连云港 222200)

天然橡胶(NR)是一种以聚异戊二烯为主要成分的天然高分子化合物,与硫黄作用能形成交联网络结构[1]。因其具有弹性、耐磨性能和塑性等好的优点,被广泛应用于轮胎、传动带、输送带等领域[2-3]。在加工过程中,由于NR的粘度较大,其塑炼常常需要加入塑解剂,以达到加工简便的目的。另外,硫化返原(包括交联键的短化、环化、橡胶大分子发生主链改性而形成共轭烯烃等)严重影响NR的硫化特性和物理性能[4-5]。

各类塑解剂和抗硫化返原剂的应用使得NR结构更容易被改造、优化。刘岩等[6]采用环保塑解剂2,2′-二苯甲酰胺基二苯基二硫化物(DBD)代替有毒的五氯硫酚,缩短了NR的塑炼时间并降低了能耗,其中添加0.3份环保塑解剂DBD可使胶料的门尼粘度下降20.4%[6]。但有报道[7]指出环保塑解剂DBD较难在生胶中分散均匀,导致塑炼胶塑解不均、局部发粘等现象的发生,因此研制新的芳基二硫橡胶塑解剂将有重要的应用价值和市场前景。另外,有研究[8]探讨了抗硫化返原剂1,3-双(柠康酰亚胺甲基)苯(BCDB)在NR胶料中的作用效果和机理,结果表明,加入0.5份抗硫化返原剂BCDB后,胶料的硫化曲线在达到最大转矩后的120 min内保持平坦,即抗硫化返原剂BCDB具有优异的抗硫化返原效果;但抗硫化返原剂BCDB分子中的苯环刚性较大,对硫化胶的耐疲劳性能产生不利影响,通常不单独使用或者用量较小。

为了改善NR的加工困难和硫化返原问题,本工作参考DBD和BCDB的化学结构式合成了双(2-柠康酰亚胺苯基)二硫化物(BCoPD),以其作为NR的多功能硫化助剂,并采用两种不同的BCoPD/NR复合材料制备方法,研究BCoPD用量及复合材料制备方法对BCoPD/NR复合材料性能的影响,期望能为NR的加工与应用提供帮助。

1 实验

1.1 原材料

NR,SVR-3L,越南产品;炭黑N234,苏州宝化炭黑有限公司产品;白炭黑,牌号VN3,德国赢创德固赛公司产品;甲苯、二甲苯和丙酮,广州化学试剂厂产品;衣康酸、N,N-二甲基甲酰胺、正己胺、丙二硫醇和正己硫醇,上海麦克林生化科技有限公司产品;乙酸酐、2-氨基苯基-二硫化物、氧化锌、硬脂酸、防老剂RD、防老剂4020、硫黄和促进剂CBS等,江苏锐巴新材料科技有限公司提供。

1.2 主要设备和仪器

RC-300P型哈克密炼机,德国Thermo-Haake公司产品;KL-6型开炼机,佰弘机械(上海)有限公司产品;KSHR-100型电热平板硫化机,广东科盛机械有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;UM-2050-A型门尼粘度仪和UR-2010SD-A型无转子硫化仪,中国台湾优肯仪器检测有限公司产品;GT-GS-M81型橡胶硬度计、AL-7000M型电子拉伸试验机和GT-7012-D型DIN磨耗试验机,高铁检测仪器(东莞)有限公司产品;Q800型动态力学分析仪,美国TA仪器公司产品。

1.3 试样制备

1.3.1 BCoPD的制备

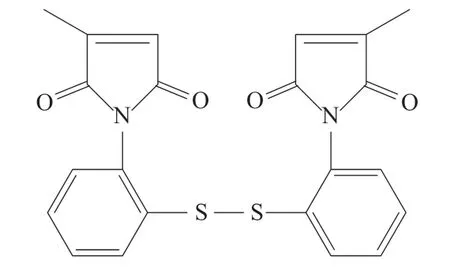

将衣康酸、乙酸酐和N,N-二甲基甲酰胺加入带有搅拌装置、冷凝管和温度计的三口瓶中,升温回流反应一段时间后,减压蒸馏除去溶剂,得到中间体2-甲基丁烯二酐。将2-甲基丁烯二酐和二甲苯加入带有搅拌装置的三口瓶中,滴加2-氨基苯基-二硫化物溶液,升温反应一段时间后,冷却至室温,然后向反应器中滴加去离子水,待沉淀析出后,过滤得到滤饼,用去离子水洗涤滤饼3—5次,将滤饼真空干燥至恒质量,得到产品BCoPD。BCoPD的化学结构式如图1所示,其产品指标为:纯度 98.6%,熔点 188 ℃,灰分质量分数0.78%。

图1 BCoPD的化学结构式Fig.1 Chemical structure of BCoPD

1.3.2 复合材料的制备

BCoPD/NR复合材料的配方如表1所示。

表1 复合材料的配方 份Tab.1 Formulas of composites phr

由于BCoPD是一种多功能硫化助剂,因此不同的复合材料制备方法会使BCoPD对NR的性能产生不同影响。本研究设置两种复合材料制备方法,第1种在生胶塑炼过程中加入BCoPD,第2种在加硫化体系时加入BCoPD。

第1种制备方法采用3段混炼法:(1)将NR和BCoPD加入哈克密炼机中,在100~190 ℃下塑炼120 s,以达到塑解效果;(2)将塑炼胶加入哈克密炼机中,在110 ℃下混炼30 s,分2次加入炭黑N234和白炭黑VN3,均混炼90 s,然后加入硬脂酸、氧化锌、防老剂RD、防老剂4020,混炼180 s,排胶,得到二段混炼胶;(3)将二段混炼胶移至开炼机上薄通3次后,加入硫黄和促进剂CBS,混炼均匀后调节辊距,搓卷、打三角包、薄通各3次后,出片。

第2种制备方法采用2段混炼法:(1)将NR加入哈克密炼机中,在110 ℃下塑炼30 s,分2次加入炭黑N234和白炭黑VN3,均混炼90 s,然后加入硬脂酸、氧化锌、防老剂RD、防老剂4020,混炼180 s,排胶,得到一段混炼胶;(2)将一段混炼胶移至开炼机上薄通3次后,加入硫黄、促进剂CBS和BCoPD,混炼均匀后调节辊距,搓卷、打三角包、薄通各3次后,出片。

胶料(混炼胶)停放16 h后,采用平板硫化机硫化,硫化条件为150 ℃×30 min。硫化胶停放16 h进行性能测试。

1.4 测试分析

1.4.1 应变扫描

胶料的应变扫描采用RPA2000橡胶加工分析仪进行,测试温度 60 ℃,频率 1 Hz,应变范围0.5%~100%。

1.4.2 总交联密度

硫化胶的总交联密度采用平衡溶胀法进行测试和计算表征[9]。将质量为1 g、厚度为2 mm的硫化胶试样浸入甲苯溶液中24 h,取出后再浸入新的甲苯溶液中24 h,累计48 h后取出试样,用滤纸吸干表面液体后称质量,记为m1,将溶胀后试样烘干至恒质量后称质量,记为m2。根据式(1)和(2)计算硫化胶的总交联密度(Xc,单位为mol·g-1)。

式中,ρ1为甲苯密度,ρ2为生胶密度,v1为溶剂物质的量体积,v2为溶胀橡胶中橡胶的体积分数,Ω为橡胶与溶剂的相互作用参数。

1.4.3 交联键分布

采用化学探针法[10]对硫化胶的交联键分布进行表征。将测试完总交联密度的硫化胶试样置于甲苯中预浸泡12 h,然后浸入含有0.4 mol·L-1丙二硫醇、0.4 mol·L-1正己胺的甲苯溶液中,在氮气氛围下反应6 h,取出试样测定其交联密度(X1)。再次将试样置于甲苯中预浸泡12 h,然后浸入含有2 mol·L-1正己硫醇、4 mol·L-1正己胺的甲苯溶液中,在氮气氛围下反应48 h,取出试样测试其交联密度(X2)。不同类型的交联键比例按式(3)—(5)计算:

式中,φ1,φ2,φ3分别为多硫键(—Sx—)、双硫键(—S2—)、单硫键(—S—)/碳-碳键(C—C)比例。

1.4.4 动态力学性能

采用Q800型动态力学分析仪对硫化胶的动态力学性能进行测试,测试条件为:拉伸模式,频率 10 Hz,温度 -80~100 ℃,升温速率 3℃·min-1。

1.4.5 其余性能

其余性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 门尼粘度和门尼焦烧时间

BCoPD对胶料门尼粘度和门尼焦烧时间的影响如表2所示。

表2 BCoPD对胶料门尼粘度和门尼焦烧时间的影响Tab.2 Effect of BCoPD on Mooney viscosities and Mooney scorch time of compounds

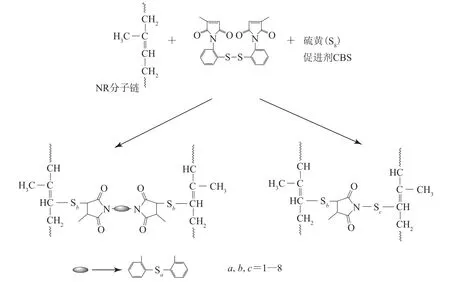

从表2可以看出,采用第1种制备方法,胶料的门尼粘度随着BCoPD的加入大幅下降,门尼焦烧时间有所缩短,其中加入0.3和0.5份BCoPD的胶料的门尼粘度分别下降了20.8%和22.2%,说明BCoPD具有非常好的化学塑解效果。BCoPD对NR的塑解机理见图2。BCoPD在塑炼温度下分解成游离基,它们既可以作为游离基接受体与NR大分子形成的游离基结合而稳定下来,防止再次聚合成大分子,也可以作为引发剂,引发NR大分子形成自由基,加速自动氧化反应,最终起到降低相对分子质量的效果。

图2 BCoPd对NR的塑解机理Fig.2 Plasticization principle of BCoPD on NR

采用第2种制备方法,BCoPD的加入并没有明显降低胶料的门尼粘度,说明此时的BCoPD未分解,因而未发挥化学塑解作用。

2.2 Payne效应

胶料的储能模量(G′)随着应变的增大而大幅下降的现象称为Payne效应[11-13]。在胶料中,G′主要源于橡胶基体模量、填料流体力学效应和填料网络结构三方面,常用来表征填料在胶料中的分散性。BCoPD对胶料应变扫描曲线的影响如图3所示。

图3 BCoPD对胶料应变扫描曲线的影响Fig.3 Effect of BCoPD on strain scanning curves of compounds

从图3(a)可以看出,采用第1种制备方法,添加BCoPD后,低应变下胶料的G′减小,随着BCoPD用量的增大,胶料的G′进一步减小,而在高应变下胶料的G′趋于一致,即BCoPD的加入减弱了胶料的Payne效应。这是因为BCoPD的加入使NR分子链断裂变短和分子链之间的缠结减弱,从而导致NR分子链易于移动,更易吸附在填料表面;其次胶料的粘度降低有利于填料在橡胶基体中的分散,使橡胶-填料相互作用增强。

从图3(b)可以看出,采用第2种制备方法,添加BCoPD后,胶料的G′变化趋势与采用第1种制备方法相反。这是因为BCoPD在此种混炼环境下不会分解而发挥塑解效果,其作用主要在硫化过程中体现。另外,由于BCoPD的熔点较高,其在胶料中呈固体粉末状,不利于其分散于胶料中,因此胶料的Payne效应增强。

2.3 硫化特性

BCoPD对胶料150 ℃下硫化曲线和硫化特性的影响如图4和表3所示。

表3 BCoPD对胶料硫化特性参数的影响Tab.3 Effect of BCoPD on vulcanization characteristic parameters of compounds

图4 BCoPD对胶料硫化曲线的影响Fig.4 Effect of BCoPD on vulcanization curves of compounds

从图4和表3可以看出,采用第1种制备方法,添加BCoPD后,胶料的t10和t90缩短。更重要的是,胶料的Fmax和R60随着BCoPD用量的增大而逐渐减小,Fmax-FL变化不大,这表明BCoPD在胶料交联程度基本一致的基础上良好地改善了胶料的流动性和抗硫化返原性能。

从图4和表3还可以看出,采用第2种制备方法,添加BCoPD后,胶料的t10和t90延长。另外,随着BCoPD用量的增大,胶料的Fmax和Fmax-FL变化不大。随着硫化时间的延长,R-2和R-3胶料的硫化曲线明显平坦许多,加入1份和1.28份BCoPD使胶料的R60分别减小11.9%和14.6%,说明BCoPD的加入明显提高了胶料的抗硫化返原性能。

综上所述:采用第1种制备方法不仅改善了胶料的流动性,同时还小幅度减小了胶料的硫化返原率,弥补了胶料在塑炼过程中损失的硫化性能;采用第2种制备方法则较大程度地发挥了BCoPD的抗硫化返原作用,明显减小了胶料的硫化返原率。

2.4 交联键分布

硫化胶的交联键类型有多硫键、双硫键、单硫键/碳-碳键。硫化胶在正硫化阶段的交联键类型以多硫键为主,随着硫化时间的延长,进入过硫化阶段后多硫键大比例断裂而形成更短的硫键或环硫化物等,因此减缓多硫键断裂是改善胶料的抗硫化返原性能的重要途径之一。BCoPD对硫化胶150 ℃下交联键分布的影响如图5所示。

图5 BCoPD对硫化胶交联键分布的影响Fig.5 Effect of BCoPD on crosslinking bond distributions of vulcanizates

从图5可以看出,加入了BCoPD的硫化胶中多硫键比例比未添加BCoPD的硫化胶大1%~5%,说明BCoPD的加入减少了多硫键的断裂或者补偿了更多多硫键,这与BCoPD在胶料硫化过程中的作用机理息息相关。BCoPD在正硫化阶段的作用机理如图6所示。BCoPD中双柠康酰亚胺的碳-碳双键活性较高,在正硫化阶段会与NR分子链和硫黄在促进剂CBS的催化下发生迈克尔加成[14]。在此过程中,大部分的硫键一端接在NR大分子链上,另一端接在双柠康酰亚胺上,避免了环硫化物等的形成,有效地减少了多硫键的断裂。

图6 BCoPD在正硫化阶段的作用机理Fig.6 Mechanism of BCoPD in optimum vulcanization stage

2.5 物理性能

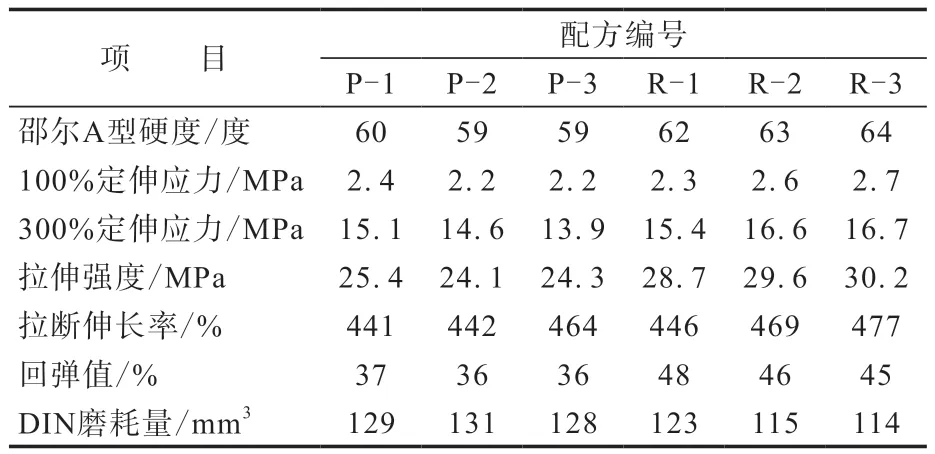

BCoPD对硫化胶的物理性能的影响如表4所示。

表4 BCoPD对硫化胶物理性能的影响Tab.4 Effect of BCoPD on physical properties of vulcanizates

从表4可以看出:第1种制备方法下,添加BCoPD后,由于橡胶相对分子质量减小,硫化胶的邵尔A型硬度、100%定伸应力、300%定伸应力、拉伸强度和回弹值都有所减小;随着BCoPD用量的增大,硫化胶的拉断伸长率有所增大,这与硫化胶中多硫键比例增大有关。总体而言,经过BCoPD的化学塑解后硫化胶的大部分物理性能有所下降,但降幅在可以接受的范围内。另外,由于BCoPD提高了胶料的抗硫化返原性能,硫化胶的物理性能不会像采用传统化学塑解剂塑解时那样大幅下降。

从表4还可以看出,第2种制备方法下,添加BCoPD后,随着BCoPD用量的增大,硫化胶的邵尔A型硬度、100%定伸应力、300%定伸应力、拉伸强度和拉断伸长率逐渐增大,回弹值和DIN磨耗量逐渐减小,说明胶料的抗硫化返原性能的大幅提升给硫化胶的物理性能带来了非常积极的影响。

2.6 动态力学性能

动态力学性能能够有效地表征橡胶的粘弹行为,填料的填充量和总交联密度等均能影响硫化胶的动态力学性能。0 ℃时的损耗因子(tanδ)可以表征硫化胶的抗湿滑性能,其值增大,抗湿滑性能提高;60 ℃时的tanδ可以表征硫化胶的滚动阻力,其值减小,滚动阻力下降[15]。BCoPD对硫化胶tanδ的影响如图7所示。

图7 BCoPD对硫化胶tanδ的影响Fig.7 Effect of BCoPD on tanδ of vulcanizates

从图7(a)可以看出,采用第1种制备方法,添加BCoPD后,硫化胶0和60 ℃时的tanδ均增大,表明添加BCoPD可以改善硫化胶的抗湿滑性能,但同时也提高了硫化胶的滚动阻力。

从图7(b)可以看出,采用第2种制备方法,添加BCoPD后,硫化胶0和60 ℃时的tanδ均明显减小,并且随着BCoPD用量的增大而减小,说明此时BCoPD有明显降低硫化胶滚动阻力的效果。

3 结论

(1)BCoPD不仅能够发挥化学塑解剂的作用,还能通过迈克尔加成提高胶料的抗硫化返原性能,是一种绿色环保的多功能硫化助剂。

(2)采用第1种制备方法,添加BCoPD可大幅降低胶料的门尼粘度和减弱Payne效应,改善胶料的抗硫化返原性能,提高硫化胶的抗湿滑性能,但硫化胶的物理性能小幅下降。

(3)采用第2种制备方法,添加BCoPD可大幅提高胶料的抗硫化返原性能和硫化胶的物理性能,降低硫化胶的滚动阻力。