绢云母石英片岩浮选尾砂提纯工艺研究

2024-01-18韩京增靳亚阑高树学董连委高继辉

韩京增,靳亚阑,王 倩,高树学,董连委,高继辉

(中国建筑材料工业地质勘查中心山东总队,山东 济南 250100)

高纯石英因其独特的物理化学特性已成为诸多尖端领域的关键性基础原料之一,也是附加值最高的应用领域[1-3]。我国石英原料的矿石类型虽然广泛,矿石类型多样且资源丰富,但可用于制备高纯石英砂的探明资源量匮乏,高纯石英原料矿床极为稀缺。高纯石英所含杂质的特征是影响高纯石英提纯的关键因素,其成矿温度和压力等是影响其最终产品质量的决定性因素[1]。

杂质元素对高纯石英产品的质量影响很大,不同矿物类型中杂质的赋存特征及含量不同,其采用的提纯工艺也不同[1]。石英晶格中气液包裹体类杂质、类质同象类杂质采用物理法提纯无法去除,需要进行化学法深度提纯[4-8]。

长期以来中国高纯石英高端产品和生产技术被国外垄断和封锁,加快推进我国高纯石英砂制备关键技术的自主化和国产化迫在眉睫。本研究以当前低品级石英砂为原料,通过熔解-中和-灼烧的相变提纯工艺可获得纯度为99.9%高纯石英粉,可以快速缓解生产高纯石英砂的优质原料短缺问题,同时可以解决现有石英提纯工艺的不足,突破石英提纯的技术壁垒。

1 矿区地质特征

山东沂水汞丹山地区大地构造位置位于华北陆块,鲁西隆起区,沂沭断裂带的汞丹山凸起中,出露地层由下而上为新太古代泰山岩群、新元古代震旦-南华纪土门群石旺庄组、古生代寒武纪长清群、中生代白垩纪青山群、新生代新近纪临朐群牛山组、第四系。区域内岩浆岩分布广泛,发育有新太古代五台期、吕梁期和中元古代四堡期岩浆岩。

该地区绢云母石英片岩为动力变质岩,赋存于汞丹山地垒吕梁期峨山口韧性变形带中,其成因与该区构造应力有关,在区域北北东向左行平移应力作用下,岩块间发生相对移动,使原岩矿物发生韧性变形、破损、重结晶。较稳定的矿物在已变形的岩石中有利于重结晶,已磨碎的矿物晶体重新结合或重结晶加大。绢云母石英片岩主要矿物成分石英(含量40%~50%),其次为绢云母(含量15%~30%)、微斜长石(含量10%~20%)、斜长石(含量<5%),零星可见磷灰石。

2 样品特征

2.1 样品来源

本研究以山东沂水县汞丹山地区绢云母石英片岩经预先脱泥浮选云母后获得的石英尾砂为原料,探索制备高纯石英粉的提纯工艺。该地区绢云母石英片岩中长石、云母和粘土矿物等含量较高,在粒度为-0.5mm时,采用预先脱泥浮选工艺得到云母精矿后,浮选石英尾砂中一般仍含有5%~10%的杂质。杂质的主要矿物成分为云母、长石、土屑等。继续采用物理方法已难以去除其中的杂质成分而获得高纯石英粉,尤其是其中的气液包裹体类杂质和类质同象类杂质。

2.2 工艺矿物学研究

据矿石工艺矿物学研究结果,该矿区矿石主要矿物成分为石英,其次为云母、长石和土屑等。

石英:含量92.69%,无色、白色极少,棱角-次棱角块状、集合体状少,透明,玻璃光泽,高硬度,粒径0.02mm~1.0mm。

长石:含量4.3%,白色、肉粉色少,棱角-次棱角块状、次棱角板状,半透明-微透明,玻璃光泽,高硬度,粒径0.02mm~0.8mm。

云母:含量0.9%,无色、浅黄色(少、有铁染),层状、片状,透明,珍珠光泽,低硬度,粒径0.02mm~0.5mm。

其他:含量3.0%,土屑(绢云母和长英质集合体)为主、电气石少、蚀变矿物少。

2.3 化学成分

沂水汞丹山地区绢云母石英片岩浮选所得石英尾砂主要化学成分分析结果见表1。经浮选云母后所得的石英尾砂主要成分为SiO2,含量92.33%;其次Fe2O3、Al2O3、K2O、Na2O等,其含量之和为6.76%;CaO、MgO等其他化学成分含量甚微。

表1 石英尾砂主要化学成分分析结果Tab 1. Analysis Results of The Main Chemical Components of Quartz Tailings

3 原则流程

在原料配比、熔解、中和团聚、灼烧等条件试验基础上,确定绢云母石英片岩浮选尾砂提纯工艺原则流程见图1。

图1 石英尾砂提纯工艺原则流程Fig 1. Principle and Process Flow of Quartz Tailings Purification Process

4 试验过程与结果

4.1 原料配比

将石英尾砂与NaOH按照质量比1:2、1:3、1:4、1:5、1:6、1:7充分混合均匀,在700℃温度下进行熔解,探索石英尾砂碱熔的最佳原料配比。

实验过程中发现,当石英尾砂与NaOH按照质量比在1:4以下时,石英尾砂不能熔解完全,有残渣。石英尾砂与NaOH混合熔解时,二者质量比达1:4以上时,方可实现石英尾砂完全熔解,熔液清亮无残渣。因此,原料配比是石英尾砂能否实现彻底熔解的关键因素之一。从确保熔解充分的角度考虑,确定石英尾砂与NaOH最佳质量比为1:4~1:6。图2。

4.2 熔解试验

石英尾砂与NaOH混合熔解是使石英尾砂中SiO2与NaOH反应形成硅酸钠,从而打破SiO2晶格内化学键,使晶格内杂质元素释放到溶液中,石英尾砂由固相转变为液相。

在石英尾砂与NaOH质量比1:4~1:6的配比条件下,进行熔解温度500℃、550℃、600℃、650℃、700℃和750℃的熔解温度条件实验。由图3可知,随着熔解温度升高,所得高纯石英的产率和回收率同步提高明显。解温度低于600℃时,石英尾砂不能够被完全熔解,导致所得高纯石英粉产率和回收率均低于90%。当溶解温度达到650℃后,高纯石英的产率和回收率基本不再提高,石英尾砂完全熔解,熔液清亮无残渣,因此确定最佳溶解温度为650℃。熔解温度亦是石英尾砂能否熔解完全的又一关键因素。

4.3 中和团聚试验

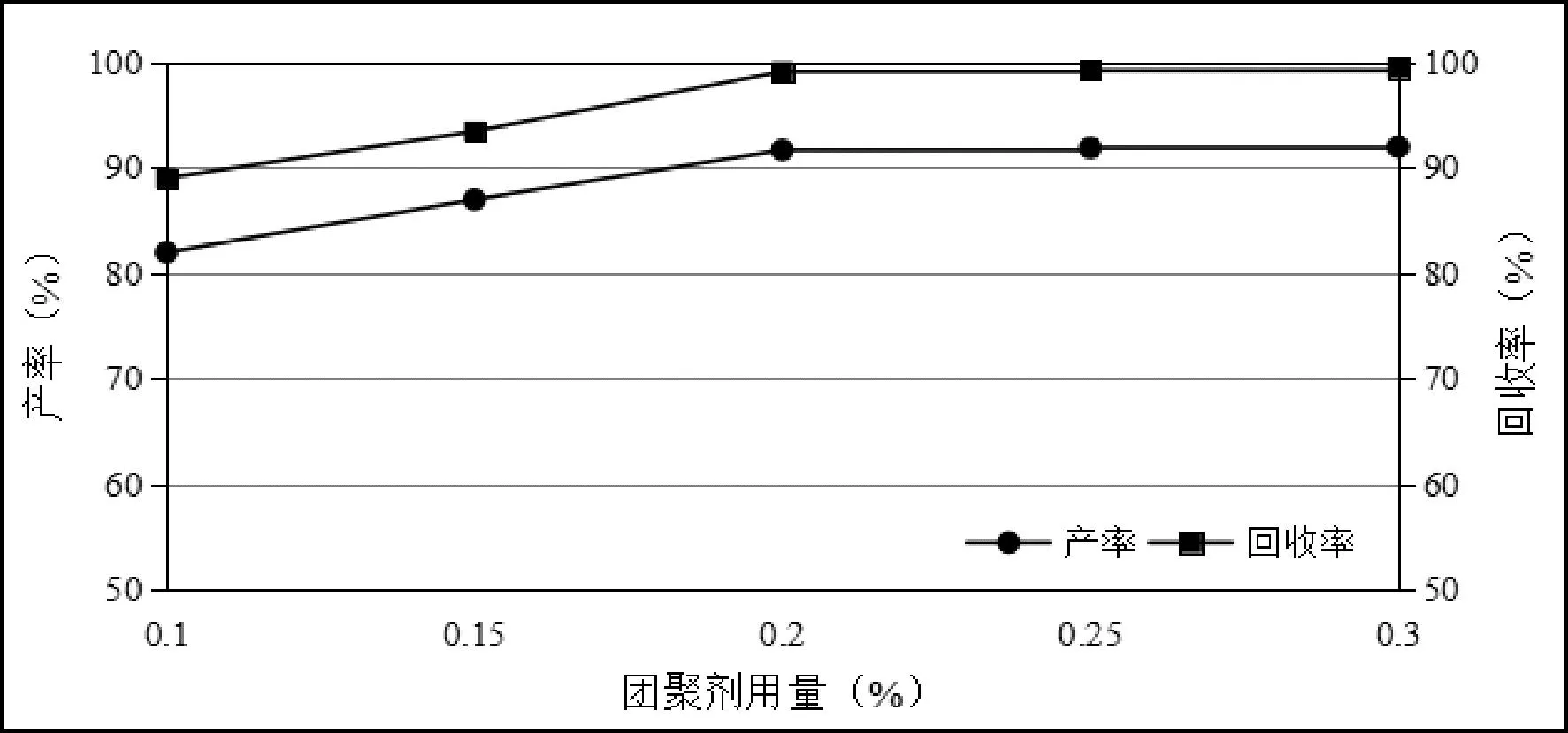

熔解后熔液冷却后,加入过量盐酸中和NaOH,并调整pH值到6以下,使硅酸根离子转变为硅酸,再添加团聚剂将析出的硅酸进行团聚。硅由液相转变为固相,再通过固液分离,使团聚后的硅酸与溶液中杂质实现彻底分离。团聚剂用量试验结果见图4。

图4 团聚剂用量试验Fig 4. Agglomerating Agent Dosage Test

团聚剂的用量不大,但对于高纯石英粉的产率和回收率,以及固液分离效果却有很大影响。由图4可知,随着团聚剂用量增加,所得高纯石英粉的产率和回收率逐渐提高;当团聚剂用量低于0.2%(相对于石英尾砂)时,由于用量不足无法团聚生成的全部硅酸而使产率有所损失、回收率偏低。而团聚剂用量过多,导致固液分离时过滤速度过慢,但并不能提高高纯石英粉的产率和回收率。因此确定团聚剂适宜用量为0.2%(相对于石英尾砂)。

4.4 灼烧试验

灼烧是将固液分离所得的稠状硅酸脱水和高温分解产生高纯石英粉。温度较低时,硅酸逐渐被烘干而脱水。硅酸脱水后,在高温条件下持续加热可分解生成SiO2。实验过程发现,700℃高温灼烧时,硅酸即可由稠状逐渐变为干块状,连续灼烧30min后可使硅酸分解为SiO2和水,从而得到纯度为99.9%粉末状高纯石英粉。

5 结 论

(1)利用绢云母石英片岩经预先脱泥浮选云母后获得石英尾砂为原料可提纯制备高纯石英粉。

(2)原料配比和熔融温度是实现石英尾砂提纯的两大关键因素。采用石英尾砂与NaOH质量比1:4~1:6进行熔解、中和至pH值至6以下、团聚剂用量0.2%、700℃灼烧30min的提纯工艺,可获得高纯石英粉产率92%,SiO2纯度99.9%的良好指标。

(3)采用本文研究的提纯工艺,通过使石英尾砂及其中的杂质由固相转变为液相,再通过中和调整pH和团聚作用使SiO2再由液相转变为固相,借助化学反应打破SiO2晶格内Si和杂质元素之间的化学键,使石英晶格中采用物理法提纯无法去除的气液包裹体类和类质同象类等杂质转移到熔液中,再通过固液分离使其得以有效去除即可获得高纯石英粉。