实心轮胎生产过程中常见的质量问题和解决方法

2024-01-18宋国星左义军路瑞彪冯瑞东冯守贤

宋国星,左义军,路瑞彪,张 烁,冯瑞东,冯守贤

[YOKOHAMA TWS特瑞堡轮胎工业(河北)有限公司,河北 邢台 054000]

实心轮胎以不需要充气、不存在刺穿漏气、负荷下变形小、载荷量大、启动阻力小以及使用维修方便等优点而广泛应用于叉式起重机和载货拖车等工程机械车辆上,尤其适用于易燃易爆环境及苛刻路面低速高载环境,而充气轮胎无法满足这些使用环境和车辆的要求。

实心轮胎按材料可以分为橡胶实心轮胎、聚氨酯轮胎和填充轮胎。实心轮胎是非公路型轮胎,结构特殊,为避免轮胎使用过程中因过热导致损坏,不得用于公路运输及超速、长距离、长时间连续运行。

实心轮胎生产工艺精简,硫化是其重要的工序,虽然很多问题出现在硫化工序,但实际上与前面工序有着密切的关系,甚至与设计也存在着本质的关联。

根据多年的工作经验,本研究主要介绍橡胶实心轮胎(以下简称实心轮胎)在硫化工序中呈现出来的主要问题,分析问题产生的原因,并提出相应的解决方法[1-5]。

1 胶层气泡或脱层

实心轮胎气泡问题主要出现在胎冠,局部有明显鼓泡现象,轻者用手按压有回弹感,一般不会很深,如图1所示;严重的鼓泡(见图2)是按压不动的,无回弹感,切开断面后会发现其在偏中心位置,且至少有2层胶片脱开,伴有蜂窝状气孔。

图1 表面气泡

图2 冠部鼓泡

1.1 原因分析

(1)硫化不充分,蒸汽温度和硫化压力低,导致轮胎表面有气泡(鼓包),严重的会在轮胎内部呈蜂窝海绵状。

(2)在成型时胶层间未压实或胶料混炼不均匀,致使单层胶片内留有微小气泡和层间被裹入气体,导致轮胎表面或内部出现气泡。

(3)胶层间有油污杂质、水、褶子、窟窿和胶料中挥发分较多等,使气体在后续合模排气过程中未完全排出模腔,并在硫化过程中受热膨胀,从而形成气泡或脱层。

(4)成型时胎坯胶料不足,胶料在模腔内致密性差,没有充分充满模腔,合模时未能通过胶料的挤压排出模腔内气体。

1.2 解决方法

(1)增大蒸汽温度和硫化压力检测频率,保证硫化参数符合工艺要求,可增加温度、压力报警指示和自动调节装置,确保异常状态时及时响应;调整硫化工艺参数,延长硫化时间和提高硫化压力,确保硫化过程中有足够的时间和压力;规范工艺操作,缩短胎坯入模时间,保证烘胎房温度稳定和烘胎时间,必须做到先进先出;调整胶料配方或使用其他助剂,提高硫化速率。

(2)胎坯装模后增加合模排气次数,使模腔内气体充分排出;增加模具关键部位的排气孔;延长粗炼和细炼时间,确保胶料混炼均匀;采用门尼粘度较大的胶料时,增大成型压辊的压力,缠绕时及时刺破胶料上的气泡,胎坯从冠部交叉刺扎气孔,深度控制在冠厚的1/2。

(3)成型前认真检查混炼胶胶片表面是否有未干的隔离剂及是否在停放期内,要特别注意胶料使用前的防潮措施,必要时可进行干燥;成型前认真检查成型机上是否有润滑脂,发现后要及时清理干净,并增加油脂防溢装置;成型过程中发现胶片打褶和有窟窿时要返工重新操作;加强工艺操作培训,制定胎坯外观质量规范,避免出现不良胎坯。

(4)严格执行工艺操作规范,成型时确保施工质量符合要求;根据溢出胶料重新计算适宜的溢胶量,可适当增大溢胶量,以提高胶料在模腔内的致密性,通过胶料的挤压排出窝存的气体;定期校验成型秤,保证其使用精确度。

2 表面杂质印痕、重皮

重皮多发生在胎侧,局部有重叠分层的现象,轮胎在使用时易从该部位裂开造成报废,如图3所示,胎冠表面杂质印痕如图4所示。

图3 胎侧重皮

图4 胎冠表面杂质印痕

2.1 原因分析

胶料在生产过程中加工温度过高,硫化时装模温度过高,胎坯在模具内停留时间过长、升温过快及胶料焦烧时间过短等都容易引起胎侧重皮;胎坯形状不合理及与模具侧部尺寸差距过大等使胶料在模腔内的流动距离过大,容易产生胎侧重皮;胎坯变形过大及有油污、杂质也容易产生表面杂质印痕、重皮。

2.2 解决方法

严格控制胶料生产工艺,防止胶料发生焦烧;严格控制胎坯的形状和尺寸,掌握烘胎停放时间,防止胎坯变形,并可根据胎坯形状和尺寸加工专用停放工具;保持胎坯表面清洁,被污染时应清洁干净;胎坯装入模具后应及时合模加压硫化,在合模发现异常时,应暂停装模硫化;调整胶料配方中的防焦剂用量,延长胶料焦烧时间,提高操作安全性。

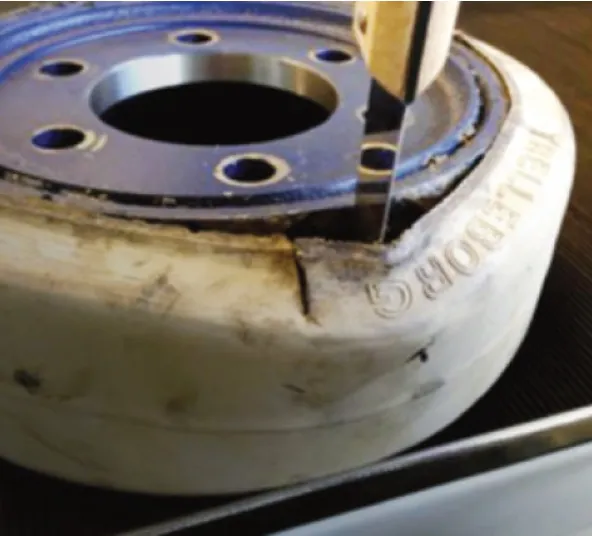

3 橡胶与金属粘合不良

压配式、粘合式实心轮胎的生产都是在金属与橡胶间涂刷胶粘剂开姆洛克,然后经高温硫化粘合在一起。轮胎在使用过程中发生的脱层现象多是橡胶与金属轮辋分离(见图5),直接造成轮胎报废,损失严重,因此杜绝因粘合不良发生的脱层是行业内非常重视和需要控制的关键问题。

图5 橡胶与轮辋脱开

3.1 原因分析

(1)金属件表面处理不当,抛丸时间短,抛丸不彻底;钢丸颗粒磨损严重,钢丸硬度低,导致金属表面粗糙度小;抛丸不均匀,局部未抛丸到;抛丸后未吹灰或吹灰处理不干净。

(2)涂刷开姆洛克工艺稳定性差,涂刷不均匀及太薄、漏涂和污染等都影响粘合效果。底涂和面涂过厚和流挂(见图6),胶粘剂层内出现剪切破坏、断裂;抛丸后未及时涂刷开姆洛克,金属基材已被污染或氧化;开姆洛克过期或涂刷后超时失效;开姆洛克搅拌不均匀,底涂和面涂的工具混用;漏涂其中一种开姆洛克;开姆洛克干燥时间短,未完全干透;涂刷后的金属基材表面未进行遮盖保护。

图6 开姆洛克流挂

(3)胶料与金属件上的开姆洛克硫化性能不匹配,不能产生交联反应,粘合力小。

(4)硫化温度和压力过低,胶料在模腔内致密性差,与金属接触压力小,粘合效果不良。

3.2 解决方法

(1)严格执行工艺操作规范,金属基材抛丸、吹灰、涂刷开姆洛克要均匀;及时更换抛丸机钢丸,保证抛丸均匀一致,达到抛丸工艺要求的效果。

(2)加强和完善开姆洛克涂刷工艺,确保开姆洛克搅拌均匀,防止开姆洛克漏涂、少涂、流挂,发现涂刷不良应及时返工处理;对抛丸后的金属基材应在8 h内涂刷开姆洛克,并使用塑料薄膜保护,防止污染;禁止使用过期的开姆洛克,已涂刷开姆洛克的金属基材需在规定时间内使用,如果超过规定时间,需重新抛丸和涂刷;底涂和面涂避免混用涂刷工具,并依据涂刷面积选择合适的工具;底涂后应确保完全干燥再进行面涂;推荐开姆洛克干膜厚度为:底涂5~10 μm,面涂15~25 μm。

(3)改进胶料配方,提高胶料与金属的粘合力,必要时可开发粘合层胶料;优化硫化和补强体系,使粘合层起到过渡作用,防止胶料与金属脱层。

(4)适当调整硫化工艺参数,提高硫化压力和温度,保证开姆洛克发挥最大粘合效果;增加合模排气次数,防止金属与胶料间存有空气而影响粘合效果。

(5)在与胶料粘合的金属表面增加排气孔,硫化过程中有利于金属与胶料间的空气排除,排气孔在使用过程中发挥散热作用。

4 表面撕裂和胶须断裂

轮胎表面撕裂和胶须断裂常发生在开模时,轮胎被模具刮伤,胶须根部断裂形成凹孔会影响轮胎整体外观,严重时造成直接报废,如图7所示。

图7 胶须断裂

4.1 原因分析

(1)脱模方式不合理,轮胎在出模时倾斜;脱模剂溶质沉淀、喷涂雾化不均匀。

(2)硫化条件制定不合理,硫化温度过高等导致轮胎过硫化,造成胶料拉伸强度等物理性能下降。

(3)模具设计排气孔过深,胶须过长,且排气孔加工粗糙,胶须在排气孔中受热吸附力增大,脱离困难,导致从根部断裂。

4.2 解决方法

(1)规范工艺操作,脱模剂雾化喷涂均匀;改善轮胎出模方式,不得暴力出模;使用脱模剂前应充分搅拌。

(2)调整胶料配方,提高胶料的抗拉伸性能;通过适当调整硫化工艺参数,缩短硫化时间等减小轮胎过硫化程度。

(3)改变模具排气孔方向,缩短排气孔长度。

5 变色

变色主要发生在环保无痕型轮胎表面,轮胎表面有严重色差(见图8),影响外观质量。

图8 轮胎变色

5.1 原因分析

(1)胶料混炼不均匀,硫化剂和促进剂等用量过大,迁移到轮胎表面。

(2)防老剂在胎侧表面发生氧化反应,生成红褐色物质,造成轮胎表面略带红褐色。

(3)芳烃油析出胶料后在阳光照射下反光,造成轮胎色差较大。

(4)模具有污垢,硫化过程中污垢进入轮胎表面。

(5)硫化机热板上、下温度不均匀,导致胶料中硫黄等物质析出。

5.2 解决方法

(1)加强胶料混炼工艺控制,提高胶料混炼均匀性,使胶料中各种配合剂分散均匀;采用不溶性硫黄和其他不易析出的助剂。

(2)改进胶料配方,调整防老化体系,采用防老剂DTPD/4020并用,提高胶料的耐老化性能、耐臭氧性能和耐屈挠性能。

(3)选择优质芳烃油,并加强对芳烃油的质量检测,杜绝使用杂质含量高的芳烃油。

(4)加强模具清洗,对模具内表面进行镀铬处理。

(5)调节硫化蒸汽温度,保证热板上、下温度均匀一致。

6 花纹块窝气和花纹块棱角呈圆形

轮胎花纹块窝气常表现为局部有湿润感,如图9所示,窝气严重会使花纹块棱角呈圆形,表层有蜂窝状小细孔,如图10所示。

图9 花纹块窝气

图10 花纹块棱角呈圆形

6.1 原因分析

(1)模腔内局部滞留气体,合模时未完全排出,影响传热,从而形成花纹块窝气和棱角呈圆形。

(2)模腔排气孔堵塞,排气不畅,传热不良,导致硫化不均匀,使花纹块出现窝气和棱角呈圆形。

(3)胶料中有气体或挥发性物质,闭模硫化过程中气体和挥发性物质无法完全排出。

(4)成型施工标准不合理,胎坯胶料不足,硫化压力低,模腔内气体无法完全排出。

6.2 解决方法

(1)对模具特定位置增加排气孔,保证胶料进入型腔后处于真空状态;增加合模排气次数;在模具上增加溢胶槽;在模具活侧板、活钢圈底部增加排气孔。

(2)对模具特殊位置排气孔打通,确保模具死角位置的气体可以排出。

(3)调整胶料配方,使硫化曲线平坦期延长,进一步优化混炼工艺,保证胶料混炼均匀。

(4)调整施工质量,适宜的溢胶量可将模腔内气体挤压排净;调整胎坯尺寸,胎坯外直径应接近模腔内直径。

7 崩花掉块

崩花掉块严重影响轮胎外观质量(见图11),修复也很困难,严重时直接造成报废,给企业带来很大损失。

图11 花纹崩花掉块

7.1 原因分析

(1)胶料混料不均匀,降低胶料的拉断伸长率、拉伸强度和抗撕裂性能。

(2)轮胎局部过硫化,而模具排气孔直径由内向外增大且方向与出胎方向垂直,轮胎在脱出时受到的撕裂力较大。

(3)脱模剂喷涂时未充分雾化,喷涂不足或不均匀,未形成隔离膜,致使硫化时轮胎在模腔内粘附力大,出模时造成损伤。

(4)启模操作不当,快速或暴力出模,致使轮胎被模具刮伤。

(5)模具花纹复杂、排气孔多,且花纹块数量多而密集,出模过程中轮胎倾斜,花纹块被模具损伤。

7.2 解决方法

(1)确保胶料混炼均匀;加强胶料快检工作,严格控制不合格胶料掺用比例,并且确保掺用均匀。

(2)缩短硫化时间,或重新测温确定新的硫化工艺参数;调整胎面胶配方,防止轮胎表面胶料过硫化。

(3)胎坯装模前确保脱模剂雾化喷涂均匀,必要时可多喷一遍脱模剂;灌装脱模剂前必须搅拌均匀,防止溶质沉淀而起不到脱模效果。

(4)规范启模操作,禁止暴力出模,造成轮胎损伤。

(5)花纹复杂的模具可改造成活络式,方便轮胎出模;合理设置模具排气孔,减少出胎时花纹块被撕裂的现象;对于特殊花纹模具,可设计为能沿花纹方向转动的旋转模具。

8 冠部裂口

轮胎冠部裂口发生在上下模缝之间(见图12),常伴有模缝胶边过厚缺陷,影响外观质量。轻微裂口发生在表面,长度不超过1/5圆周,深度不超过3 mm;严重裂口深度达到5 mm,长度超过1/3圆周,直接造成轮胎报废。

图12 冠部裂口

8.1 原因分析

(1)模具设计溢胶槽尺寸过小或位置和方向不合理,合模时多余的胶料不能有效排出。

(2)胎坯成型施工质量设计值偏大,合模过程中模腔内多余的胶料不能排出。

(3)胶料配方设计不合理,胎面胶的硫化速率快于内部胶料。

(4)硫化蒸汽温度过高,导致模具温度高,胎面胶的硫化速率上升快于内部胶料,从而使内部胶料开始硫化时向外膨胀,造成裂口;上下模具温度不一致,温差较大。

(5)硫化压力高,合模力不足,在硫化中后期模具会轻微张开。

(6)模具结构复杂,硫化过程中胶料中的挥发物从冠部合模位置集中释放,突破冠部已完全固化表面,形成裂口。

(7)硫化设备压力不稳定,液压系统间歇式掉压和补偿压力。

8.2 解决方法

(1)增大模具溢胶槽尺寸,调整周向和纵向溢胶槽分布,使模腔内多余的胶料可流动排出。

(2)标定胎坯质量和溢胶率,适当减小胎坯施工标准质量,溢胶率控制在0.5%~1%。

(3)调整胶料配方,可通过测温试验分析和改进,使胎面胶与内部胶料的硫化速率匹配。

(4)降低硫化蒸汽温度,保证上下模具温度一致,确保传热速度相同。

(5)根据实际情况,重新测算并降低硫化过程中的设定压力。

(6)对于花纹复杂的模具,可以在花纹处增加弹簧气套。

(7)通过压力表检测设备状态,如有异常应停止装模并检修液压系统。

9 冠部露中间层

轮胎冠部露中间层是完全不允许的,会严重影响整体胶层分布结构,对轮胎使用性能造成不良影响。露中间层一般发生在模缝的溢胶槽处,如图13所示。

图13 冠部露中间层

9.1 原因分析

(1)胎坯成型时,尺寸及质量不符合施工标准,胎坯过大或胎侧包胶过厚,施工质量设计不合理。

(2)上下热板不平整,合模后模具有缝隙,模腔胶料会从缝隙过多流出。

(3)胎坯装模时未装平,合模时受力不均匀,对离模口近的一侧造成挤压变形。

(4)模具溢胶槽设计不合理,过多和过大都会影响排胶,造成单个溢胶槽溢胶多,影响整体胶层结构分布。

(5)硫化时模具未在热板或垫板正中,模具受力不均匀,造成单个溢胶槽溢胶多。

(6)模具模口有磕碰或凹陷损伤,硫化过程中胶料从缝隙处流出过多,带出中间层胶。

9.2 解决方法

(1)严格执行施工标准,胎侧包胶不应过厚;对施工尺寸和宽度重新标定,可根据标定结果调整施工质量,溢胶率控制在0.5%~1%。

(2)检查硫化机上下热板水平度,对不平整的热板进行修复。

(3)确保每条胎坯装模平正,必要时增加模具对中辅助工具。

(4)减小模具溢胶槽尺寸,并将溢胶槽数量减少至3—4个。

(5)轮胎硫化时确保模具在热板或垫板正中。

(6)检查模具模口是否有磕碰损伤,对凹陷损伤位置进行修复。

10 结语

根据试验数据统计并结合经验,灵活采用以上措施,及时调整操作工艺规程,使操作标准化、制度化、稳定化;对成型问题较多的规格产品制定专用的生产工艺,重新确定硫化条件,同时对胶料配方硫化速率匹配性进行调整和优化,使成品轮胎一次合格率由99.1%提高到99.8%,成品回修率和市场退赔率由调整前的1%和0.2%降低到0.45%和0.05%,用户满意度大幅提高,取得了良好的社会效益和经济效益。