机械制造过程质量控制研究

2024-01-18李锦平

李锦平

(中国电建集团成都电力金具有限公司,四川成都 610000)

1 机械制造概述

机械制造是一门涉及设计、加工、装配和质量控制等多个领域的工程学科,旨在将原材料转化为各类机械产品。该领域包括了从微小零件到庞大设备的广泛范围,涵盖了汽车、航空航天器、工业机械、电子设备等多个行业。机械制造的过程通常包括设计师通过计算机辅助设计软件(CAD)创建产品模型,然后使用计算机数控机床(CNC)等工具进行材料加工。在整个制造过程中,质量控制起着至关重要的作用,以确保最终产品符合预定的标准和性能要求。机械制造的不断发展推动了工业领域的进步,同时也促使了制造技术的不断创新和提升。

2 机械制造过程质量控制的重要性

2.1 保障产品一致性和性能稳定性

机械制造过程质量控制的重要性体现在确保产品的一致性和性能稳定性上。通过严格监控和调整制造过程中的关键参数,可降低产品的变异性,使每个制造出来的产品都能够符合设计要求,并保持稳定的性能水平,对满足客户需求、建立品牌信誉至关重要。

2.2 降低生产成本和提高效率

质量控制有助于发现并纠正制造过程中的问题,防止不良品的产生。通过减少废品和返工,企业可降低生产成本,提高生产效率。稳定的制造过程还有助于提高设备的利用率,减少停机时间,从而增强企业的竞争力。

2.3 符合法规和标准要求

在许多行业中,产品须符合一系列法规和标准,以确保其安全性、可靠性和环境友好性。通过严格的质量控制,制造商可确保其产品符合相关法规和标准的要求,避免因产品质量问题而面临法律责任和市场惩罚。

3 机械制造过程质量控制的关键要素

3.1 精度与误差

机械制造的核心在于精度的控制,因为即便微小的误差也可能在产品最终的性能上产生巨大的影响。采用高精度的制造设备可显著减少误差,例如,数控机床的位置控制精度可达到亚毫米级别。在实际制造中,通过实时测量和反馈系统,能够有效监测和修正误差,确保产品尺寸和形状的一致性。

3.2 人工因素

人工是机械制造过程中一个至关重要的质量控制要素。操作人员的技能水平、培训程度及对质量意识的理解直接影响产品的制造质量。为确保一致性和稳定性,制造企业需要实施全面的培训计划,提高操作人员的技能水平,同时设计合理的工作流程和操作规程,减少人为误差的可能性。

3.3 材料与环境

材料的选择和环境条件对机械制造的质量控制至关重要。合适的原材料须符合产品的设计和性能要求,而不良的材料可能导致产品质量下降。此外,环境条件如温度、湿度等也可能对制造过程和产品性能产生影响。因此,企业需要在材料采购、储存和生产环境管理方面实施有效的控制措施,确保在良好的材料和环境条件下完成制造任务。

3.4 定期维护和校准

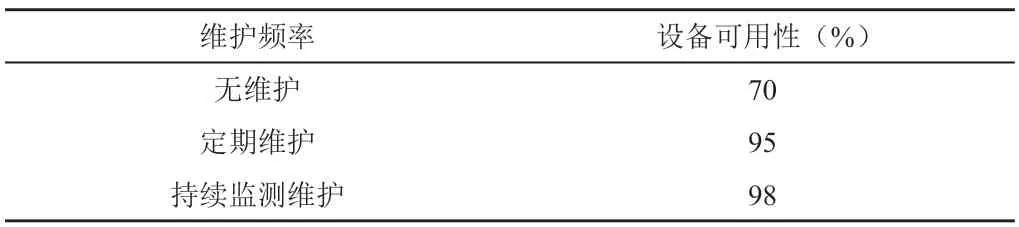

先进的制造设备需要定期维护和校准,以确保其性能和稳定性。数据表明,采用定期维护和监测的设备在使用寿命内能够保持95%以上的工作效率,而未维护的设备则可能在短时间内性能急剧下降。有效的设备监测系统能够提前预警潜在故障,避免生产中断和质量问题。设备维护对生产效率的影响见表1。

表1 设备维护对生产效率的影响

4 机械制造过程质量控制的关键问题

4.1 制造过程中的变异性

在机械制造领域,制造过程中的自然变异性是一项不可避免的挑战,其涉及原材料、工艺参数和设备性能等多个方面。

(1)原材料的差异可能源自不同批次、供应商或生产地,即便规格相同的材料也存在微小的成分变化。以某制造公司为例,其购买相同规格的铝合金,但不同供应商的生产工艺差异导致铝合金的硬度、强度等物理性质出现微妙差异,这种差异在制造中引入变异性,使一些产品零件更易受到外部冲击。

(2)工艺参数的波动。在生产线上,温度、湿度、加工速度等参数的波动可能影响零部件的尺寸和形状。例如,在数控机床上进行零件加工时,刀具磨损或机床微小振动都会导致加工后零件尺寸略有变化。

(3)设备性能的变化。随着时间推移,机械制造设备,尤其是数控机床、注塑机等,可能出现漂移或性能下降。这可能导致产品尺寸和质量的变异,除非设备得到及时的维护和校准。

4.2 人为误差

人为误差可能源于多方面,具体如下:①操作人员的技能水平和培训水平不足,导致无法准确执行复杂的制造任务;②即使操作人员接受了培训,操作规程不清晰或不易理解也会导致误解或错误执行;③工作环境和设备的人机界面设计,如模糊的控制界面或不直观的指导信息,可能导致误操作和误解;④沟通不足可能使得操作员未能正确理解任务要求,进而引发质量标准的不一致性。因此,有效管理和减少人为误差,包括提高操作人员技能水平、优化操作规程、改善人机界面设计及加强沟通机制,是确保机械制造质量的重要措施。

4.3 实时监测不足

目前,部分制造企业仍依赖传统的离线质检方法,使得质量问题在产品制造完成后才被发现。这种延迟可能导致质量问题长时间存在而未被察觉,从而增加了废品率和生产成本。实时监测不足导致生产人员无法及时发现制造过程中的偏差并进行调整。例如,在机械加工中,如果工艺参数发生变化而没有及时监测系统进行反馈,将难以迅速纠正问题,导致不良品率上升。此外,实时监测的不足,还会导致无法及时获取制造过程的数据进行分析,而使得企业难以实现生产流程的持续改进。缺乏实时监测系统可能导致不合格产品进入市场,增加售后服务成本,同时对企业声誉和客户满意度造成负面影响。因此,引入先进的实时监测技术,包括传感器、自动化系统和数据分析工具,至关重要,以确保及时发现并纠正质量问题,提高生产效率和产品质量。

4.4 技术水平不匹配

技术水平不匹配对产品质量和生产效率会带来不利影响。这一挑战体现在多个方面,其中包括使用陈旧设备。有些制造企业仍在依赖性能和精度较低的老旧生产设备,使得企业的技术水平滞后,难以满足现代制造的要求,也使得适应新的制造标准和客户需求变得困难。技术水平不匹配可能成为制约制造业持续改进和创新的瓶颈,影响企业在市场上的竞争力。因此,提升技术水平,引入先进的生产技术和设备,是确保机械制造业保持竞争力和适应市场变化的迫切需求。

5 机械制造过程质量控制的策略

5.1 采用实时监测系统

采用实时监测系统是机械制造过程中提高质量控制的关键举措之一。该系统利用先进的技术,如传感器、自动化系统和数据分析工具,实时收集、传输和分析制造过程中的关键数据。采用实时监测系统的具体内容:①数据采集和传输。通过在生产设备和制造过程中安装传感器,实时监测系统能够收集各种数据,如温度、压力、振动等,涵盖了制造过程中的关键参数。这些数据被传输到中央控制系统,实现了全面的实时监测。②实时分析和反馈。中央控制系统使用数据分析工具对采集的信息进行实时处理和分析。通过比对预定的质量标准和工艺参数,系统能够迅速检测到任何偏离标准的异常情况。一旦发现问题,系统可立即发出警报并提供相关的反馈。③及时解决问题。实时监测系统的最大优势在于其使得问题能够在制造过程中被即时发现和解决。操作人员或自动化系统可迅速采取纠正措施,防止不良产品的生产,有助于减少废品率,提高产品一致性。④优化生产过程。通过长期积累的实时数据,企业可进行深入的生产过程分析。这种分析有助于发现潜在的优化空间,改善工艺流程,提高生产效率和资源利用率。⑤预测性维护。实时监测系统还可用于预测设备的维护需求。通过分析设备性能数据,系统可预测设备可能出现的故障,从而实施预防性维护,减少设备停机时间,提高生产稳定性。

5.2 优化机械制造的工艺流程

优化机械制造的工艺流程是确保生产效率、降低成本及保证产品质量的关键措施,涵盖多个方面,包括以下内容:①通过优化原材料选择与管理,确保高质量的原材料供应和合理的库存管理;②通过详细的工艺规划与设计,利用先进的工程设计软件来提高零部件排布和设备布局的效率;③引入自动化和数控技术提高生产效率和产品质量,可加速生产速度、提高一致性和精度;④建立高效的生产调度系统,确保设备和人力资源的最佳利用;⑤在整个生产过程中强化质量控制,借助实时监测系统及时发现和纠正质量问题;⑥通过定期的员工培训,确保员工熟练掌握最新的工艺技术和操作规程,并鼓励员工提出改进建议;⑦设备的定期维护和保养是确保生产连续性和产品一致性的关键;⑧树立可持续改进的文化,激发员工的积极性和创造性,推动企业不断提升工艺流程。通过这些综合策略,机械制造企业可逐步改善工艺流程,提高产品质量及竞争力,同时更好地适应市场变化和客户需求的提升。

5.3 实施工序质量监测与控制

为确保机械制造的产品质量和提高制造效率,实施工序质量监测与控制至关重要。通过一系列有效对策,企业可在各制造工序中实现全面的质量控制,具体如下:①制订明确的质量标准,例如,在某汽车制造中,通过规范引擎零部件的尺寸、材质等标准,确保产品一致性;②引入在线检测系统,如在电子设备制造中使用视觉检测系统,可实时监测零部件装配情况,减少不良品率;③建立统一的数据收集与分析平台,如通过整合各工序的数据,企业可进行深入分析,发现问题;④设立过程控制点,确保每个制造步骤符合质量标准;⑤通过实时监测关键参数,如在金属加工中监测温度和压力,有效避免产品变形或裂纹。这些对策的综合应用可提高产品质量、降低生产成本及废品率,提升生产效率,从而增强市场竞争力。

6 结束语

在当今激烈竞争的市场环境下,提高产品质量是企业生存和发展的关键。精度与误差、人工、材料与环境、制造设备等因素综合影响机械制造的整体质量水平。通过文章提出的对策,企业能够更加全面、系统地进行质量管理,从而在市场中脱颖而出。然而,质量控制是一个不断优化的过程,需要企业持续改进和创新。希望文章能够为机械制造企业提供实用的指导,促进整个行业的可持续发展。