多类型旋风除尘器壁面磨损对比研究

2024-01-17刘浩成宋印东

戴 健,王 月,刘浩成,王 磊,宋印东

(1. 招商局重工(深圳)有限公司 技术中心, 广东 深圳 518054; 2. 江苏科技大学 能源与动力学院, 江苏 镇江 212100)

0 引言

旋风除尘器是一种应用十分广泛的气固分离装置,然而,气固两相流动导致壁面磨损已经成为制约这种设备发展的重要问题[1]。近年来,一些学者通过对除尘器结构、材质分析其产生磨损的原因,结果表明:不同入口结构除尘器环形空间壁面都是以“局部磨损”为主,但磨损区域略有不同。[2-3]赵新学、杨智勇、李琴等人研究了除尘器排尘口直径[4]、入口速度[5]、入口高宽比[6]对磨损的影响,结果表明:壁面磨损的整体变化趋势不随排尘口直径的改变而变化,都呈现局部磨损的形态;过大的高宽比也会加剧涡核摆动强度,加剧锥体底部的冲蚀磨损。邹康等分析了安装防磨结构对除尘器防磨性能的影响,结果表明:对常规旋风除尘器,其壁面冲蚀磨损速率从筒体顶端向下逐渐减小,在筒体L1/H1=0.8 以下区域,磨损速率基本保持不变,当粒径大于4 μm 时,可选择B1 型防磨除尘器提高防磨性能。[7]随着计算流体力学(Computational Fluid Dynamics,简称“CFD”)理论的逐渐成熟,CFD 技术在计算气固两相流动的问题中发挥着重要的作用。[8-9]高助威等基于DPM 模型对旋风除尘器进行流动数值模拟,从颗粒浓度分布和停留时间对顶灰环及壁面磨损现象进行分析,结果表明:壁面处的颗粒浓度呈螺旋状灰带分布,灰带的宽度和螺距不同;在环形空间顶板下方存在顶灰环现象,而且顶灰环分布不均匀。[10]范军领等对除尘器内部流场与磨损特性进行数值模拟,研究了磨损对除尘器分离性能的影响,结果表明:与未磨损时相比,局部磨损厚度50 mm 时,3 μm 粒径颗粒的分离效率由74.38%降至54.97%。[11]艾志久等通过计算流体力学方法研究了常规和防磨减阻旋风除尘器的防磨减阻机理,结果表明:常规除尘器容易发生严重的局部磨损,而防磨减阻旋风除尘器冲蚀磨损区域较为均匀;在同一粒径下,防磨减阻旋风除尘器的壁面磨损速率远小于常规旋风除尘器。[12]这些通过计算流体力学进行壁面磨损的相关研究,对旋风除尘器防磨结构设计有重要意义。本文以三种常见除尘器(扩散式旋风除尘器、标准比例式旋风除尘器和XCX 型单管长锥体旋风除尘器)为研究对象,分析其磨损部位和分布规律,比较磨损速率数值,为加强此类除尘器壁面防磨提供数值模拟方法和依据。

1 理论基础

1.1 工作原理

旋风除尘器主要包括矩形入口、上半圆筒体部分、下半圆锥体部分、底部排尘口以及上部排气管。其工作原理主要是含尘空气以一定速度进入筒体内部,气流绕着筒体做圆周运动的同时,受重力作用,沿着圆筒和锥体向下做螺旋线运动。直径较大的颗粒会由于离心力的作用被甩到筒壁,与筒壁碰撞后失去惯性沿着壁面下落到排尘口,大部分颗粒在这个过程分离完成。小部分未捕集到的颗粒会在逐渐缩小的锥体底部汇集,根据“旋转矩不变”的原理,气流会携带着极小部分未捕集完成的小直径颗粒由下到上地做螺旋线运动,这被称为内旋流。经过这么一个过程,绝大部分大粒径颗粒被捕集完成,但也有少部分未被捕集到的颗粒出现逃逸现象。[13]

1.2 控制方程

CFD 控制方程如式(1)所示:

式中,列向量F、G、H称为通向量;列向量J代表源项(体积力和体积热流可略去为零);列向量U代表解向量。

1.3 离散相计算方程

不计粒子间相互的作用,对单个颗粒而言,根据牛顿第二定律,得到它的运动方程如式(2)所示:

式中,mp代表粒子质量;up代表粒子速度;∑F代表粒子受到的合力。

粒子所受到的力有附加质量力、黏性阻力、重力、压力、Basset 力、布朗力等等,利用Fluent 中的粒子作用力微分方程对离散相粒子的轨迹进行了求解。粒子受力平衡方程式为:

式中,u代表流体相速度;up代表颗粒速度;μ 代表流体动力黏度;ρ 代表流体密度;ρp代表颗粒密度;dp代表颗粒直径;Re代表相对雷诺数;CD代表曳力系数;gx代表X方向重力加速度;Fx代表X方向的其他作用力。

除尘器壁面磨损是由颗粒与壁面发生碰撞造成的,是一个复杂的冲蚀磨损过程。在壁面和颗粒材料、颗粒浓度确定的情况下,磨损率取决于颗粒速度、撞击频率、撞击角度、颗粒粒径等。其数学形式为:

式中,Rerosion代表磨损速率;Nparticals代表单位面积碰撞的颗粒数目;m˙p代表颗粒质量流率;C(dp)代表颗粒粒径相关函数;α 代表颗粒与壁面碰撞的角度;f(α)代表与碰撞角度相关的函数;b(up)代表与颗粒碰撞速度相关的函数;AFace代表壁面计算单元面积。

2 模型建立与边界条件设置

2.1 模型建立

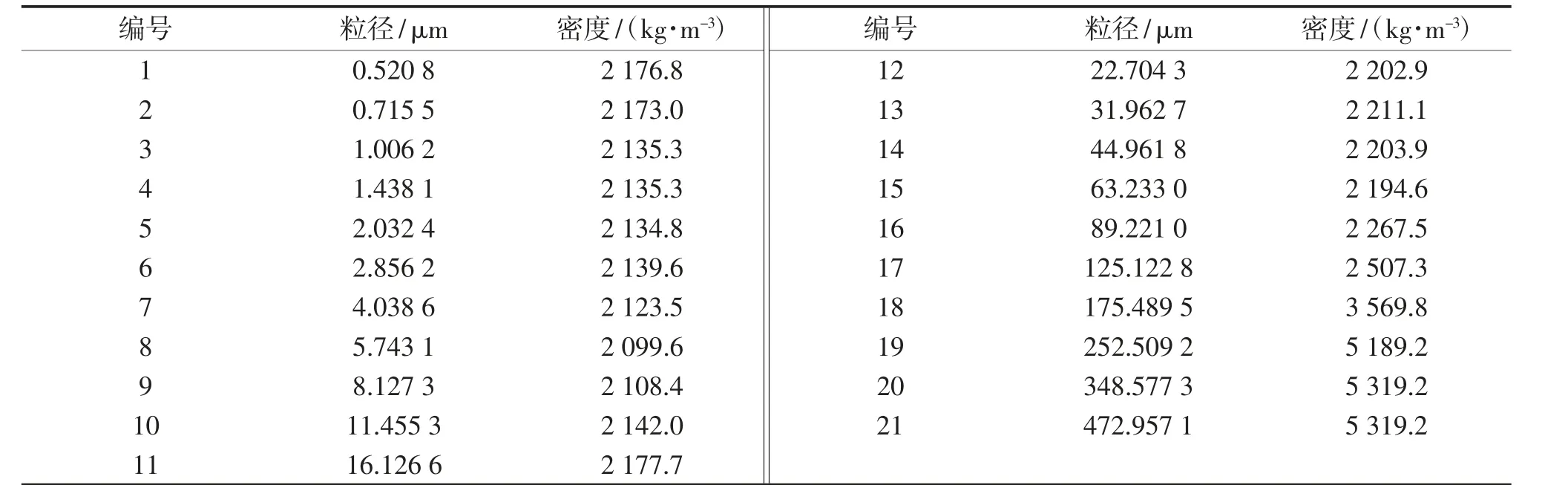

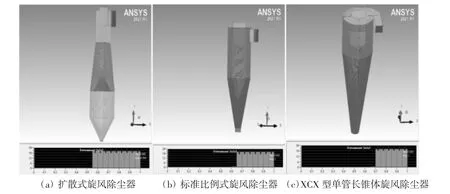

基于扩散式旋风除尘器、标准比例式旋风除尘器以及XCX 型单管长锥体旋风除尘器三种不同的模型来进行模拟计算,通过对比不同除尘器壁面磨损速率最大值来分析出最适合该工况下的模型。图1 为不同除尘器的几何模型。根据某大型船舶制造企业旋风除尘器与滤筒除尘器总处理风量数据得知,单个旋风除尘器的处理风量大约为10 000 m3/h。为保证实验条件的一致性,本文设定以上三种旋风除尘器的处理风量为9 000 m3/h。颗粒以大型船舶制造企业的钢材预处理线旋风除尘器和滤筒除尘器在一定时间内捕集的粉尘作为实验样本[14],具体参数如表1 所示。

表1 粉尘样本物理参数测试数据

图1 除尘器几何模型

2.2 网格划分

使用结构化网格对三种不同的旋风除尘器进行网格划分。结构化网格的优势在于网格质量更高、数据结构简单、计算收敛速度更快、更接近于实际工况等。三种不同旋风除尘器的网格如图2 所示。

图2 三种旋风除尘器的结构化网格划分

2.3 边界条件及数值计算模型

本文运用流体力学仿真软件Fluent 对旋风除尘器模型边界条件以及数值计算模型进行设置,使用常温空气作为流场内气体流动介质,空气密度ρ=1.205 kg/m3。进风口类型设置为速度进口,方向垂直于进口面向除尘器内部;顶部排气管设置为压力出口,根据实际以标准大气压为其出口参数;底部排尘口以及所有壁面均设置为无滑移壁面。旋风除尘器内部的流动为气固两相耦合流动,颗粒相占比低于10%,属于稀疏相,所以采用DPM 模型。进风口及顶部排风口DPM 模型都设置escape,粒子流动速度设置为其相应模型的进风口空气流速。圆筒体壁面DPM 模型设置为reflect,认为粒子到达圆锥体壁面和排灰口即完成捕集,所以排灰口和圆锥体壁面DPM 模型设置为trap。在Fluent 模型设置上,湍流模型采用适用于高旋流的Realizable k-ε模型;近壁面处理采用标准壁面函数;数值计算方法为非交错网格下的SIMPLEC 算法;离散格式中压力插补格式采用Second order 格式;对流项均采用Second order Upwind 格式。

3 计算结果分析

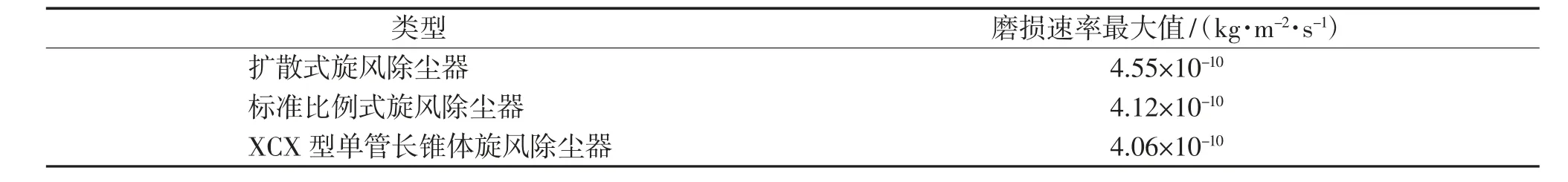

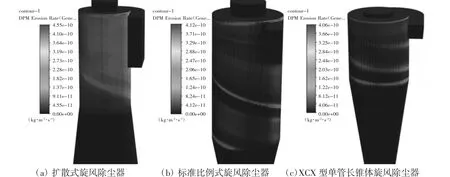

图3 为三种不同的旋风除尘器z=0 截面速度云图,从图中可以看出,气流速度沿着轴线呈现出明显的轴对称性。在圆柱筒体部分,气流速度的最小值点与轴线中心重合。在扩散式旋风除尘器中,由于内部挡板的作用,使的挡板下部分的气流速度很小,且几乎不变。在长锥体除尘器中,由于筒体直径大于其他两种,所以其最大速度明显小于其他两种除尘器。图4 为三种不同的旋风除尘器z=0 处的静压分布,从图中可以看出,静压沿着径向方向有着较好的对称性,同时由于三种除尘器的结构不同,静压的数值也有一定差异,但分布规律基本相同。图5 为三种不同旋风除尘器所追踪到的粒子轨迹。扩散式除尘器由于内部挡板的作用,使得粒子到达挡板附近的壁面上即被捕集完成,故挡板下方几乎没有颗粒轨迹。由粒子运动轨迹可知,进入除尘器的大部分粒子都被捕集,但也存在少部分粒子从排风管逃逸。图6 为三种旋风除尘器的冲蚀磨损云图,由图可看出,磨损区域一部分集中在顶面以下20 mm 范围内。出现这种现象的主要原因是由于旋风除尘器顶端的顶灰环(由于颗粒所受离心力、重力和曳力平衡时颗粒停留在某一位置做旋转运动)现象,另一部分的分布规律大致呈螺旋状分布。表2 为三种除尘器壁面磨损速率最大值比较。

表2 三种除尘器壁面磨损速率最大值比较

图3 三种不同的旋风除尘器z=0 处的速度分布

图4 三种不同的旋风除尘器z=0 处的静压分布

图5 三种不同的旋风除尘器粒子运动轨迹

图6 三种不同的旋风除尘器冲蚀磨损云图

4 结束语

本文通过建立三种不同的旋风除尘器模型进行模拟计算,分析计算结果得到其壁面磨损区域一部分集中在顶面以下20 mm 范围内,另一部分磨损在筒体大致呈螺旋状分布。计算内容能为大型船舶制造企业钢材预处理线除尘器选型提供了理论依据,为除尘器壁面的防磨数值模拟提供了计算方法。