换热管的布管对挠性薄管板应力场影响的有限元分析

2024-01-17叶增荣

叶增荣

(南京金凌石化工程设计有限公司,江苏 南京 210042)

管壳式余热锅炉通常采用带圆弧过渡段的挠性薄管板结构,而挠性薄管板在不同工况下的应力分布规律是多变且复杂的【1-4】。不同工况下,余热锅炉中换热管的布管(包括换热管的排列方式、换热管中心距、布管区的范围等)均可能对挠性薄管板的应力分布产生不同的影响。其中换热管中心距的改变将导致管板强度削弱系数发生变化,进而影响管板应力。布管区的范围变化在不同工况下也将对管板应力产生不同的影响。压力载荷单独作用的工况下,增大布管区的范围有利于加强换热管对管板周边的支撑作用;而有温差载荷作用的工况下,增大布管区的范围又将在很大程度上限制管板周边的挠性变形能力,同时布管区外侧的换热管孔在靠近管板周边的部位将出现应力干涉现象。目前对于此类问题的研究还很少,究竟采用何种布管方式能够有效地改善挠性薄管板的受力状态值得被进一步研究。本文以某硫磺回收装置中的余热锅炉为研究对象,分别建立包含不同的换热管排列方式、换热管中心距、布管区范围的有限元模型,分析布管变化对不同工况下挠性薄管板应力分布规律的影响。相关结果可以为挠性薄管板的工程设计提供有益的参考。

1 结构与参数

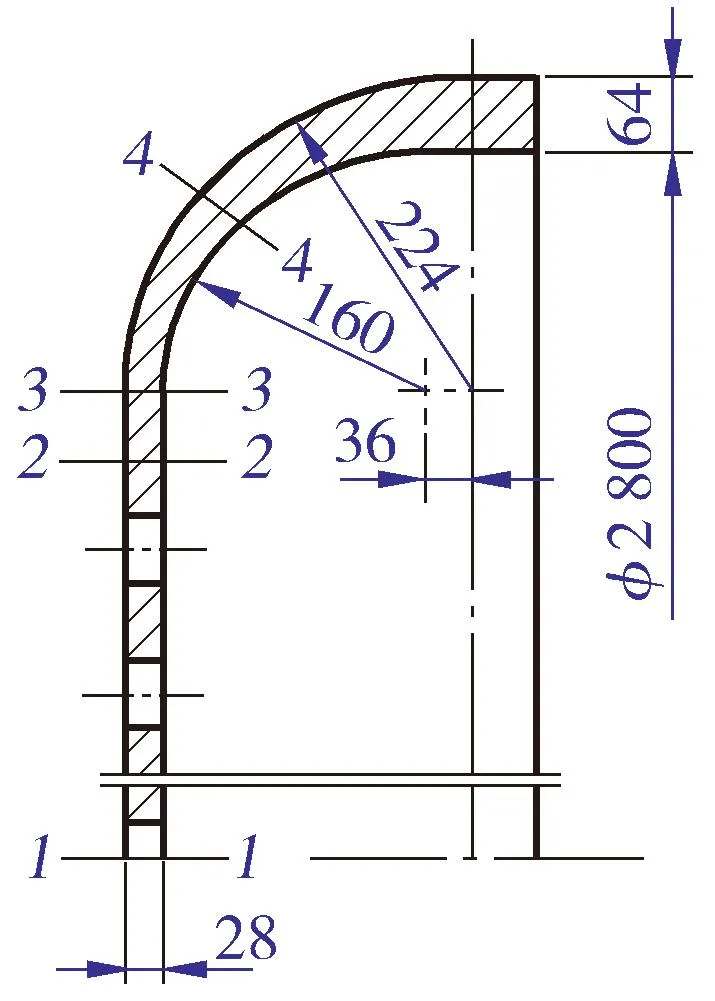

某余热锅炉基本设计参数见表1,设备的主要几何尺寸及主要受压元件材质见表2。图1为挠性薄管板的结构尺寸及分析路径示意,其中路径1-1为管板布管区中心沿管板厚度方向的最短路径;路径2-2为管板非布管区沿管板厚度方向的最短路径;路径3-3为管板非布管区与圆弧过渡段交界处沿管板厚度方向的最短路径;路径4-4为管板圆弧过渡段转角处沿厚度方向的最短路径。

图1 挠性薄管板的结构尺寸及分析路径示意

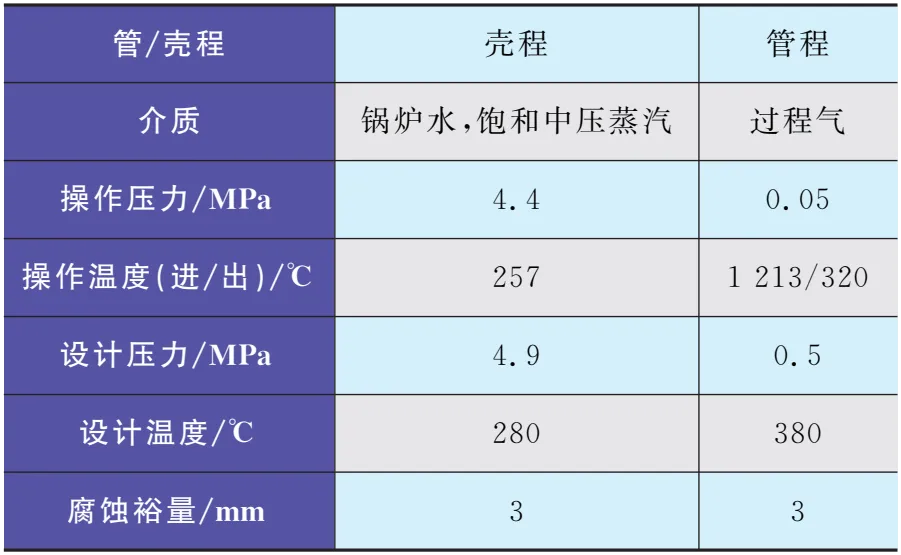

表1 某管壳式余热锅炉设计参数

表2 设备主要几何尺寸及主要受压元件材质

2 计算工况

管壳式余热锅炉主要承受壳程压力Ps、管程压力Pt、管壳程温差载荷ΔT的作用。

不计入温差载荷ΔT时,由于Ps、Pt均为正压力,两者同时作用造成的管板变形方向相反,对管板产生的应力将部分抵消,因此Ps+Pt工况并非最危险工况,不需要计算。而Pt非常小,其单独作用工况也不需要计算。所以,仅将Ps单独作用工况作为计算工况进行分析。

计入温差载荷ΔT时,若Pt与ΔT同时作用,两者所造成的管板变形方向相反,对管板产生的应力也将部分抵消,而若Ps与ΔT同时作用,则两者造成的管板变形方向相同,对管板产生的应力将发生叠加,因此仅需将Ps+ΔT工况作为计算工况进行分析。

综上,管壳式余热锅炉的计算工况考虑Ps单独作用和Ps+ΔT两种工况。

3 有限元模型

3.1 几何模型的建立

有限元模型进行如下简化【5-9】:

1) 根据结构对称性及承载特性,有限元模型取该余热锅炉前端周向的1/4,壳程筒体与换热管长度取壳程总长度的1/2, 忽略开孔接管和鞍座;

2) 管板与换热管为全焊透结构,单元是相互连接的,不考虑接触关系;

3) 陶瓷保护内套管与换热管之间不存在间隙;

4) 应力计算时不考虑高温热防护结构与废热锅炉承压元件间变形不一致问题。

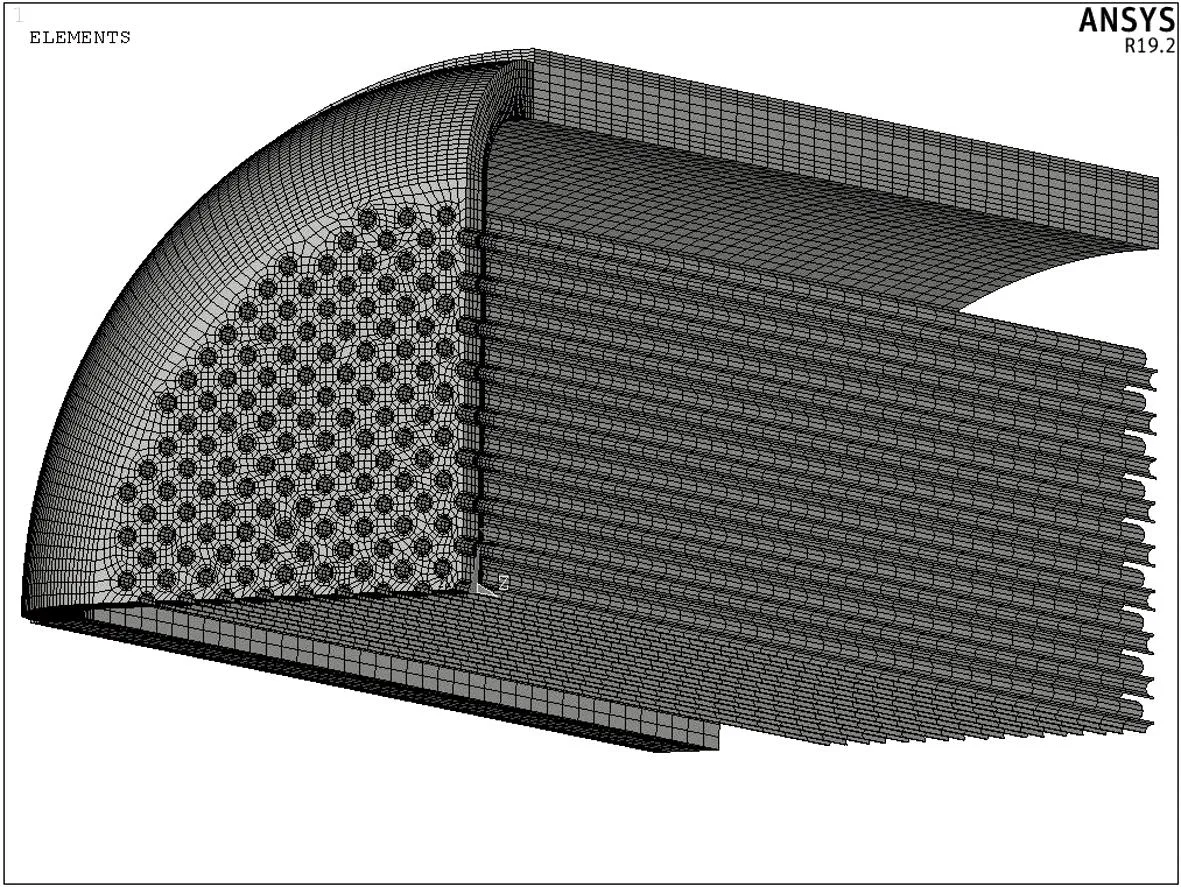

3.2 单元的选取

温度场分析都采用的是8节点热分析单元SOLID70,热应力场分析都采用的是8节点结构分析单元SOLID185。有限元模型的网格划分见图2。

图2 有限元模型网格划分

4 换热管中心距对挠性薄管板应力分布的影响

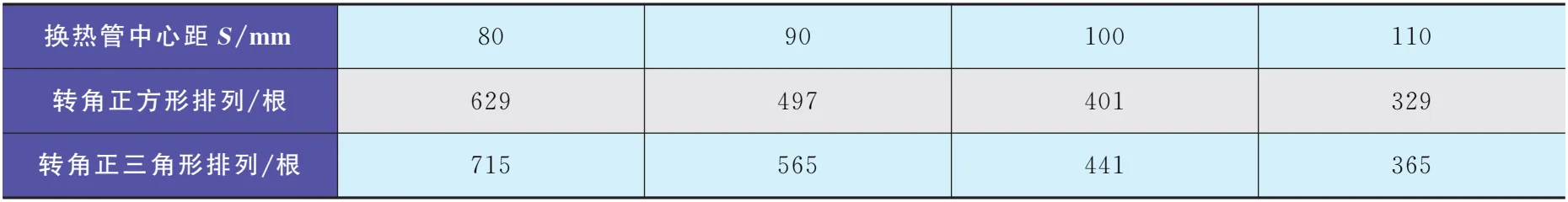

管壳式余热锅炉中的换热管通常采用转角正方形或转角正三角形的排列方式。对于换热管中心距的数值,相关标准中的规定并不完全一致。SH/T 3158—2009中规定换热管中心距不应小于1.25倍的换热管外径;GB/T 151—2014附录M中规定换热管中心距不应小于1.3倍的换热管外径,且相邻管头焊缝边缘的净距离不小于6 mm。表2中换热管中心距S如果按SH/T 3158—2009的规定应不小于75 mm;而按GB/T 151—2014附录M的规定应不小于78 mm。实际建立的有限元模型分别按转角正方形和转角正三角形布管,换热管中心距S分别取80,90,100和110 mm。在布管限定圆直径保持2 320 mm不变的条件下,不同换热管中心距对应的布管根数见表3。由表3可见,随着换热管中心距的增大,换热管的布管根数不断减少。换热管中心距相同时,采用转角正三角形排列的布管根数大于采用转角正方形排列的布管根数。

表3 不同换热管中心距对应的布管根数

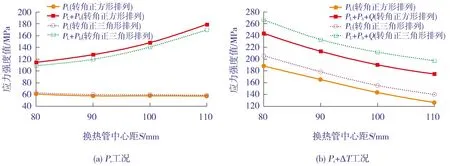

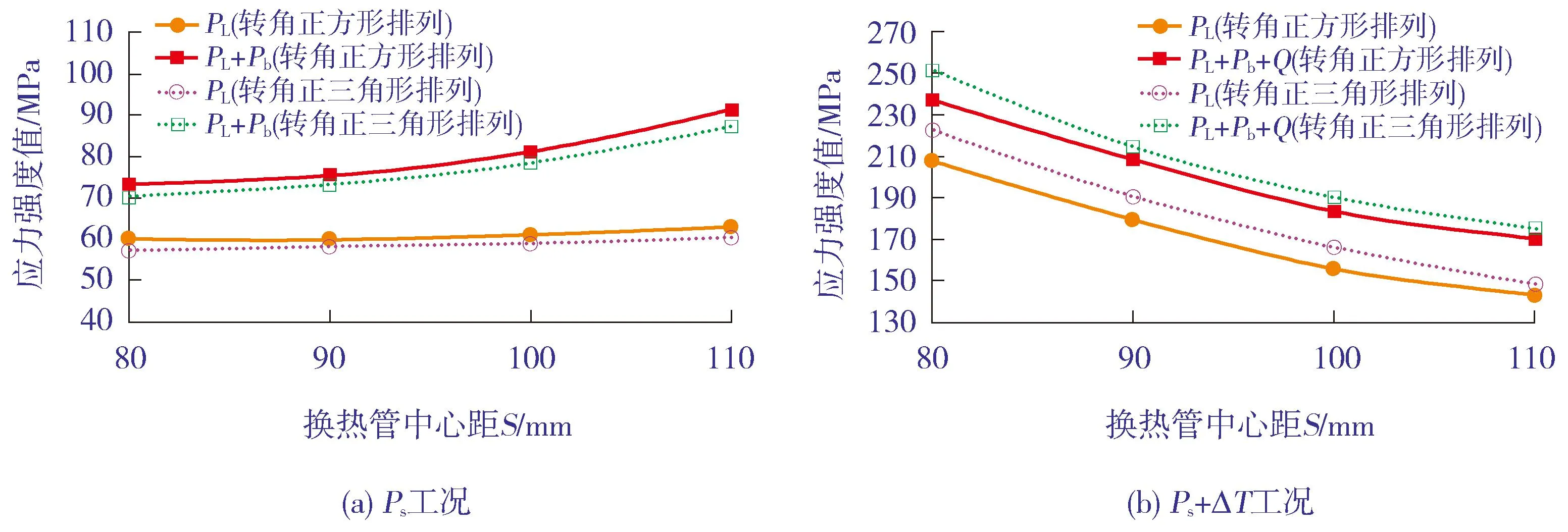

Ps工况和Ps+ΔT工况下换热管中心距的变化对挠性薄管板不同路径处各分类应力的影响见图3~图6。图3~图6中出现的符号解释详见JB 4732—1995(2005年确认)标准。

图3 不同工况下,换热管中心距变化对挠性薄管板路径1-1处各分类应力的影响

Ps工况下,除管板圆弧过渡段处的弯曲应力可归为一次加二次应力外,管板其余部位的弯曲应力均归为一次薄膜加一次弯曲应力;而Ps+ΔT工况下,管板各部位的弯曲应力均归为一次加二次应力。

由图3(a)可见,Ps工况下,随着换热管中心距的增大,路径1-1处一次薄膜加一次弯曲应力(PL+Pb,下同)几乎不变。

由图3(b)可见,Ps+ΔT工况下, 随着换热管中心距的增大,路径1-1处的一次加二次应力(PL+Pb+Q,下同)呈小幅增大的趋势。

由图4(a)可见,Ps工况下,随着换热管中心距的增大,路径2-2处一次局部薄膜应力几乎不变,而一次薄膜加一次弯曲应力则随着换热管中心距的增加而增大,且换热管中心距越大,一次薄膜加一次弯曲应力的增幅越明显。

图4 不同工况下,换热管中心距变化对挠性薄管板路径2-2处各分类应力的影响

由图4(b)可见,Ps+ΔT工况下,随着换热管中心距的增大,路径2-2处的一次局部薄膜应力及一次加二次应力均呈不断下降的趋势。其中,转角正方形排列时,一次加二次应力由243.4 MPa下降至174.7 MPa;转角正三角形排列时,一次加二次应力则由266.4 MPa下降至197.2 MPa。

由图5(a)可见,Ps工况下,随着换热管中心距的增大,路径3-3处一次局部薄膜应力不变,而一次薄膜加一次弯曲应力则逐渐增大。

图5 不同工况下,换热管中心距变化对挠性薄管板路径3-3处各分类应力的影响

由图5(b)可见,Ps+ΔT工况下,随着换热管中心距的增大,路径3-3处一次局部薄膜应力值及一次加二次应力值均呈下降的趋势。

由图6(a)可见,Ps工况下,随着换热管中心距的增大,路径4-4处一次局部薄膜应力不变,而一次加二次应力则呈不断增大的趋势。

图6 不同工况下,换热管中心距变化对挠性薄管板路径4-4处各分类应力的影响

由图6(b)可见,Ps+ΔT工况下,随着换热管中心距的增大,路径4-4处一次局部薄膜应力先减小而后保持不变,而一次加二次应力则呈先减小而后又增大的趋势。其中,转角正方形排列时,一次加二次应力先由321.8 MPa减小至 298.1 MPa,后又由298.1 MPa不断增大至329.3 MPa;转角正三角形排列时,一次加二次应力先由313.5 MPa减小至289.3 MPa,后又由289.3 MPa不断增大至321.2 MPa。

由图3~图6可以看出,管板中受换热管中心距变化影响最大的部位是管板周边的非布管区。不同工况下换热管中心距的变化对管板周边非布管区内应力的影响完全相反。一方面,Ps工况下换热管中心距的增大将削弱换热管对管板的支撑作用,管板周边非布管区及圆弧过渡段处的应力均将显著上升;另一方面,Ps+ΔT工况下换热管中心距的增大又有利于提高管板周边的挠性,有利于协调管板、换热管与壳体之间的热膨胀差,管板周边非布管区的应力将显著下降。对于管板的圆弧过渡段处的应力,换热管中心距既不宜过小也不宜过大,否则均可能导致该处的应力水平明显升高。

图7(a)~图7(d)和图8(a)~图8(d)为不同工况、不同排列方式情况下,换热管中心距分别取S=80 mm和S=110 mm时对应的挠性薄管板应力强度云图。由图7和图8可以看出:Ps工况下,当S=80 mm时,两种换热管排列方式对应的管板中的最大应力强度值均位于布管区外侧的换热管孔处;随着换热管中心距的增大,当S=110 mm时,管板中的最大应力强度值转移至管板的圆弧过渡段转角区内侧,且最大应力强度值明显增大。Ps+ΔT工况下,当S=80 mm时,两种换热管排列方式对应的管板中的最大应力强度值也位于布管区外侧的换热管孔处。随着换热管中心距的增大,布管区外侧换热管孔处的高应力水平明显下降;当S=110 mm时,管板中的最大应力强度值已转移至管板圆弧过渡段转角区的内侧,且最大应力强度值明显下降。

图7 转角正方形排列时,换热管中心距S=80 mm和S=110 mm对应的挠性薄管板应力强度云图

图8 转角正三角形排列时,换热管中心距S=80 mm和S=110 mm对应的挠性薄管板应力强度云图

5 布管区的范围对挠性薄管板应力分布的影响

以下取换热管中心距S=90 mm不变,并分别取布管限定圆直径2 200,2 320和2 440 mm进行研究。不同的布管限定圆直径对应的布管根数见表4。由表4可见,换热管的布管根数随着布管限定圆直径的增大而增加。布管限定圆直径相同时,采用转角正三角形排列的布管根数均大于采用转角正方形排列的布管根数。

表4 不同布管限定圆直径对应的布管根数

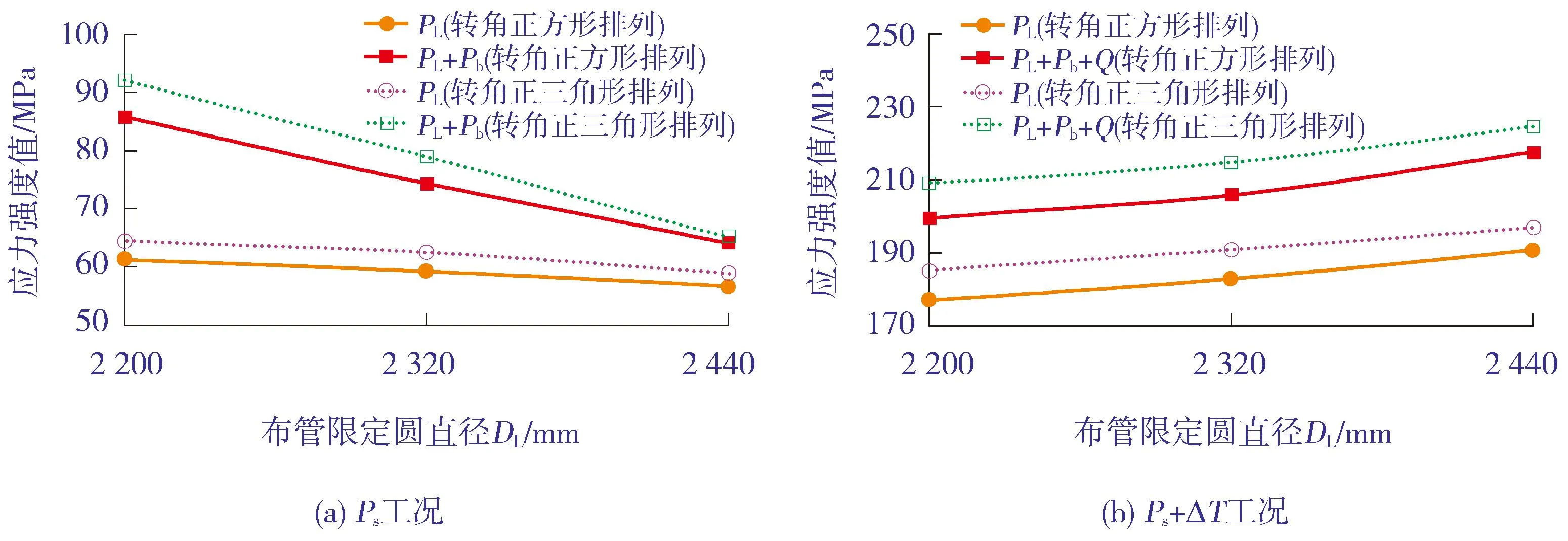

Ps和Ps+ΔT工况下布管限定圆直径的变化对挠性薄管板不同路径处各分类应力的影响见图9~图12。

图9 不同工况下,布管限定圆直径对挠性薄管板路径1-1处各分类应力的影响

由图9(a)可见,Ps工况下,随着布管限定圆直径的增大,路径1-1处的一次薄膜加一次弯曲应力小幅下降。

由图9(b)可见,Ps+ΔT工况下, 随着布管限定圆直径的增大,路径1-1处的一次加二次应力略有增加。

由图10(a)可见,Ps工况下,随着布管限定圆直径的增大,路径2-2处一次局部薄膜应力几乎不变,而一次薄膜加一次弯曲应力明显呈线性下降的趋势。其中,转角正方形排列时,一次薄膜加一次弯曲应力由198.4 MPa减小至65.0 MPa;转角正三角形排列时,一次薄膜加一次弯曲应力由238.8 MPa减小至74.3 MPa。

图10 不同工况下,布管限定圆直径对挠性薄管板路径2-2处各分类应力的影响

由图10(b)可见,Ps+ΔT工况下,随着布管限定圆直径的增大,路径2-2处一次局部薄膜应力几乎不变,一次加二次应力也明显下降,但降幅逐渐趋缓。其中,转角正方形排列时,一次加二次应力由281.8 MPa下降至202.8 MPa;转角正三角形排列时,一次加二次应力由295.9 MPa下降至212.9 MPa。

由图11(a)可见,Ps工况下,随着布管限定圆直径的增大,路径3-3处一次局部薄膜应力变化较小,而一次薄膜加一次弯曲应力小幅下降。

图11 不同工况下,布管限定圆直径对挠性薄管板路径3-3处各分类应力的影响

由图11(b)可见,Ps+ΔT工况下,随着布管限定圆直径的增大,路径3-3处一次局部薄膜应力和一次加二次应力均小幅增大。

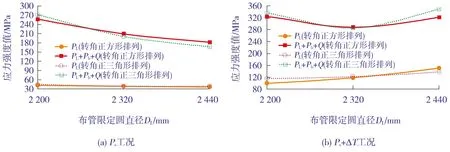

由图12(a)可见,Ps工况下,随着布管限定圆直径的增大,路径4-4处一次局部薄膜应力几乎不变,而一次加二次应力则呈明显下降的趋势。其中,转角正方形排列时,一次加二次应力由257.0 MPa下降至182.2 MPa;转角正三角形排列时,一次加二次应力由271.8 MPa下降至167.4 MPa。

图12 不同工况下,布管限定圆直径对挠性薄管板路径4-4处各分类应力的影响

由图12(b)可见,Ps+ΔT工况下,随着布管限定圆直径的增大,路径4-4处一次局部薄膜应力小幅增大,而一次加二次应力则呈先减小后又增大的趋势。其中,转角正方形排列时,一次加二次应力先由325.2 MPa减小至288.3 MPa,后又由288.3 MPa增大至321.9 MPa;转角正三角形排列时,一次加二次应力先由337.3 MPa减小至286.4 MPa,后又由286.4 MPa增大至349.8 MPa。

由图9~图12可以看出,Ps工况下,随着布管限定圆直径的增大,布管区的范围相应扩大,有利于强化对管板周边的支撑作用,在压力载荷作用下,管板周边非布管区和圆弧过渡段的转角处应力都将明显下降。Ps+ΔT工况下,过度扩大布管区的范围将严重压缩管板周边非布管区的宽度,从而限制管板周边的挠性变形能力,不利于减小管板、换热管与壳体之间的热膨胀差,此外,布管区外侧的换热管孔过于靠近管板周边转角处,也将加剧二者之间的应力干涉现象,最终使圆弧过渡段的转角处应力明显升高;相反,过度缩小布管区的范围,不断扩大管板周边非布管区的宽度,将严重削弱布管区及管板周边圆弧过渡段处对管板非布管区的支撑作用,在压力载荷与温差载荷同时作用时,管板周边非布管区势必发生严重的弯曲变形,进而加剧管板周边非布管区与圆弧过渡段处变形的不协调,最终导致圆弧过渡段的转角处应力明显升高。

图13(a)~图13(d)和图14(a)~图14(d)为不同工况、不同排列方式情况下布管限定圆直径分别取DL=2 200 mm和DL=2 440 mm时对应的挠性薄管板应力强度云图。由图13和图14可以看出:Ps工况下,两种换热管排列方式对应的管板中的最大应力强度值均位于管板周边圆弧过渡段的转角处内侧,随着布管限定圆直径的增大,管板的最大应力强度值明显下降;Ps+ΔT工况下,随着布管限定圆直径的增大,管板中的最大应力强度值由布管区外侧的换热管孔处转移至管板周边圆弧过渡段的转角处内侧,管板的最大应力强度值也明显下降。

图13 转角正方形排列时布管限定圆直径DL=2 200 mm和DL=2 440 mm对应的挠性薄管板应力强度云图

6 结论

在挠性薄管板的设计原则中,最重要的原则是应当保证挠性薄管板比刚性管板具有更好的挠性, 保证挠性过渡段在高温高压作用下能够充分有效地变形, 以改善管板的整体应力分布, 而换热管的布管范围和布管方式恰恰是影响挠性薄管板挠性的最重要也是最容易被忽视的因素之一。换热管的布管范围和布管方式是否合理直接决定着挠性薄管板的使用寿命。本文对不同工况下换热管的布管范围和布管方式的变化对挠性薄管板应力分布影响进行了有限元分析, 得出如下结论:

1) 不同工况下,换热管的布管变化对挠性薄管板不同部位应力分布的影响差异很大,且对其受力状况的影响效果完全不同。

2) 受换热管中心距变化影响最大的部位是管板周边的非布管区。Ps工况下,随着换热管中心距的增大,管板周边非布管区及圆弧过渡段处的应力均呈现明显升高的趋势。Ps+ΔT工况下,随着换热管中心距的增大,挠性薄管板周边非布管区的应力明显下降,而圆弧过渡段转角处内侧的应力则呈先减小而后又逐渐增大的趋势。

3) 布管限定圆直径的增大对不同工况下管板应力的影响完全不同。Ps工况下,随着布管限定圆直径的增大,管板周边非布管区及圆弧过渡段的转角处应力都将明显下降。Ps+ΔT工况下,随着布管限定圆直径的增大,管板周边非布管区的应力明显下降,而圆弧过渡段转角处内侧的应力则呈先减小后又增大的趋势。

4) 分析结果表明,换热管布管时,管板周边非布管区的环带宽度既不宜过宽也不宜过窄。Ps+ΔT工况下,管板周边非布管区宽度过窄将严重限制管板周边的挠性变形能力,不利于协调管板、换热管与壳体之间的热膨胀差,而布管区外侧的换热管孔过于靠近管板周边转角处,将发生严重的应力干涉现象,最终使圆弧过渡段转角处的应力明显升高。管板周边非布管区宽度过宽又将严重削弱布管区和管板周边圆弧过渡段处对管板非布管区的支撑作用,压力与温差载荷共同作用的情况下,管板周边非布管区势必会发生严重的弯曲变形,进而加剧管板周边非布管区与圆弧过渡段处变形的不协调,最终也将导致圆弧过渡段的转角处应力明显升高。

5) 以改善管板周边非布管区及圆弧过渡段转角处内侧的高应力水平为目标,通过调整换热管中心距和布管限定圆直径,优化换热管的布管,对不同工况下的挠性薄管板进行有限元分析,可以有效改善不同工况下挠性薄管板的整体受力状况。