高压蒸汽透平进汽系统焊缝失效修复及预防策略

2024-01-17郑显伟周群群何睿丰

郑显伟,何 俊,周群群,何睿丰

(1. 中国石油化工股份有限公司化工事业部,北京 100728; 2. 中石化湖南石油化工有限公司,湖南 岳阳 414000)

某公司合成氨装置2007年建成投用,其压缩机组的高压蒸汽透平进汽系统主体材质为12Cr1MoVG,设计压力为10.8 MPa,操作压力为9.7 MPa,设计温度为545 ℃,运行温度为 520 ℃。自2007年以来,先后出现7处共计9次焊缝失效开裂问题。焊缝失效开裂情况可分为3个阶段。第一阶段为2015年4月20日首次发现焊缝裂纹至2017年5月大修前发现6处8条裂纹。2017年5月装置大修期间,对高压蒸汽透平进汽系统所有焊缝进行了全面检验修复。第二阶段为2017年大修至2018年2月,再次发现1处裂纹,及时采取了带压堵漏措施,至装置停工检修,对泄漏段以及一处π形弯进行了部分更换。第三阶段为2018年10月高压蒸汽透平进汽系统修复至2019年10月大修前。

为了确定2015年以来发生的多处焊缝开裂的失效原因是否相同, 分别于2017年、 2018年两次取样进行失效分析。

1 失效原因分析

1.1 断口形貌、焊缝组织及裂纹分析

断裂表面均呈现明显的条状纹理,且具有高低起伏的形貌,据此可以判定,多层多道焊缝在靠近熔合线母材侧区域沿着熔合线方向断裂后形成了条形纹理。

显微组织结构如图1(a)~图1(c)所示。由图1(a)~图1(c)可见:母材的金相组织为贝氏体+少量铁素体,发生了一定程度的组织球化,贝氏体仍保留原有的区域形态,但内部的碳化物已经发生了分散球化;焊缝和热影响区为贝氏体+少量铁素体,但焊缝中铁素体呈网格状析出【1】。

观察焊缝完好位置的接头横截面熔合线附近微观结构,发现了大量平行于熔合线倾斜方向分布的裂纹等缺陷。SEM照片见图2。

图2 焊缝完好区域熔合线附近SEM照片

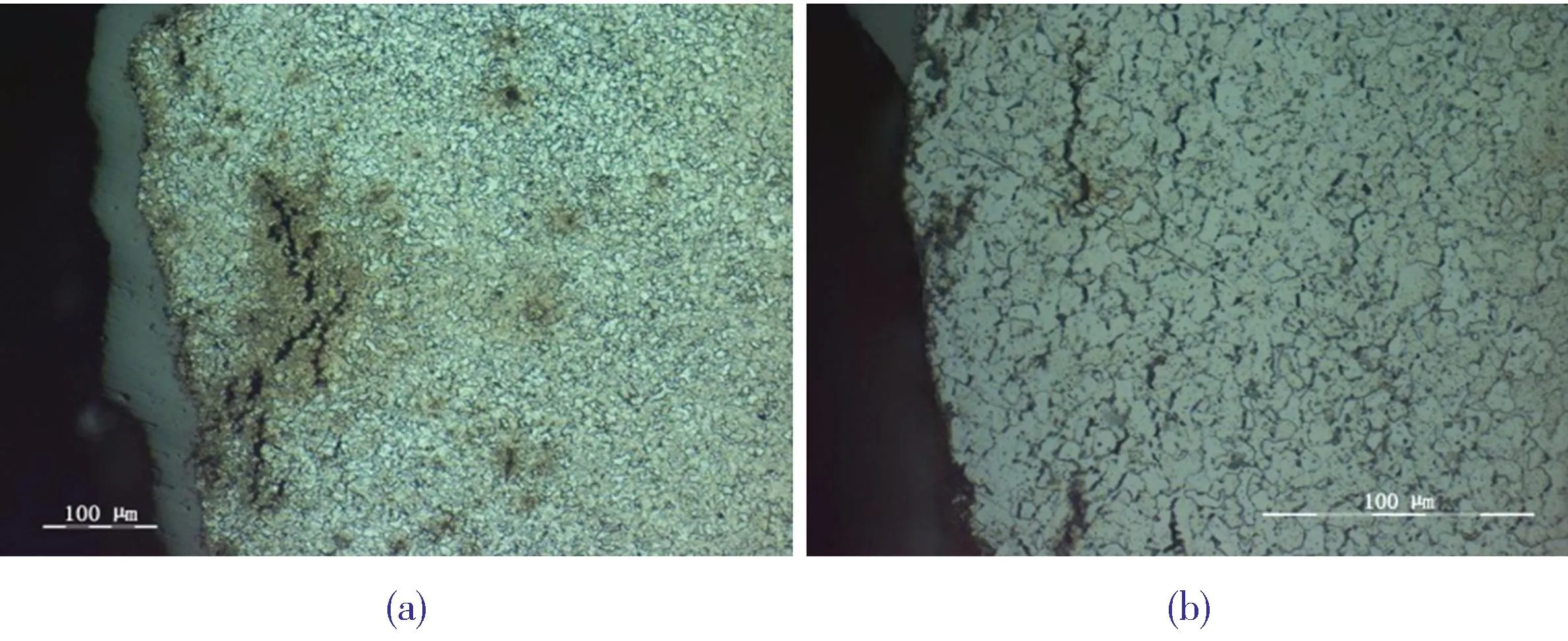

此外,靠近断口处存在多处裂纹群,如图3(a)~图3(b)所示。由图3(a)~图3(b)可见:裂纹群平行于断口方向断续分布,其中有的微裂纹开裂宽度已经比较明显。这些沿着断口分布的微裂纹与沿着熔合线发现的微裂纹,形态和分布相似,均为孔洞聚集形成的开裂。

图3 断口横截面附近平行于断裂方向的微裂纹

1.2 透平进汽系统受力分析

根据压缩机组竣工图及现场情况对进汽系统受力情况进行调查分析发现,现场管托、支吊架等局部有偏移,同时也存在支架型号、安装部位等与设计图纸不符的情况,说明原设计补偿量判定基准偏小。

高压蒸汽透平投用了10多年,期间开停车近90余次,现场部分隔热层沉降、弹簧支座失效,造成进汽系统局部应力过大和高温膨胀后不能复位。

1.3 压缩机组透平进汽系统焊缝失效原因分析

通过上述对焊缝的宏观和微观检查以及对裂纹形貌等进行的实验分析,同时结合现场透平进汽系统的运行状况,判定失效原因主要有以下几个方面。

1.3.1 高温蠕变及疲劳损伤的主要影响因素

高温蠕变及疲劳损伤的主要影响因素有以下几个方面:

1) 进汽系统长期在高温高压下运行,高温蠕变导致焊缝沿着靠近熔合线母材侧断裂,在断口表面形成了明显的高低起伏的条状纹理。焊接接头粗晶区韧塑性差,蠕变损伤在该特征区域形成大量的孔洞,沿着晶粒的边界呈链状分布,孔洞聚集产生微裂纹【2】。

2) 装置建成投产初期运行不稳定,开停车频繁,温度和压力的交变产生疲劳损伤。

3) 12Cr1MoVG 材料的微观组织随运行时间的延长发生珠光体组织的球化、形成碳化物、产生蠕变孔洞及裂纹等导致材料的性能降低。

1.3.2 焊接质量的影响

随机切割焊缝试样6个,其中4个试样的表面都发现了肉眼可见的宏观孔洞,且发现焊缝焊趾位置存在咬肉等缺陷。

材料及焊接接头理化性能试验结果表明,母材性能符合标准要求,接头强度较高,但焊缝硬度较高,韧性不满足相关标准的要求【3】。

1.3.3 进汽系统应力的影响

现场管托、支吊架等局部偏移等情况表明,进汽系统存在局部应力过大的问题,隔热层发生破裂或磨损,受损的隔热托架失去约束作用,透平进汽系统高温膨胀后不能复位。

2 焊缝失效修复方案及优化

2.1 重点和难点分析

焊缝失效修复方案及优化的重点和难点有以下几点:

1) 高压蒸汽透平进汽系统修复项目焊接量大,预制焊口数量达74道,占总焊口数(110道)的67%,剩余36个固定焊口在装置现场完成。

2) 焊接质量要求高。焊前预热、层间温度控制和热处理要求高,对焊工技能要求高。

2.2 实施方案

2.2.1 焊接工艺及实施

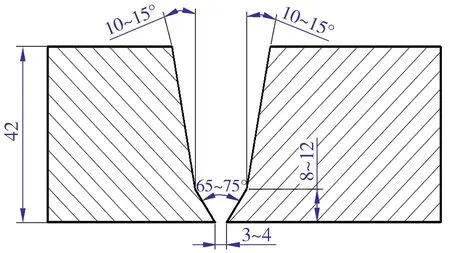

焊接坡口形式设计为双V形坡口,如图4所示。

图4 坡口形式

材料切割及坡口加工采用机械加工方式,加工后的坡口在组对前应进行打磨,并进行渗透(PT)检测,确保坡口无裂纹及其他缺陷。

12Cr1MoVG属于Cr-Mo珠光体耐热钢,具有较高的淬硬倾向,焊前应将焊件均匀地加热到所要求的预热温度。另外应考虑在施焊过程中采取预防变形的措施。

焊接工艺如下:坡口制备—预热—焊口组对—手工钨极氩弧焊打底—手工电弧焊至20 mm厚—后热—射线检测—预热—手工电弧焊盖面至焊缝42 mm厚—热处理—检验检测。其中,手工钨极氩弧焊打底2遍,焊缝厚度约4 mm;然后手工电弧焊焊接至焊缝厚度20 mm,立即进行后热处理,放置24 h后进行100%射线检测,射线检测合格后,重新预热,之后完成手工电弧焊盖面,然后立即进行热处理,24 h后再进行100%超声波衍射时差法(TOFD)检测。

1) 预热、组对及焊接

组对前,应清理坡口面及两侧母材外表面不小于20 mm范围内的杂质。

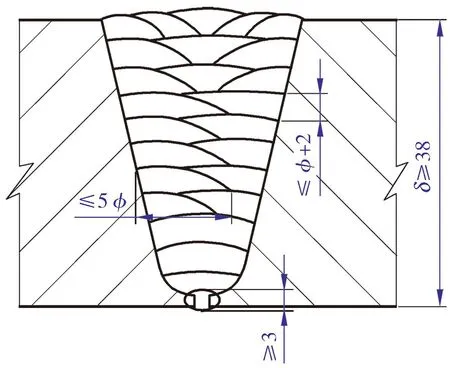

组对定位后,应检查坡口间隙、严格控制焊缝内壁错边量,采用电加热法预热,并合理控制预热范围。每一道焊缝的打底焊应一次完成,对任何可见性缺陷及不规整的焊缝,都应修磨清理。焊接必须采用多层多道焊接(手工钨极氩弧焊打底、焊条电焊多层填充加盖面,见图5),其中打底为2层,填充及盖面共约11层,即每层填充厚度不得超过4 mm,宽度不超过12 mm。应严格控制每层厚度以及焊道宽度,每层焊道接头应错开。图5中φ为焊条直径(mm),δ为管道壁厚(mm)。

图5 焊层焊道示意

每道焊缝完成后必须进行自检、清理,尤其注意清理接头及焊道两侧,发现外表成形不好的马上补焊;焊接时引弧点应在两定位焊之间,收弧时将弧坑填满,并用砂轮机将收弧处修磨平整;填充焊除特殊原因外不得随意中断焊接,如须中断,应立即进行后热,后续焊接应进行焊前预热。

2) 后热处理和根部无损检测

后热处理应在停焊后立即进行,加热温度为300~350 ℃,保温2 h,在保温条件下自然冷却。焊缝根层是容易产生缺陷的部位,在焊接至20 mm厚时应对根层进行一次无损检测,保证根部的焊接质量。

2.2.2 热处理

1) 预热及后热温度计算

焊前预热要选择合适的预热温度。依据SH/T 3520—2015和DLT 869—2018的有关规定,12Cr1MoVG预热温度区间为200~300 ℃,考虑到施工时处于夏季,预热温度取值为220 ℃。焊接中因故无法避免中断,或为保证焊接质量采取焊后先检测再热处理的方式时,必须进行后热处理。及时的后热处理可以有效地防止冷裂纹。后热处理温度不得高于该材料的高温回火温度,不得低于其延迟裂纹发生温度区间上限。GB/T 5310—2017中规定12Cr1MoVG回火温度为720~760 ℃,经验公式计算其延迟裂纹区间上限为170 ℃,而SH/T 3520—2015中推荐后热温度区间为200~300 ℃,考虑壁厚较大,取后热温度为300 ℃。

2) 热处理参数

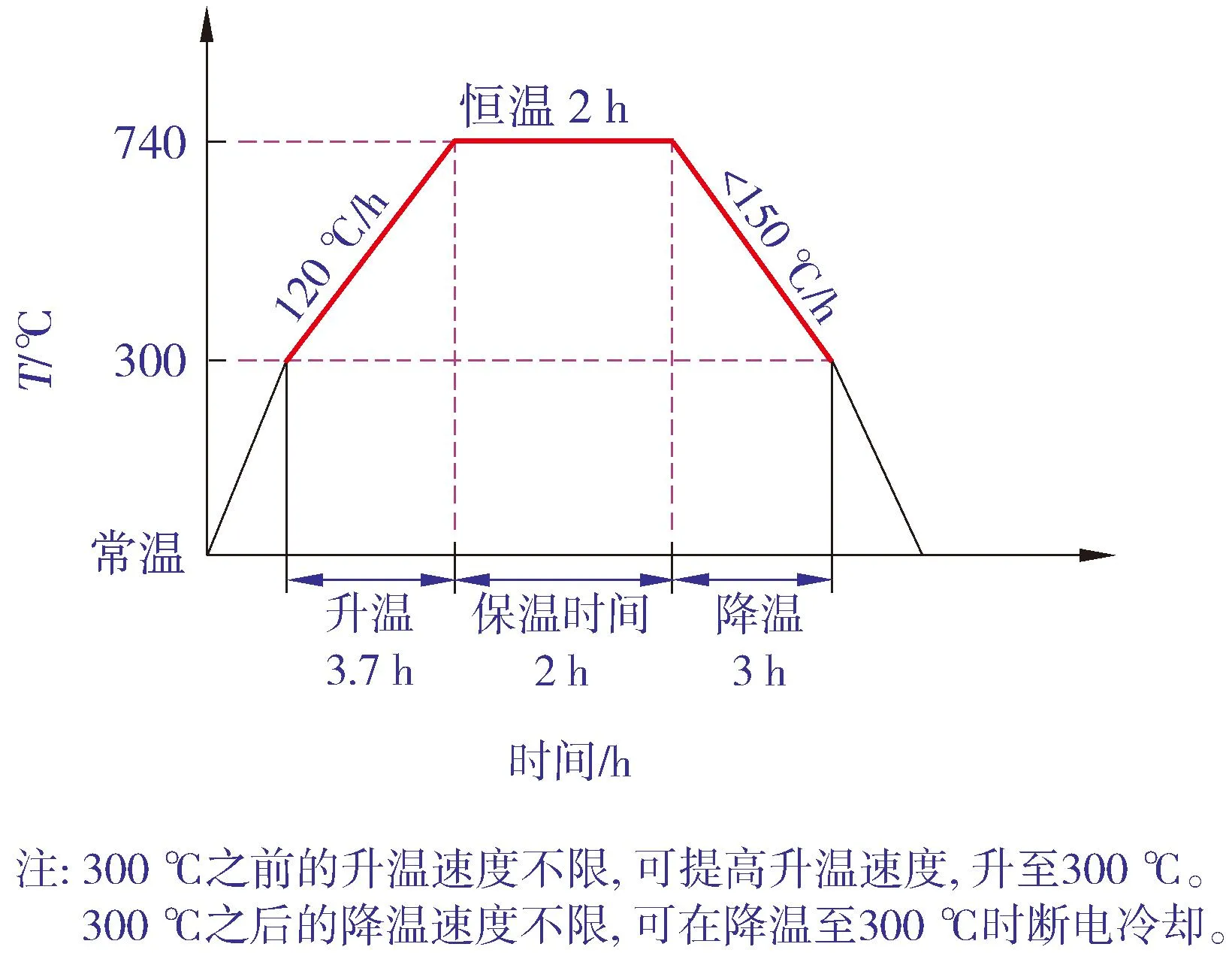

焊缝热处理温度为720~750 ℃,保温2 h。自由升温至300 ℃后,升温速度不大于120 ℃/h, 降温速度不大于150 ℃/h ,300 ℃后自由冷却,热处理曲线如图6所示。加热带宽度为焊缝中心两侧各260 mm。图6中T为热处理加热温度。

图6 热处理曲线

3) 硬度检测

热处理后应做硬度值检测。每个焊口不少于3处,每处5点,具体为焊缝1点、双侧热影响区各1点(共2点)、双侧母材各1点(共2点),要求布氏硬度≤241 HB,且不低于母材硬度的90%。

2.2.3 焊缝外观检验及无损检测

外观检查应在无损检测之前进行。焊缝表面应成形良好,宽度盖过边缘2 mm,外形平缓过渡,不允许有飞溅、夹渣、气孔、裂纹、咬边等缺陷。错边不大于3 mm。焊缝余高不得大于3 mm,焊肉不得低于母材表面。热处理完成24 h 后进行100%TOFD、超声(UT)、磁粉(MT)、硬度(HT)等无损检测。

2.2.4 焊缝返修

当检测发现焊缝中存在超标缺陷时,应进行返修。返修前应先根据检测结果来确定缺陷类型(气孔、夹渣、未熔合等)以及返修方案并严格执行焊接工艺和检验策略。

3 透平进汽系统运行维护预防策略

运行维护是设备全寿命周期中重要的一环。制定并落实高压蒸汽透平的预防性策略,对延长高压蒸汽透平进汽系统的使用寿命,降低压缩机组的安全风险有着重要的意义。

3.1 强化进汽系统的状态监测

在应力较大处设置膨胀位移监测点。操作人员定期对标尺读数进行抄录。技术人员重点关注开车、阶段升温、停车降温后的位移数据变化。对于位移超标、降温后不能复位的情况进行原因分析并采取相应措施,避免因管托、支吊架、保温等失效导致进汽系统应力变化超出设计范围的情况发生。

3.2 透平运行环境的监测

落实“管设备要管设备运行环境”的要求, 重点关注高压蒸汽透平开停车期间的暖管、 排凝、 升温、 降温操作情况以及运行温度、 运行压力等工艺指标控制情况, 严禁超温超压。当发生非计划停工,蒸汽系统异常波动等情况时, 应及时对π形弯、 支吊架、 法兰、 阀门、 三通等部位进行检查记录, 并调整相应高压蒸汽进气系统的检验方案。

3.3 优化透平进汽系统的预防性检验策略

高压蒸汽透平进汽系统的检验,除了满足法规要求的外部宏观检验、壁厚测量、无损检测、硬度测量及金相分析等检验项目和抽检比例外,还需按照中石化《在用高压蒸汽管道检验导则》开展检验。重点对回形弯等应力较大部位的焊缝以及检修中TOFD检测二级合格的焊缝进行复检(抽查),通过比对大修竣工验收时的TOFD影像资料判定缺陷有无明显变化,且须经磁粉、硬度、超声等检测合格。

4 结语

蒸汽透平进汽系统应重点关注焊接、安装质量管控、系统应力变化、检验检测策略优化等方面,避免因焊接缺陷、管道应力变化导致材料的高温蠕变损伤加速。主要措施如下:

1) 落实高压蒸汽透平全寿命周期管理。对设计、材料采购、安装、运行管控、检维修等环节都应制定并落实相应的优化措施。

2) 不断完善透平进汽系统的定时性事务和预防性工作策略,对副线、管托、支吊架、导淋等部位进行定时检查记录。

3) 优化预防性检维修策略。及时制定落实ITPM(检验检测及预防性维护)计划,可考虑定期开展高压蒸汽透平系统的基于风险评估的设备检验技术(RBI)工作,优化检验策略,合理降低设备运行风险。

4) 加强压缩机组运行管控,防止超温超压及违反工艺操作程序等情况出现。加强对工艺异常波动的监控与处理。

5) 可考虑引进状态监测系统。国内有研究机构已研发了一种针对蒸汽系统的高温蠕变监测方法,通过在高压蒸汽系统上预制高温应变片,实现对材料蠕变的快速、准确监测。