1050MW超超临界机组炉膛负压控制策略分析与优化

2024-01-16吴炳辉国能神福石狮发电有限公司石狮362700

吴炳辉 国能神福(石狮)发电有限公司 石狮 362700

国能神福(石狮)发电有限责任公司装机容量2×1050MW,锅炉由东方锅炉厂制造,型号为DG3130/27.46-Π2型超超临界变参数变压直流炉。锅炉采用对冲燃烧方式、平衡通风、全悬吊结构。每台锅炉配备两台汽动引风机,用于排出锅炉燃烧产生的高温烟气,产生流动性烟气,使炉膛内维持一定的负压,使锅炉能够得到良好的充分燃烧[1]。炉膛负压作为锅炉安全运行的重要参数,炉膛压力的高低关系着锅炉的安全、经济运行。压力过高易造成粉尘外泄、有引起炉膛爆炸的危险;压力过低则会造成能耗增加,排烟损失增加,直接影响锅炉的热效率。炉膛负压调节作为锅炉自动控制系统的一个重要部分,通过改变引风机转速、静叶开度,将炉膛压力保持为设计值。

1 炉膛负压控制原理及问题分析

对锅炉炉膛负压的控制,原设计采用“静叶+转速”接力调节的控制方式。负压全程控制调节分为引风机静叶调节和引风机汽轮机转速调节两种基本控制方式。

在低负荷阶段,引风机汽轮机处于低转速(3000rpm)运行,由引风机静叶调节控制静叶开度维持炉膛负压的稳定;随着锅炉负荷的升高,引风机出力逐渐增大,静叶开度在自动控制回路的作用下逐渐开大,静叶开度达75%,静叶自动控制回路切至跟踪状态,由引风机汽轮机转速调节控制维持炉膛负压的稳定[2]。通过两种控制方式自动无扰切换,实现炉膛负压全程自动控制。

近年来,由于烟道结构改变,锅炉烟道的流动特性发生较大变化,引风机叶片经常产生裂纹,导致机组经常迫降负荷。通过热态试验、振动测试及叶片固有频率测试等分析表明,引风机存在3458rpm和4386rpm两个共振转速区。叶片出现裂纹的主因是风机在变转速运行过程中存在共振现象。炉膛负压在转速调节控制时,引风机转速连续变化,在某个负荷段,由于引风机正好处在该共振区运行,经长时间运行叶片容易发生疲劳开裂,严重影响机组运行的安全。

2 控制逻辑策略优化方案

为避免引风机叶片长期共振出现裂纹,对引风机“静叶+转速”调节炉膛负压的控制策略进行优化:采用按照负荷分区间定速的控制方式,以避开共振转速。为满足机组不同负荷的要求,引风机汽轮机转速共分为三挡,炉膛负压由引风机静叶全程调节控制。当机组负荷在750MW以下,为低转速挡位(0挡)设定为4710rpm;机组负荷大于800MW,为高转速挡位(1挡)设定为5273MW;针对高负荷段,可能出现引风机出力不足的情况,运行可手动升挡至超高转速挡位(2挡)设定为5400rpm。同时,考虑运行过程中,可能发生的异常工况,设置了限制保护回路。当发生单侧引风机跳闸时,对运行引风机转速设置下限;当发生给水泵RB或一次风机RB,为防止两台引风机运行转速过高,对引风机转速设置上限。

3 引风机分挡定速调节具体控制逻辑

3.1 挡位划分原则

根据机组负荷区间划分转速挡位,见表1:

表1 机组负荷区间划分转速挡位

3.2 挡位投入允许条件

以下条件全部满足,允许投入挡位自动,并在DCS画面显示“挡位控制允许”(图1)。

图1 分挡控制投入允许画面

(1)RB未动作。

(2)两台引风机转速控制均已投入自动。

(3)两台引风机静叶控制均已投入自动。

(4)两台送风机均运行,或仅一台送风机运行已10分钟以上。

当“挡位控制允许”条件满足时,由运行人员手动投入挡位自动控制,投入后在运行画面指示“挡位控制有效”;当“挡位控制允许”不满足或运行手动退出时,则挡位自动控制切除,同时在DCS画面显示“挡位控制无效”。

3.3 目标挡位(转速)切换

3.3.1 请求0挡转速(4710rpm)

1挡(5273rpm)降至0挡(4710rpm)

(1)条件1(and):

①目标转速>4710rpm已5分钟以上;

②负荷指令<800MW;

③机组目标负荷<750MW。

(2)条件2(and):

①负荷指令<750MW已6分钟以上;

②机组负荷<800MW。

2.0挡(4710rpm)升至1挡(5273rpm)过程中降回0挡条件(and):

(1)挡位控制升速过程中;

(2)4710rpm<转速设定<5273rpm;

(3)负荷指令<750MW已5分钟以上;

(4)静叶开度<70%。

3.3.2 请求1挡转速(5273rpm)

3.3.2.1 0挡(4710rpm)升至1挡(5273rpm)

(1)条件1(and):

①目标转速<5273rpm已5分钟以上;

②负荷指令>800MW;

③机组目标负荷>750MW。

(2)条件2(and):

①负荷指令>800MW已6分钟以上;

②机组目标负荷>750MW。

3.3.2.2 1挡(5273rpm)降至0挡(4710rpm)过程中升回1挡条件(and)

(1)挡位控制降速过程中;

(2)4710rpm<转速设定<5273rpm;

(3)负荷指令>800MW已5分钟以上;

(4)静叶开度>25%。

3.3.2.3 1挡(5273rpm)升至2挡(5400rpm)过程中降回1挡条件(and):

(1)挡位控制升速过程中;

(2)5273rpm<转速设定<5400rpm;

(3)负荷指令<950MW已5分钟以上;

(4)静叶开度<80%。

3.3.2.4 2挡(5400rpm)降至1挡(5273rpm)条件(or)

(1)运行手动降挡;

(2)静叶开度<60%已5分钟以上。

3.3.3 请求2挡转速(5400rpm)

1挡(5273rpm)升至2挡(5400rpm)条件(and):

(1)5200rpm<转速设定<5400rpm;

(2)挡位控制有效;

(3)运行手动升挡。

3.4 换挡过程速率控制

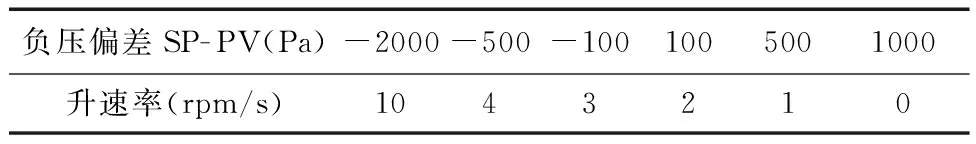

在目标挡位改变、目标转速经速率限制后产生转速设定值。在正常转速切换过程中,根据炉膛负压控制偏差自动调整切换速率。炉膛负压高时降低转速下降速率,负压低时降低转速上升速率。见表2、表3。

表2 负压偏差与挡位切换升速率关系

表3 负压偏差与挡位切换降速率关系

当炉膛负压低报警或引风机静叶指令达下限时,挡位升速率切零闭锁升挡,避免引风机转速升高导致炉膛负压过低,引风机静叶全关;而当炉膛负压高报警或引风机静叶指令达上限时,挡位降速率切零闭锁降挡,避免引风机转速降低导致炉膛负压过高,引风机静叶全开。

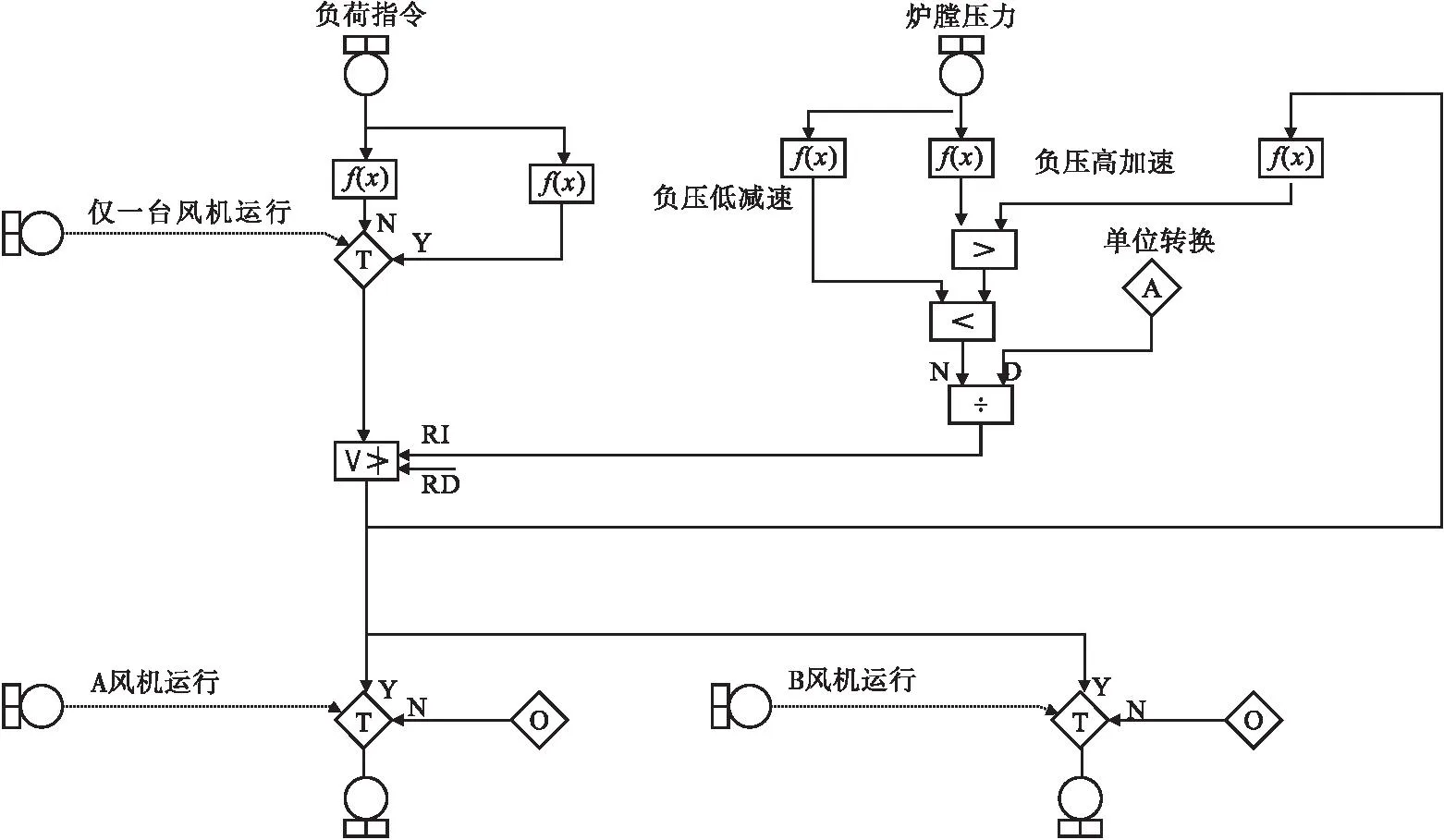

针对某些特殊工况,不具备升挡条件,而引风机静叶开度指令>89%时,需要对当前挡位转速设定值进行修正,按照一定的升速率自动增加引风机转速直至静叶开度恢复至84%以下,见图2。

图2 转速设定值修正回路

3.5 转速偏置设定功能

引风机转速偏置设定回路见图3。控制逻辑分别设定A、B引风机转速偏置。未投挡位控制时,转速偏置块跟踪转速设定值与引风机转速指令的偏差;挡位控制投入后,转速偏置会一定速率自动归零,从而实现挡位控制的无扰切换;挡位控制投入后,运行人员可根据机组实际工况随时修改转速偏置。

3.6 异常工况控制回路

3.6.1 单侧引风机跳闸工况

两台引风机正常运行时最小转速设为3000rpm。在运行过程中,发生单侧引风机跳闸时,另一侧运行引风机静叶调节则通过平衡回路叠加开启,防止炉膛负压大幅波动。如果此时运行的引风机转速偏低,将出现引风机出力不足的情况,引风机静叶开度将接近全开,失去调节控制的裕度。为避免单台引风机出力不足的情况,设置有单侧运行引风机最小转速保护回路,最小转速根据机组负荷指令确定;若单台运行引风机转速小于最小转速则升速至最小转速,如果运行引风机转速高于最小转速则保持转速不变。最小转速与机组负荷函数见表4。

单台风机最小转速,按照当前炉膛负压的函数关系确定升速率,炉膛负压高时提高升速率快速抬高风机转速下限,负压低时降低升速率减缓转速下限上升。最小转速控制保护回路见图4。

图4 最小转速控制保护回路

3.6.2 给水泵RB或一次风机RB工况

当发生给水泵跳闸或一次风机跳闸触发RB时,为防止出现两台引风机出力过剩,引风机静叶开度过低,发生失速的情况,设置有引风机运行最大转速保护回路,对引风机转速设置上限,转速上限根据锅炉负荷指令确定。

针对一次风机RB工况,为防止一次风压降低,导致进入炉膛的煤粉量瞬间大幅减少,造成炉膛负压大幅波动,锅炉内爆事故的发生,另设置有引风机静叶超驰关闭保护回路,在发生一次风机RB时,迅速关闭引风机静叶一定开度,超持量则根据RB发生时总风量确定,并保持超驰设定50秒。超驰量与总风量函数见表5。

表5 超驰量与总风量函数

4 引风机分挡控制效果分析

在完成引风机分挡控制算法及控制逻辑的设计和静态调试工作后,开展热态过程的参数整定工作。通过机组升降负荷试验,测试分挡控制对炉膛负压的调节性能,从历史趋势和数据加以分析见图5。在变负荷过程中,引风机转速挡位来回切换正常,炉膛负压总体控制平稳,静叶全程调节控制品质符合设计要求。RB试验分挡控制性能趋势图见图6。

图5 变负荷分挡控制性能试验趋势图 图6 RB试验分挡控制性能趋势图

通过RB试验验证异常工况下分挡控制回路对炉膛负压的调节控制性能,从图5的历史趋势分析可知,在RB过程中,单侧运行引风机静叶调节通过平衡回路叠加开度由60%升至90%,在RB前期有效压制炉膛压力的持续上升势头;同时在最小转速保护控制回路的作用下,单侧运行引风机转速按照一定的速率抬升至5000rpm,有效将炉膛负压控制在安全范围,保持机组继续运行。

5 结语

相较于“静叶+转速”接力调节的控制方式,引风机分挡定速控制,由于采用静叶全程调节控制,引风机存在一定节流损失,将牺牲一定的经济性;但在安全性方面,分挡定速控制根据机组负荷自动调整挡位,不同负荷区间对应不同的固定转速,避开引风机转速共振区,可彻底解决引风机长期在共振区运行导致叶片疲劳开裂的安全隐患,在提高机组安全稳定性方面具有重要的意义。