基于AI 视觉技术的自动卸车技术研究

2024-01-16高占平杨乐乐杨林韩小刚刘林韩孝军

高占平,杨乐乐,杨林,韩小刚,刘林,韩孝军

(1.陕西省榆林市锦界镇国能锦界公司,陕西 榆林 719319;2.北京汇研中科科技发展有限公司,北京 100041)

基于AI 视觉技术自动卸车投料系统应用过程中,能够改善脱硝尿素卸车投料的操作水平,具有一定的应用价值和推广意义。因此,在电厂脱硝尿素卸车投料的过程中,应重视基于AI 视觉技术的自动卸车技术应用,提高工作效果和操作水平,达到预期的工作目的。

1 我国智能制造装备行业的发展趋势

我国智能装备制造行业正处于快速发展的阶段,有着集成化、定制化、数字化和环保化的发展趋势。随着市场需求的多元化和个性化,智能装备制造行业正朝着定制化的方向发展。通过灵活的设计和生产方式,可以根据客户的具体需求进行个性化定制,提供更加适合客户需求的智能装备产品。数字化是智能装备制造行业发展的重要趋势。通过应用数字化技术,如物联网、云计算、大数据分析等,可以实现设备数据的实时监控和分析,提高设备的智能化程度和生产效率。同时,数字化还可以实现设备的远程监控和维护,提高设备的可靠性和运行效率。环保已成为全球关注的焦点,智能装备制造行业也不例外。随着环保法规的加强,智能装备制造企业需要注重减少能源消耗、降低污染排放。通过采用节能环保的技术和材料,如高效节能的驱动系统、绿色制造的材料等,可以实现智能装备的环保化。

2 基于AI 视觉技术的自动卸车技术应用价值

2.1 自动化卸车

传统的脱硝尿素卸车通常需要人工操作,需要人员准确地控制卸车装置和车辆停靠位置。而AI 视觉技术可以通过图像识别和深度学习算法,实现对卸车过程的自动化控制。通过安装摄像头和传感器,可以实时监测卸车装置和车辆位置,并自动控制卸车装置的动作,提高卸车效率和减少人工操作。

2.2 智能安全检测

脱硝尿素是一种具有一定危险性的化学品,需要严格遵守安全操作规程。AI 视觉技术可以用于监测脱硝尿素卸车过程中的安全问题,如液体泄漏、装置异常等。通过智能监测和预警系统,可以及时发现并处理安全隐患,保障卸车过程的安全性。

2.3 质量控制与追溯

脱硝尿素作为电厂脱硝系统的重要原料,其质量和稳定性对脱硝效果有很大影响。AI 视觉技术可以用于检测脱硝尿素的质量参数,如浓度、纯度等。通过对数据的实时监测和分析,可以及时调整卸车量和质量,实现脱硝过程的精确控制和质量追溯。

2.4 数据分析与优化

AI 视觉技术可以将卸车过程中的图像和数据进行采集和分析,提供丰富的数据支持和决策依据。通过数据分析,可以发现潜在的问题和优化空间,提高卸车效率和质量,降低能耗和成本。总而言之,AI 视觉技术在电厂脱硝尿素自动化卸车中具有重要的应用价值。它可以实现卸车过程的自动化控制、智能安全检测、质量控制与追溯,以及数据分析与优化,提高卸车效率、质量和安全性,降低能耗和成本。

3 基于AI 视觉技术的自动卸车技术

3.1 技术的应用原理

全自动脱硝尿素智能卸投料系统组成部分如图1 所示,是采用直角坐标机器人技术、关节机器人技术、基于智能相机的AI 识别技术、杂乱物品自动整理技术、车辆自动识别技术所开发,具有的功能为机械制造、电器、计算机、图像识别、大数据等,能够实现全自动尿素卸投料一体化系统,转变电厂尿素车间传统工作模式,提升车间工作的无人化和智能化水平。

图1 系统的组成部分

在相关系统实际应用的过程中,可以实现入场到卸料的自动化操作,在入场前完成信息录入,将车牌信息自动化导入车牌识别系统进行车辆的识别,采集车型、货物数量等基本信息,等待停车到位货位检测相机扫描车体货物,准确分析尿素摆放的具体位置,自动化生成摆放状态信息图,明确取料起点等,用来进行卸料机器人的操作,自动化逐渐卸料;而在前后两套自动卸料机械手对应车体货物的卸车方面,AI 视觉系统可以对最初物料的位置进行判断,提供起始物料的XY 坐标,在此后卸料机械手移动到指定位置,自动吸盘下降吸取对应的尿素袋子一袋,利用XYZ 直角坐标转运机械手,使被吸取的尿素袋子能够按照要求设置在整料盘位置,同时利用吸盘载体的360°结构整理尿素袋子到标准状态,这样即可完成相关的操作,将4 袋尿素作为一个周期,完成后中转盘检测机构给信号到仓库入料机械手装置,此后仓库入料机械手装置通过XYZ 入料机器人到中装盘位置一次抓取4 袋码放好的尿素袋子放到仓库指定位置。

在此过程中,如果中转台有4 袋尿素,即可向入库机器人发送完成的信号,控制四工位抓手到中转台抓取货物,按照库房管理系统反馈的空位信号,入库机器人根据位置信号将货物放到指定位置。

3.2 相关技术方案的制定

(1)基于AI 视觉技术的智能卸料系统。当前,相关的尿素工序主要涉及两个脱硝罐、仓库,尿素是定时从外部输送,每车35t,货到后,由多名工作人员共同卸货,仓库的空间较小,利用率较低,每次每个罐投料将近250 袋,工作压力很高,尿素来料在仓库中摆放,人工码放的高度很容易受到限制,库房空间的利用率较差,不仅劳动强度,还存在一定的管理风险,而采用AI视觉技术设计智能卸料系统,则可以进行自动化卸车的辅助,降低人工操作量,每车卸货3h 左右,例如,采用直角坐标,全自动智能卸车系统,该系统主要有智能AI 视觉系统、复合机器人柔性卸车智能机构、直角坐标机器人主体机构等,其中,直角坐标机器人为两套,同时进行卸料,每个机器人卸车的货物为300 袋,每袋平均取放的时间在15s 以内,每分钟取袋为4 个,整个车辆卸车完成的时间在75 分钟以内,综合考虑各类影响因素,300 袋货物卸车时间在1.5 小时以内。

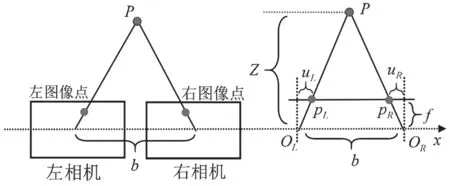

①直角坐标机器人的应用。直角坐标机器人在应用的过程中,主要采用主驱动系统伺服控制,采用精密齿轮齿条和精密滑轨机构作为传动部分,控制系统是总线平台,能够和其他系统完成数据的通信处理和对接处理,运行精度在1mm 左右,运行速度为每秒钟0 ~1.5m,负载为100kg,与此同时,AI 智能视觉识别系统的应用,能够改善卸车的效果,主要因为在电厂传统脱硝的流程中,尿素入罐对人工操作的依赖程度较高,工作强度很大,库房空间利用率很低,而采用AI 智能视觉识别系统,则可以智能化进行尿素袋装货车的识别,准确识别目标区域尿素袋放置在码垛区域的相应位置,智能化拆解尿素袋的位置并进行识别。因此,需要重视对AI 视觉技术的应用,通过输入图像的分割算法处理,形成很多小的子区域,按照不同子区域的颜色、大小或纹理相似性,完成区域的合并,实现区域迭代合并,每次迭代期间,对合并子区域进行外切矩形处理,将其作为候选框。在采用AI 视觉技术的过程中,还可以实现双目立体视觉测距,采用测量深度信息原理与人眼类似的双目相机,利用左相机和右相机图像之间视觉差异性的对比(如图2),对物体的深度进行计算,两个相机中间是在相同的水平线,两个中心之间的距离b 是基线,在对深度信息进行计算期间,基线属于非常重要的部分,计算空间中点p 深度数据的过程中,按照△PPLPR相似于△POLOR得到以下等式:

图2

在公式内d=uL-uR称为视差,主要代表的就是相机左图像与右图像横坐标的差值,z 则表示点P 距离双目相机的深度信息。按照相关公式可以看出,计算视差时主要是将像素作为单位,因此,图像的像素将会对双目相机测量的深度极限值产生影响,同时双目相机的基线大小也会影响相机深度测量极限值。

②装货车智能识别和卸车。在进行装货车智能识别的过程中,采用双目相机,选择两个位置,采集副高分辨率rgb 图像不同的两幅图像,利用视差原理进行深度计算,同时,利用yolo 算法目标检测算法,将左侧摄像机的图像输入,如果网络模型所输出的场景内存在目标货车,根据深度信息定位处理。完成装货车的识别后,识别货车内的尿素袋,利用yolo 算法进行识别,采用双目相机将深度信息计算出来,从而输出准确的尿素袋空间信息。之后利用工业机器人进行尿素袋的抓取,将其移动到码垛的位置,利用机器人自动化完成码垛操作,按照尿素袋的大小和规格等设定在指定区域,制定完善的码垛方案,保证顺序和层数符合要求。在采用机器人自动码垛技术的过程中,需要按照尿素袋的体积和规格进行操作,主要操作模式为:重叠式:托盘上货物各层以相同的方式码放,上下完全相对,各层之间不会出现交错的现象;旋转交错式:在每层码垛时,改变方向90度形成搭接,以保证稳定性;纵横交错式:奇数层与偶数层按不同的方向进行码垛,纵横交错式相邻两层的码盘图谱的方向相差90°;正反交错式:奇数层和偶数层的码放图谱相差180°。用这种码垛方式,各层间良好搭接。

(2)基于AI 技术的尿素库区块划分定位技术。按照尿素库房的空间大小,为提升库房空间的利用效率,改善自动卸货和上料等功能,采用AI 视觉技术设计相应的区域划分系统,将尿素分成不同区域,各个区域设置固定的尿素袋,自动判断区域内是否存在尿素袋、具体的数量情况,为智能化装备卸货提供指导依据。同时采用AI 三维识别算法,达到对料堆的码放长、宽、高的三维尺寸的市尺测量,进而可以实时得到货仓区域内的实时存储体积,进而得到存储数量,存储位置等关键信息等。在此过程中,AI 视觉识别技术的应用和智能卸车系统相同,可全范围进行监控,提升卸车的效率。

(3)基于智能装备的自动码垛系统。以AI 视觉技术为基础的室内分区系统,能够为智能装备自动化进行先入库尿素位置识别提供指导,智能化装备利用定位算法和本身所带有的视觉识别技术,自动化进行预先指定装料位置的控制,完成自动化装料处理。同时,码垛机器人技术的应用和卸车系统原理相同,机器人根据仓库的尺寸所制作,和高精密三维直角坐标机器人系统的原理相同,主要配置真空吸盘系统,有四个工位,可抓取存放和识别四个尿素袋。

(4)自动智能投料系统。利用覆盖行程设计和定制特殊末端抓手,采用智能装备,能够从库区到投料区的物料转运,移动智能装备从库房放料区取料,到AB两个投料区投料,两台设备可以分别按顺序投料。该系统的实现主要是采用原智能卸车机器人和仓库自动码垛机器人,完成反工序运行,执行上料工序时原仓库码垛机器人变成送料机器人,通过仓库码垛机器人根据仓库管理系统给出上料尿素位置,以四袋为一组上料到中转平台,原卸车机器人从中转平台按一袋一次原则取尿素到对应的上料漏斗位置,放入漏斗指定位置,由漏斗内高速不锈钢刀具划破袋子卸料,空袋子再由上料机械手放到旁边的废料收集桶。

3.3 完善技术操作的机制

在应用AI 视觉技术于电厂脱硝尿素自动化卸车中,需要注意确保AI 视觉系统的稳定性和可靠性是关键。应选择高质量的摄像头和传感器,以及稳定的图像处理和分析算法。同时,需要对系统进行充分的测试和验证,确保其在各种环境条件下都能正常运行。AI 视觉技术的准确性直接影响卸车过程的控制效果。在数据采集和处理过程中,应注意确保图像的清晰度和稳定性,以及数据的准确性和一致性。同时,需要根据实际情况进行数据标定和校准,提高算法的准确性和可靠性。脱硝尿素是一种具有一定危险性的化学品,应注意确保卸车过程的安全性。在应用AI 视觉技术时,需要设置相应的安全措施,如液体泄漏报警系统、装置异常检测等,及时发现并处理安全隐患。AI 视觉系统的维护和管理也是重要的注意事项。定期检查和维护摄像头和传感器的工作状态,及时清理镜头和检查连接线路的稳定性。同时,建立完善的数据管理系统,保障数据的安全和隐私。AI视觉技术在卸车过程中的应用需要与操作人员进行有效的交互。设计友好的人机交互界面,提供清晰的操作指导和反馈信息,使操作人员能够方便地监控和控制卸车过程。

4 结语

综上所述,应用AI 视觉技术于电厂脱硝尿素自动化卸车中需要注意系统稳定性、数据准确性、安全性保障、维护和管理,以及人机交互界面的设计,通过合理的应用和管理,可以提高卸车过程的效率、质量和安全性。因此,在电厂脱硝尿素自动化卸车中需重视对AI视觉技术的运用,完善对货车识别的系统、卸料识别和操控的系统、卸料后管理的系统等,确保能够改善卸车的效率和效果,提高对库房空间的利用效率,减轻人员的劳动强度,预防出现管理风险问题,促使各项管理工作的有效开展。