冷态钢渣水化活性激发研究现状及展望

2024-01-15刘鹏耀张喜李国鹏李俊国唐国章

刘鹏耀,张喜,李国鹏,李俊国,唐国章

(华北理工大学 冶金与能源学院,河北 唐山 063210)

引言

国家统计局发布数据显示,2022年全球粗钢产量达18.79亿吨,其中我国粗钢产量达10.13亿吨,居全球首位。作为炼钢副产物,我国每年钢渣产量超过1亿吨,截止2022年底我国有超过0.7亿吨钢渣未得到有效利用。钢渣堆存不仅占用大量土地,而且对生态环境造成了严重威胁。与日本、欧洲和美国钢渣利用率分别达到98.4%、87.0%和84.4%相比,我国钢渣利用率仅为29.5%[1,2]。近70%的钢渣被作为废弃物进行长期堆置或填埋,不仅占用大量土地,而且还会对周围水体和土壤带来生态风险[3,4]。如何实现钢渣高效资源化利用,减少原生资源消耗和环境污染,同时增加企业经济效益,一直是钢铁行业面临的重要难题。

钢渣的化学成分和矿相组成与水泥熟料相近,理论上能够作为辅助胶凝材料,已有相关研究表明钢渣替代水泥或作为水泥掺合料在不同的胶凝体系中能够得到有效应用[5,6]。但钢渣在水泥熟料中的掺入量不高已成为不争事实,其主要原因为:(1)钢渣是炼钢过程中排出的1 560 ℃左右的熔渣,经过自然缓冷或喷水冷却,形成的矿相晶粒粗大、致密完整[7-9];(2)熔渣至冷却过程中形成的铁铝酸钙和RO相包覆于活性矿相(硅酸二钙、硅酸三钙等)等表面,形成致密的层体[10];(3)冷态钢渣中含有大量的单质铁及铁化合物,其中大部分的单质铁会在出厂前分离回收,残存的单质铁会与渣体结合。探寻适用于钢渣的水化活性的激发方法是实现钢渣在硅酸盐水泥高比例添加的有效途径[11]。

该研究分析了冷态钢渣的特性,综述了国内外关于陈化激发、物理激发、化学激发、热激发和微生物激发冷态钢渣的研究现状,并对冷态钢渣水化活性激发技术的发展进行了展望。

1 冷态钢渣的特性

1.1 冷态钢渣的物理性质

冷态钢渣的外观形态随着其成分不同而存在差异:从颜色上判断,钢渣碱度低时一般呈黑色,随着碱度的提高分别呈现灰色、褐灰色,逐渐变浅至灰白色[12-14]。其密度一般在3.1~3.6 g/cm3之间。钢渣的体积密度不仅受其密度影响,还与粒度有关。通过标准筛的渣粉平炉渣为2.17~2.20 g/cm3,电炉渣为1.62 g/cm3,转炉渣为1.70 g/cm3。钢渣自身质地坚硬、密实,其内部孔隙率低,另外由于含有一定量的金属铁粒及含铁矿相导致其易磨性较差,易磨指数高达0.96[15](标准砂为1,高炉矿渣为0.7)。

1.2 冷态钢渣的化学性质

(1)冷态钢渣的化学组成

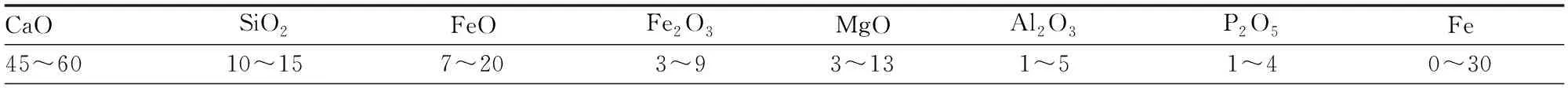

钢渣的化学成分主要由钢铁的生产工艺及原料决定。尽管具体化学成分有所波动,但其主要化学成分大体相同。钢渣的主要化学成分如表1[16]所示,CaO化学成分质量分数范围为45%~60%,SiO2化学成分质量分数范围为10%~15%,FeO化学成分质量分数范围为7%~20%,Fe2O3化学成分质量分数范围为3%~9%,MgO化学成分质量分数范围为3%~13%,Al2O3化学成分质量分数范围为1%~5%,P2O5化学成分质量分数范围为1%~4%,Fe化学成分质量分数范围为0%~20%。钢渣中的CaO含量越多,相对的CaO/SiO2越高,胶凝活性越好。钢渣中的含铁氧化物以FeO和Fe2O3的形式存在,铁的氧化物会和其他氧化物形成矿物,不利于铁氧化物中的金属铁的还原回收,并降低钢渣中凝胶活性矿物的含量[17]。

表1 钢渣的主要化学成分表(质量分数,%)

(2)冷态钢渣矿相组成

图1[18]为鞍钢渣的XRD衍射图谱,钢渣矿相组成主要包括C2S(硅酸二钙)、C3S(硅酸三钙)和RO相(CaO-FeO-MnO-MgO固溶体),以及少量C4AF(铁铝酸钙)、C2F(铁酸钙)、CMS镁硅钙石、(Mg,Fe)2[SiO4](橄榄石)和f-CaO(游离氧化钙)[10]。钢渣主要化学成分和矿相组成与水泥熟料相近,理论上能够用作胶凝材料[11]。一般来说,钢渣中C2S、C3S、C4AF和C2F等矿相具有胶凝活性,RO、Fe3O4等矿相则没有活性。由于钢渣预处理过程冷却速率缓慢,使得渣中C2S和C3S等活性相以结晶态为主,非晶态或无定形矿相含量很少[19],使得钢渣水化速率和水化程度远低于水泥熟料,掺入水泥熟料的钢渣比例只有低于30%的情况下才不会影响水泥的水化活性和后期强度。侯贵华等[18]、李恩硕等[20]刘迪等[21]和张西玲等[22]研究了钢渣的矿相特征,主要矿相组成为C2S、C3S、C2F、RO相等;C3S呈六方板状,C2S主要呈圆粒状或树叶状,铁铝钙相呈灰色无定形状等。Singh等[23]、Huo等[24]研究表明钢渣的成渣环境使得矿物相的晶体发育完整,晶粒尺寸大而缺陷少,形成大量的玻璃体,影响了水化活性。

图1 鞍钢钢渣XRD衍射图谱

2 冷态钢渣的水化活性激发方法及研究进展

2.1 陈化激发

陈化激发是在钢渣堆存过程中,充分利用周围环境中氧气、水蒸气、CO2等消除钢渣中f-CaO、FeO等,从而实现钢渣的进一步资源利用的方法,主要有自然水化、常压蒸汽和加压水化等方式。然而该方法存在长期占用土地资源、陈化周期长、污染环境等缺点。

王会刚等[25]对比了钢渣自然水化陈化(常压,20 ℃)、常压蒸汽陈化(0.1 MPa,100 ℃)和加压水化陈化(0.6 MPa,158 ℃)效率,发现加压陈化用时最少,用时为2 h,自然水化陈化用时最长,用时为17 520 h。方圆等[26]采用灰色理论的三次指数平滑模型预测自然陈化中热闷钢渣f-CaO含量,结果表明自然陈化方法处理热闷渣150天后可以使f-CaO含量从9.41%下降至6.01%,并且基本维持在6.00%左右,160天后可以使钢渣中f-CaO含量下降至2.64%,该方法可有效预测钢渣在自然陈化过程中f-CaO的含量。Zhao[27]研究了不同陈化处理条件下钢渣性能的变化规律。结果表明,经过3个月的陈化处理,在水中水化钢渣的膨胀率从4.2%下降至2.6%,混合钢渣(20%石灰岩)的膨胀率下降至0.6%。经过5个月的陈化处理后,蒸气压条件下钢渣的粉化率由13.8%下降至9.1%。邹浩娜等[28]针对钢渣浸水陈化处理时间进行了分析。研究表明,钢渣的粒径和表面积决定了陈化时间。其中在水浸泡陈化过程中,大粒径且表面积小的钢渣陈化时间较短。大粒径(r>2.38 mm)的钢渣陈化稳定时间约为4天,而小粒径(r<2.38 mm)的钢渣的陈化稳定时间至少为12天。

2.2 机械激发

机械激发主要是通过机械研磨实现冷态钢渣颗粒细化,使得矿相发生晶格畸变,产生晶格缺陷[29],从而促进晶粒表面再结晶,形成易溶于水的无定形相,增加渣中C2S和C3S活性矿相与水的接触面积,提升冷态钢渣的水化速率[30-34]。

Kriskova等[35]将冶金钢包钢渣和氩氧脱碳不锈钢渣在乙醇悬浮液中进行长时间的研磨,研究了其机械研磨后作为水泥混合材料的可能性。结果表明,长时间研磨可以使钢渣的平均粒径减小至3 μm以下,表面积增加10倍以上;研磨后的钢渣试样与水混合发生放热反应,90天后钢渣制备的砂浆试块的抗压强度达到了普通硅酸盐水泥砂浆试块抗压强度的20%左右,其中冶金钢包钢渣的抗压强度为氩氧脱碳不锈钢渣的2倍。Sun等[36]对比了干法和湿法球磨2种方式下钢渣的水化反应特性。结果表明,湿法球磨在各方面均优于干磨钢渣-普通硅酸盐水泥混合物,并且更适用于建筑工地。Zhu等[37]使用由磺酸盐、酒精和偏磷酸混合而成的助磨剂F1来提高钢渣机械激法的效率,使用0.05%的F1进行机械激发,钢渣的Blaine值(布莱恩细度)增加到361.3 m2/kg,粒度分布变得均匀,而且粒径小于30 μm的钢渣颗粒比例也有所增加;水化过程中F1不参与发应,仅起到加快反应速率的作用。Wang等[38]通过机械研磨制备了比表面积为786 m2/kg的超细钢渣,并用超细钢渣粉代替部分水泥,评估其水化性能。结果表明,超细钢渣能够表现出良好的早期活性,对混凝土的硬化贡献大于粉煤灰,但其后期抗压强度降低,会产生较多的孔隙;另一方面,钢渣中铁含量较高,细磨冷态钢渣的成本和能耗较高,仅通过机械激发促进钢渣水化活性提升的效果并不理想[39]。

2.3 化学激发

Huang等[43]以钢渣(SS)中的碱金属和草酸氢钾(PO)中的草酸盐阴离子间的酸碱反应为基础,制备了新型化学键合陶瓷。在SS/PO比和水固比分别为3.0和0.2的条件下,化学反应的效果最佳,10 min之内钢渣浆体开始凝固,在1、3、7和28天时的强度分别达到了18.0 MPa、25.0 MPa、39.8 MPa和49.0 MPa。Liu等[44]通过调控氢氧化钠与硅酸钠溶液质量比、液固比和高炉渣用量,研究了碱性激发对钢渣活性的影响。当氢氧化钠与硅酸钠溶液质量比为0.5时,可以平衡钢渣的解聚和缩聚,液固比为0.29时可以使钢渣糊状物致密,确保凝胶骨架的形成。Sun等[45]使用硅酸盐模数为1.5的液态水玻璃活化钢渣,研究了活化钢渣作为无熟料水泥的特性。活化钢渣的水化过程与水泥相似,但是活化钢渣的水化休眠期更短,第二放热峰更早更小,累积热量更低,Ca(OH)2结晶变差;活化钢渣硬化浆体的抗压强度仅为水泥浆体强度的30%~40%。Wang等[46]研究了碳酸钠活化高炉渣-钢渣的特性,通过流变行为和pH值的变化研究了钢渣水化作用。结果表明,减小高炉渣粒径和提高碳酸钠含量,可以加速活化高炉渣-钢渣的水化过程,形成更多的反应产物,并提高力学性能。

2.4 热激发

热激发是通过加热冷态钢渣来改变其内部结构,从而实现改性的一种方法。在热激发的过程中,钢渣的结晶度和晶体尺寸会发生变化,从而改变钢渣的物理和化学性质。实现钢渣热激发方法有热处理、熔融处理和热压等。其中热处理是最常用的热激发方法之一,可以通过改变热处理的温度和时间来控制钢渣的结晶度和晶体尺寸,从而提高钢渣的综合性能。

高凡[47]通过调控重构温度、钢渣碱度、初始FeOX含量等研究了钢渣中铁元素赋存状态的变化和RO相变化的还原重构过程。结果表明,钢渣中铁的存在形式以FeO居多,其次为Fe2O3,纯金属Fe含量较少。FeO多存在于RO相,故可以通过测定重构过程中FeO的含量来分析RO相的变化,得到RO相在钢渣中约占20%。李建新等[48]将冷态钢渣加热至1 200~1 350 ℃,并分析钢渣中钙硅比对RO相转变的影响。结果表明,当钙硅比大于2.3时,高温重构促使钢渣中RO相分离,产生游离氧化镁(f-MgO);当钙硅比介于1.8~2.3时,钢渣中大部分RO相转变为镁铁尖晶石(MgO·Fe2O3),少数RO相保持稳定;当钙硅比小于1.8时,钢渣中RO相保持稳定。张艺伯等[49]采用直流石墨电极熔炼炉重熔冷钢态渣,通过火法还原将钢渣中铁元素,转化为金属铁与渣分离,改善了钢渣的安定性。向瑞衡[50]采用石灰和铝矾土作为调质组分,对钢渣进行高温矿相重构,研究调质组分和烧结温度对重构钢渣的矿相和水化活性的影响规律。在重构钢渣的设计配合比中,转炉钢渣占比为75%,石灰占比为21%,铝矾土占比为4%。在经过1 290 ℃高温烧制90 min、风冷等急冷方式制得的重构钢渣中,C2S和C4AF等矿物相的生成量最高,晶粒发育较完善,其水化程度可提高至90.4%。以上研究表明对冷态钢渣的热激发可以有效地消减钢渣中的惰性矿相RO相,而且在重熔过程添加相关调制剂可以增加活性矿相C2S的含量,在改善钢渣安定性的同时还可以提升其水化活性。

2.5 微生物激发

微生物激发是利用微生物的生长代谢作用来改变冷态钢渣的结构和性质,主要通过优化微生物种类和培养条件来实现其综合性能的提升,具有环境友好和可持续性发展等优点。

牛晨雨等[51]研究了铁氧化菌对钢渣中砷的去除效果,发现利用铁氧化菌的代谢机制可对钢渣进行改性。处理后的钢渣中铁的化合价由二价氧化至三价,提高了钢渣对砷的吸附能力;微生物激发钢渣活性有助于提高钢渣胶凝材料的强度,并促进钢渣中钙镁离子的溶出,为微生物提供了适宜的反应条件。荣辉等[52]研究了不同介质对微生物矿化钢渣的安定性和抗压强度的影响,并分析其影响机制。不同介质对微生物矿化钢渣中的f-CaO降解效果不同,以菌液+尿素+乙酸为介质时,钢渣的安定性效果最好,f-CaO含量为2.82%;不同介质对钢渣的固结效果不同,以菌液+尿素+CaCl2为介质时,固结钢渣的抗压强度最高,为2.9 MPa。杨博豪[53]等人在冷态钢渣中加入酵母菌、巴氏菌和两者混合的二元菌来实现钢渣的水化活性激发。结果表明,微生物激发的钢渣水化后的抗压强度分别增加了0.1 MPa、2.0 MPa、3.4 MPa,其中二元微生物激发后的钢渣中f-CaO的含量低于3%。

3 结论和展望

通过对冷态钢渣活性激发的应用研究,发现冷态钢渣在水化活性领域具有巨大的潜力和优势。陈化、机械、化学、热和微生物激发可以优化矿相组成,进一步提高钢渣的水化活性,使其安定性增强、性能提升。冷态钢渣的活性激发既实现了钢渣“变废为宝”的目的,提高钢渣的附加价值;同时也可以解决钢渣利用率低、大量堆积的问题,降低环境污染。但是上述研究表明活性激发后的钢渣在胶凝材料中的应用存在上限,因此进一步开发有效的活性激发方法势在必行。为进一步提升钢渣在胶凝材料中的利用效率,特提出以下展望:

(1)目前的钢渣水化活性激发方法多以水化试样的性能作为最终导向,而针对钢渣中各类矿相的调控研究鲜有报道。开发钢渣中典型活性矿相含量、水化效率提升工艺,阐释钢渣中典型矿相在不同活性激发方法下的性能演化机制是实现钢渣水化活性激发的有效方法。

(2)根据冷态钢渣的化学组成和矿相组成,需有针对性的优化冷态钢渣的水化反应条件,如温度、pH值、水灰比等,以提高其水化活性和硬化产物的强度和稳定性。探究冷态钢渣水化反应机理,包括反应路径、产物结构、反应动力学等,从而更好地理解冷态钢渣的水化活性和硬化产物的形成过程。