基于DEMATEL-TAISM的钢厂风险因素分析与管理策略优化

2024-01-15毕高涵董宪伟王福生李国友韩圣君

毕高涵,董宪伟,王福生,2,李国友,韩圣君

(1. 华北理工大学 应急管理与安全工程学院,河北 唐山 063210;2. 河北省矿业开发与安全技术实验室,河北 唐山 063210;3. 秦皇岛博赫科技开发有限公司,河北 秦皇岛 066000;4. 天津钢铁集团有限公司,天津 300301)

引言

钢铁制造企业每年都会发生多起重大安全事故,这些重大安全事故不仅会造成大量的人员伤亡和巨大的财产损失,甚至会导致企业的生产关停。据不完全统计,我国2022年冶金行业共发生22起生产安全事故,共造成49人死亡,25人不同程度受伤。这是因为钢铁制造具有生产工艺产业链长、连续性强、工艺设备复杂繁多,作业环境具有温度高、势能高、压力大、有害气体多等特点,有着很多不确定的风险,属于事故频发的企业。而日常安全管理工作习惯将事故归结于人员失误和设备故障或缺陷,研究分析多以层次分析,主成分分析法、LEC法为基础,虽然能够一定程度上地解释风险因素之间的相关性与重要性,但是缺少对事故致因的深层次探索,不能考虑系统中因素之间的复杂关系。

DEMATEL与ISM(Interpretive Structural Model)的提出使复杂系统的层次结构划分变得清晰、合理。该方法由20世纪70年代的美国学者Fontela和Gabus创建,因为其较好地处理复杂系统因素分析的能力受到国内外学者的推崇和关注,目前已经应用到商务管理[1-2]、工程实践[3-5]、社会科学[6-7]、生产制造[8-9]、环境科学[10-11]、 医疗管理[12-13]等诸多领域学科和其他领域中[14-15]。段宇航应用此方法对钢厂安全影响因素进行了分析[16],但受限于模型结构,只能体现出因素之间的重要程度,未能厘清钢铁制造企业复杂庞大的生产过程中,风险因素之间的传递性和耦合关系。

近几年许多学者对这个方法进行了改进与应用,谢希霖通过TOPSIS-AISM对8个评价对象和19个维度的指标进行分析,最后使用4组层次拓扑图来表示整个评价过程[17]。魏宏亮应用AISM(Adversarial Interpretive Structural Model)构建了预制构件成本影响因素模型,分析了其影响因素及其作用路径[18]。从ISM到AISM方法的应用,通过加入对抗网络中的博弈对抗思想来改进模型,虽然在不损失原模型功能的前提下,使用相反的抽取规则得到了新的层级拓扑图,但通过结构图,只能看到指标因素的层次结构和因素之间的相关性,而指标因素之间的相关程度表示不够清晰,导致在分析的过程中缺少定量的参考依据。BIAN和Lan[19-20]等在AISM的基础上进一步改进,将指标因素之间的综合影响值与对抗层级的提取结果相结合,即TAISM法来有效地分析解决了这一问题。通过具有综合影响值的有向拓扑层级图,使得结构图不仅可以表明影响因素之间的层级关系,还能清晰地显示因素之间地传递性和相关程度,便于对钢厂杂糅的风险因素进行分析。

1 钢厂风险因素指标体系

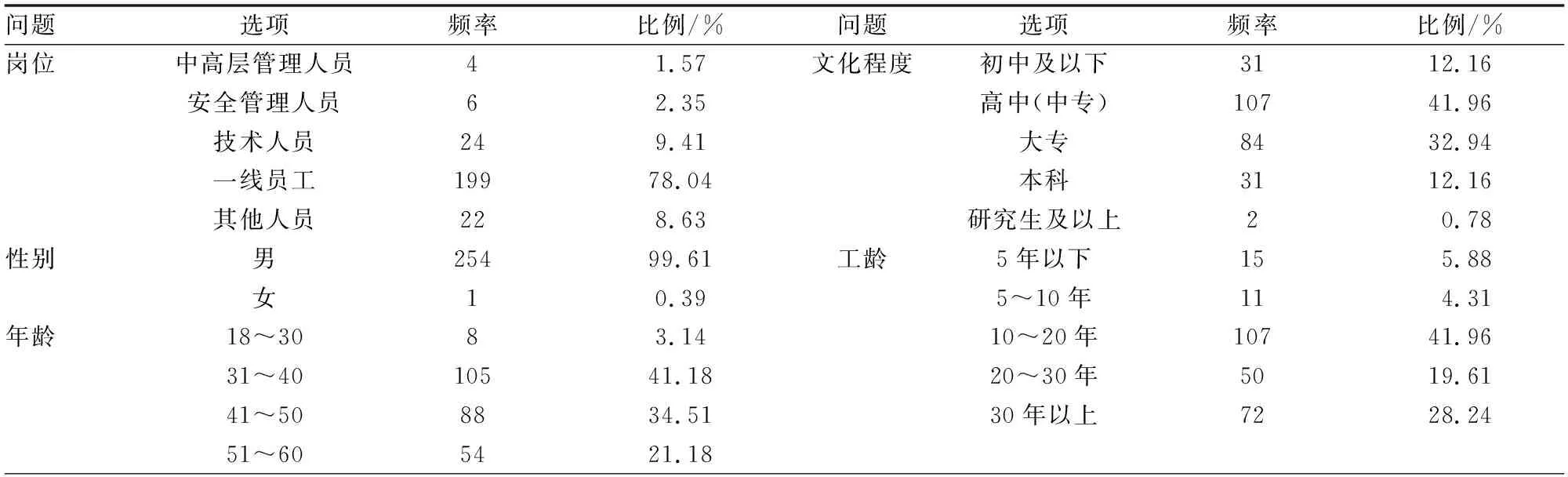

研究结合天津某钢铁集团,扎根钢厂日常生产工作,通过对高线厂、棒材厂、动力厂、炼钢厂、炼铁厂、烧结厂、综合加工厂的活动作业清单和设备设施风险分级管控清单进行统计和整理,结合多年负责钢厂安全的专家和从事安全专业的学者,通过设计问卷的方式遴选风险因素。表1为问卷调查者的基本信息,其中问卷选取炼钢作业区的全部员工,包括钢厂员工信息和判断作答部分,发放300份问卷,共回收255份,有效率为85%。

表1 被调查者基本信息

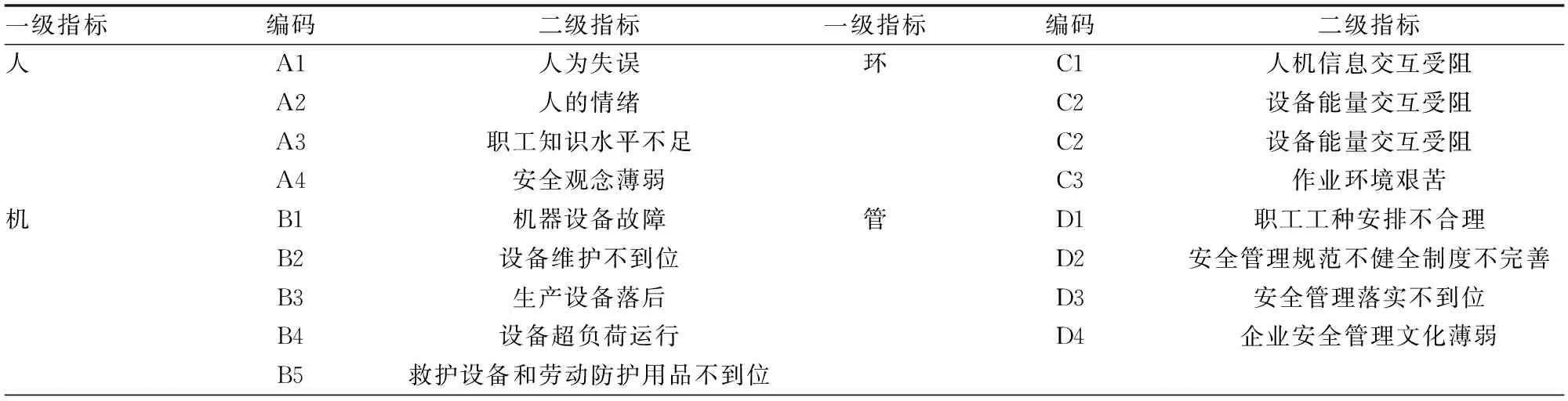

通过对选取的工人24个安全生产指标重要性打分进行整理计算,对结果进行整理和归纳将钢厂安全事故致因因素分为人、机、环、管4个一级指标和16个二级指标,见表2。

表2 钢厂安全影响因素

表3为专家评价语义标度,是对上述16个钢厂风险因素指标体系中各因素之间的相互影响关系进行量化和评分的准则。为了清晰表述不同因素之间的相互影响,采用0,1,2,3,4五级标度。其中没有影响用0表示,影响较弱用1表示,影响一般用2表示,影响较强用3表示,影响强用4表示。

表3 专家评价语义标度

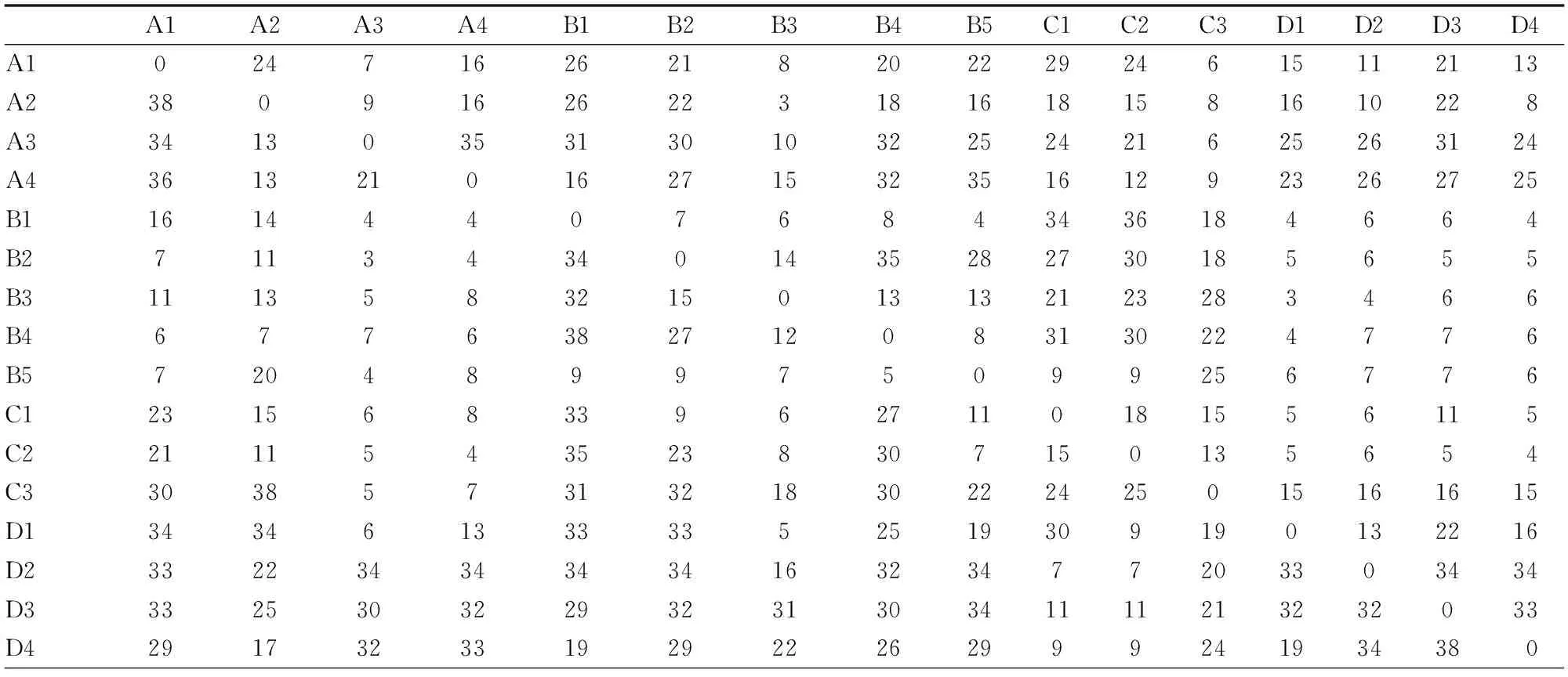

表4 直接影响矩阵

2 DEMATEL-TAISM构建与计算

2.1 理论基础

由于钢厂企业具有生产工艺复杂、生产链长等特点,导致钢厂事故致因众多、风险耦合性强,引起事故的因素具有传递性的特点。

DEMATEL的核心包括影响的传递性和有向网络的度中心性,作为分析复杂有向网络的一种方式,可以识别系统中的关键要素,其本质就是将所研究的系统构建成一个带权值的有向图。通过DEMATEL计算,得到各因素的影响程度、被影响程度、原因程度和中心。结合因素因果关系图,可以识别出影响钢厂企业安全的关键因素。

TAISM同样基于有向图网络,是能够与上述方法联用的根本原因。采用DEMATEL方法计算的综合影响矩阵可以直接计算出可达矩阵,根据可达矩阵和TAISM方法,得到一组具有综合影响值的对抗性有向拓扑层级图,能够明确系统中要素的层次结构。整体流程图如图1所示。

图1 流程图

图2 影响因素的原因结果分布

2.2 DEMATEL法

2.2.1确定直接影响矩阵

根据专家评价语义标度,通过问卷调查,请10位专家(包括大学教授,副教授五人,钢厂负责安全生产的高管四人和一名从事钢厂工作的资深人员)对钢厂风险因素指标体系中各因素之间的相互影响关系进行量化和评分,得到直接影响矩阵O。

2.2.2计算综合影响矩阵

对直接影响矩阵O进行规范化处理,得到规范化影响矩阵,具体公式入(1)所示:

(1)

考虑因素之间的直接影响和间接影响,根据式(2),计算综合影响矩阵T。

(2)

2.2.3计算各影响因素的影响度与被影响度

根据式(3)、式(4)计算各个因素的影响度Di、被影响度Ci,其中影响度Di为影响因素对应行的和、被影响度Ci为影响因素对应列的和。

(3)

(4)

2.2.4计算各影响因素的中心度与原因度

根据式(5)、式(6)计算各影响因素的中心度Mi为影响度Di、被影响度Ci之和,原因度Ri为影响度Di、被影响度Ci之差。依据原因度大于0为原因因素、小于0为结果因素的原则,对各安全影响因素的因果属性进行判断,并分别排序。

Mi=Di+Ci

(5)

Ri=Di-Ci

(6)

2.3 TAISM法

2.3.1计算关系邻接矩阵

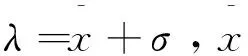

为了简化系统结构,引入阈值λ(λ∈[0,1]),根据式(7)基于综合影响矩阵T计算关系邻接矩阵A,aij为邻接矩阵A中第i行第j列的值。

(7)

(8)

2.3.2计算相乘矩阵

进一步,考虑因素自身影响的作用,根据式(9)得出相乘矩阵B。

B=A+I

(9)

2.3.3计算可达矩阵

根据式(10),对相乘矩阵B进行连乘,得到可达矩阵R。

R=Bk+1=Bk≠Bk-1

(10)

2.3.4计算一般骨架矩阵

当Zi与ZJ满足kij=kji的关系时,对可达矩阵进行缩点处理,检查可达矩阵R各层级中的强连接因素,将其缩点处理成为一个因素,得到缩点矩阵R'。通过计算删除缩点矩阵R'中已具备邻接二元关系因素间的越级二元关系,得到骨架矩阵S',如式(11)所示。最后,通过增点将骨架矩阵S'变为一般性骨架矩阵S,关系如下。

S'=R'-(R'-I)2-I

(11)

2.3.5计算影响值骨架矩阵和回路标注矩阵

把一般性骨架矩阵S中为1的值替换成综合影响矩阵中的综合影响值,可以得到影响值骨架矩阵TS,然后将之前处于回路的要素用1标注,得到回路标注矩阵WS。

2.3.6UP型层级和DOWN型层及分布

对于可达矩阵R,得到可达集合R(ei)、先行集合Q(ei),共同集合T(ei)。可达集合R是可达矩阵中行为1的要素的集合,先行集合Q是可达矩阵中列为1的要素的集合,共同集合T(ei)是可达集合与先行集合中共同包括的要素。

(12)

对于UP型拓扑图,对结果进行优先级划分,提取规则如下:T(ei)=R(ei)。只要可达集与公共集相同,就提取相关元素。每次提取的特征都放在上面,提取的特征按照从上到下的顺序排列。

对于DOWN型拓扑图,将原因按优先级进行分层划分,提取规则如下:T(ei)=Q(ei)。每次提取的特征都放在下面,提取的特征按从下到上的顺序排列。

如式(12)所示,可得结果优先的层级抽取和原因优先的层级抽取的UP型层级和DOWN型层级分布。

2.4 计算结果

根据专家评估的各安全风险影响因素之间的影响程度结果,得出直接影响矩阵O。

根据式(2)采用行和最大值的方式进行归一化处理,根据计算可得行和最大值为416。

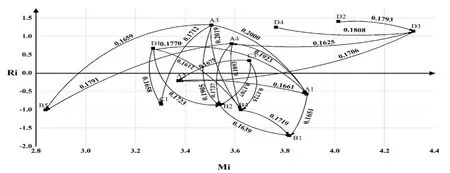

根据式(3)可得综合影响矩阵T,基于综合影响矩阵T,按照式(3)、(4)、(5)、(6)求得各因素的影响度、被影响度、中心度、原因度得到表5。以中心度为横坐标,原因度为纵坐标,绘制原因结果图,见图(2)。

表5 影响度、被影响度、原因度、中心度

通过式(7)、(8)、(9)、(10)计算得到可达矩阵R,基于抽取原则,得到表6。

表6 对抗层级提取结果

因为可达矩阵R本身是无回路矩阵,一般骨架矩阵S可直接通过可达矩阵R带入上式(11)。根据对抗层级提取结果得出图3。

图3 具有对抗影响系数的层级结构拓扑图

3 钢厂风险因素分析

3.1 回路分析

若系统中出现了回路,即层级结构拓扑图中的因素存在双向箭线,则表明这些风险因素之间具有强联通关系,并且因素之间互为因果,在后续分析时可将这部分视做一个子系统。

由计算结果得知没有双向箭头的回路存在于此系统,可能是影响因素指标构建时进行的预处理消除了强连通的因素,导致根据人、机、环、管分类后的16个影响因素之间并不存在互为因果的关系。

3.2 活动因素与孤立因素分析

在拓扑结构模型中,如果影响因素在UP型拓扑图与DOWN型拓扑图中处于不同的层级,那么可以把这些影响因素称为活动因素。相反,如果影响因素只存在于同一层级,可以称之为刚性因素,由这些刚性因素组成的是刚性系统。通过计算可得,活动因素有A3(职工知识水平不足)、B3(生产设备落后)、B5(救护设备和劳动防护用品不到位)、C1(人及信息交互受阻)、C2(设备能量交互受阻)、C3(作业环境艰苦)、D1(职工工种安排不合理)。实际上,这些因素对钢厂安全的影响是多方面的,应结合后续的结果从多方面进行考虑。

在拓扑层次结构模型中,B3(生产设备落后)、C2(设备能量交互受阻)与系统中的其它因素没有有向线段链接,为孤立因素,且B3中心度排名为第16位,原因度排名第8位置,C2中心度排名第14位,原因度排名第11位置,说明这2个因素对其他因素的相互影响作用弱,可以在后续的研究分析中将这2个孤立因素剔除以便于进行更深层次的研究。出现这种情况,原因是生产设备落后和设备能量交互受阻在一定程度上确实会对钢厂安全造成隐患,但随着我国基础工业的发展,我国目前的炼钢生产环境相对摆脱了这种情况。

3.3 层级分析与对策

钢厂安全影响因素体系中,形成了五级自上而下的有向递阶层次结构,有向箭线代表原因因素指向结果因素。从图3可以看出,由于活动因素的存在,UP型拓扑层次结构与DOWN型拓扑层次结构不完全重合,这也是带有活动因素系统的特征。然而,基本结构总体上是相似的,例如A2(人的情绪)、A4(安全观念薄弱)、B1(机械设备故障)、B2(设备维护不到位)、B4(设备超负荷运行)、D2(安全管理规范不健全制度不完善)、D3(安全管理落实不到位)、D4(企业安全文化薄弱)。通过进一步归纳与简化,将钢厂安全风险影响因素的5个层级分为三级:根本层(L4)、过渡层(L1、L2、L3)、结果层(L0)。

在拓扑图中根本层因素只发出有向箭线,底层因素组合形成底层因素,A3(职工知识水平不足)、C3(作业环境艰苦)、D1(职工工种安排不合理)、D2(安全管理规范不健全制度不完善)、D4(企业安全管理文化薄弱)5个因素是底层因素。这些因素在系统中占主导地位,不受其他因素影响,且对钢厂安全影响程度最大,需要重点考虑。在现实生产与安全工作中,应多把工作重心放到安全管理上,注重管理规范化和制度健全化、加强职工安全培训,因此,加强企业安全文化的建设,改善职工工作环境是有效的手段。

结果层是由B1(机器设备故障)、B5(救护设备和劳动防护用品不到位)、C1(人机交互受阻)3个因素决定,是系统中的最上层因素,由其他因素导致。

中间层是由A1(人为失误)、B2(设备维护不到位)、B4(设备超负荷运行)、A2(人的情绪)、A4(安全观念薄弱)、D3(安全管理落实不到位)6个因素组成。它们处于整个系统的中间部分,起到安全隐患传递与连接的作用,可以说这6个因素是影响钢厂安全的传递性因素,应视为安全管理工作的重要组成部分,在日常工作中可以优先考虑。A1(人为失误)、B2(设备维护不到位)、B4(设备超负荷运行)与钢厂安全风险相关性强,减少和避免此类事情的发生可以直接减少事故的发生。A2(人的情绪)、D3(安全管理落实不到位)处于中间层,是安全隐患传递与放大的关键因素,关注职工的工作情绪,确保安全管理落实到位是钢厂安全管理的重要一环,也是减少安全隐患防止事故发生的重要环节。

3.4 中心度与原因度分析

中心性是分析网络时的重要指标,中心度作为中心性度量的正向指标,在系统中数值越大表示该因素越重要。由表6可以看出,钢厂安全风险影响因素中心度排名前五的是:D3(安全管理落实不到位)、D2(安全管理规范不健全制度不完善)、A1(人为失误)、B1(机器设备故障)、D4(企业安全管理文化薄弱)。因此,上述因素是日常工作的管理重点。

原因度主要反应了风险因素在系统中的因果属性,原因度的计算结果通常包括正值和负值2个部分,正值代表因素具有原因属性,且数值越大原因属性越强;负值代表因素具有结果属性,且数值越小结果属性越强。从表6可以看出钢厂安全风险影响因素原因属性排名前五的是:D2(安全管理规范不健全制度不完善)、A3(职工知识水平不足)、D4(企业安全管理文化薄弱)、D3(安全管理落实不到位)、A4(个人安全观念薄弱)。具有高原因属性的因素对系统中其他因素影响程度高,因此在钢厂日常安全管理工作中应加以重视。

钢厂安全风险影响因素结果属性排名前五的排序依次为:B1(机器设备故障)、B5(救护设备和劳动防护用品不到位)、B4(设备超负荷运行)、B2(设备维护不到位)、C1(人机信息交互受阻)。结果属性高的因素在系统中容易受到其他因素影响,要想控制这类因素需要注意与之对应链接的上层因素的控制。

3.5 风险因素传递性分析

整体上看系统具有风险因素结果属性越强,因素层级越靠上,风险因素原因属性越强,因素层级越靠下的特点,这是由因素自身的特性决定的。D2(安全管理规范不健全制度不完善)、D3(安全管理落实不到位)原因度较高,具有很高的原因属性,且处于相对靠下的层级;B1(机器设备故障)结果属性较高,且处于拓扑图的最上层。这些因素在具有很高的因果属性的同时也印证了方法联用的合理性。

风险因素的中心度排序与层级划分之间不存在明显的特征。这可能是因为因素的影响度和被影响度相加之后淡化了这两种属性,导致其影响作用的传递关系不能在层级划分中体现出来。但可以看出A3(职工知识水平不足)、A4(安全观念薄弱)、D2(安全管理规范不健全制度不完善)、D4(企业安全文化薄弱)发出的有向箭线上的综合影响值较高,这些因素具有的中心度较高的同时,带有高综合影响值的箭线所指向的因素中心度同样排名高的趋势(A3作为四者中唯一的活动因素,中心度排名相对靠后,但仍然具有高综合影响值的箭线指向高中心度因素的趋势)。由于风险因素的传递性,应该特别注意控制链中上述因素,而这一信息要素是AISM所不具备的,同时进一步印证了DEMATEL与TAISM两种方法得出的结果可以更加充分地相互解释。

4 结论

研究以天津某钢铁集团为工程实例,从人机环管4个方向确定了16个影响因素。运用DEMATEL和TAISM构建联合模型,为钢厂安全管理提供理论支持。与传统的ISM模型相比,DEMATEL-TAISM模型能够生成逆向提取的层级拓扑图,系统模型包含综合影响值,解决了ISM方法只能体现出因素之间的重要程度,未能厘清钢铁制造企业复杂庞大的生产过程中,风险因素之间的传递性和耦合关系的问题。同时一定程度上解决了DEMATEL与AISM联用时中心度与层级拓扑图联系模糊的问题,更直观全面地说明了要素之间的影响,进一步明确了钢厂安全风险影响因素之间的层次关系和传递性,对安全管理人员日常工作所遇到的问题进行了详细分析,具有重要的研究意义。

计算结果表明:安全管理落实不到位、安全管理规范不健全制度不完善、人为失误、机器设备故障、企业安全管理文化薄弱中心度高;职工知识水平不足、安全观念薄弱、安全管理规范不健全制度不完善、企业安全文化薄弱在系统中具有较强的传递性。因此应重点把控上述因素在可控制安全隐患传递的同时,从根本上影响事故的发生。