垃圾焚烧飞灰水洗过程模拟及洗失率计算

2024-01-15茹春云韩志明刘玉坤

栗 博,高 蕾,茹春云,韩志明,刘玉坤

(北京中科润宇环保科技股份有限公司,北京 100089)

0 引言

飞灰是生活垃圾焚烧烟气净化系统的捕集物,含有重金属和二 恶英,被列入《国家危险废物名录(2021 版)》(废物类别:HW18)[1]。传统的飞灰处理方法是螯合稳定固化填埋,也就是将飞灰通过水泥或药剂固化后送进填埋场地填埋[2]。这会占用大量土地资源,同时存在环境二次污染的风险[3]。机械炉排焚烧炉焚烧垃圾产生的飞灰量约为垃圾量的3%~5%[4]。随着垃圾焚烧技术的广泛应用,飞灰产生量也逐年增加,传统飞灰处理方法已无法满足当前需求,垃圾焚烧飞灰的无害化、资源化和减量化技术逐渐成为人们关注的重点。

水洗是对生活垃圾焚烧飞灰进行协同处理(例如飞灰电炉熔融、富氧熔融、水泥窑协同等)前的重要预处理步骤。它可以有效脱除飞灰中的氯盐和其他可溶性盐[5],减少设备腐蚀堵塞、防止烟气排放污染物超标、熟料产品质量不达标等问题[6-7]。以往的研究集中在飞灰资源化和无害化利用的方向上,已经开发出了多种飞灰利用途径,如熔融[8]、烧结[9]、水泥窑协同处置[10]等。通过对水洗过程的研究,优化了水洗参数并形成了酸洗[11]、CO2曝气[12]、保钙[13]等多种预处理工艺,探索了预处理过程中二恶英和重金属的转移规律[14]。这些研究丰富了飞灰二次利用的途径,但很少有对飞灰减量化利用的方法。研究飞灰减量化的方法,可以减少后续协同处置的处理量,有助于降低飞灰处理的成本。因此本研究从水洗减量的角度出发,开展飞灰水洗小试试验,得到飞灰水洗液并检测其组成,计算飞灰中可溶性盐含量和水洗后飞灰的干基质量损失率,即洗失率,以期为开展飞灰水洗工程试验提供理论依据。

1 材料与方法

1.1 试验原料与试剂

试验所用的原料垃圾焚烧飞灰取自宁波市某生活垃圾焚烧厂飞灰仓取样口。该焚烧厂采用炉排炉焚烧技术。试验所用试剂为去离子水。

1.2 试验方法

1.2.1 飞灰含水率测试

取一定量飞灰置于105 ℃烘箱中烘干至恒质量,称取干燥后飞灰的质量,含水率计算公式如下:

式中:W为原灰含水率,%;m1为烘干前飞灰质量,g;m2为烘干后飞灰质量,g。

1.2.2 飞灰水洗

试验所用飞灰水洗流程如图1 所示。取3 份飞灰分别标记为A、B、C,质量分别为200、80、32 g。首先将飞灰A 和1 000 mL 去离子水混合搅拌15 min,再静置10 min 至固液分层。然后倒出其上层液体,并在该液体中加入飞灰B,混合搅拌15 min 后,静置10 min 至固液分层。最后,在其倒出的上层液体中加入飞灰C,混合搅拌15 min后,静置10 min 至固液分层。由于静置分离的分离效率有限,分离出的上清液和添加的飞灰比例维持在5∶1(mL/g)。收集上层液体作为水洗液①。

图1 飞灰水洗试验流程示意Figure 1 Schematic of the fly ash washing experiment

接下来对上述清洗过的3 份飞灰进行第2 轮清洗,以充分溶解飞灰中的可溶性盐。首先取400 mL去离子水,加入飞灰C 中,混合搅拌15 min 后静置10 min 至固液分层。倒出的上层液体加入飞灰B 中,按同样的步骤清洗飞灰B。静置10 min 后倒出上清液清洗飞灰A,收集上层液体作为水洗液②。

最后对3 份飞灰进行第3 轮清洗。将洗后的灰样A、B、C 混合,加入624 mL 去离子水,混合搅拌15 min,静置10 min 后进行固液分离,上层液体作为水洗液③,水洗结束。这一步用了较多去离子水,主要是为了清洗转移飞灰后的容器,将清洗后的灰水混合物同样加入到水洗过程中,减少转移造成的飞灰损失。

液体①②③混合后,用0.45µm 微孔滤膜和真空泵抽滤得到飞灰水洗液。静置分离后得到的湿灰样记为D0,置于105 ℃烘箱中烘干至恒质量,干燥后灰样记为D1,称量水洗后干基飞灰质量并计算水洗后飞灰含水率。

1.3 分析方法

1)水洗液中氯离子含量采用离子色谱(万通792-BASIC)测试。钾、钠、钙离子含量采用ICP-MS(Agilent Technologies 7500 series)进行测试。

2)水洗液总含盐量采用重量法测试,即将一定量的水洗液置于蒸发皿中蒸干,然后在105 ℃下干燥至恒质量,称取残余固体质量,计算矿化度。矿化度计算公式为:

式中:M为矿化度,g/L;m0为蒸发皿和残渣总质量,g;m3为蒸发皿质量,g;V为水样体积,L。

根据水洗液总含盐量计算干基飞灰中可溶性盐含量,计算公式为:

式中:SS 为干基飞灰总含盐量;wT为水洗水总质量,g;S为水洗液中盐含量,g/100 g 去离子水;m为水洗用到的飞灰质量,g;W为飞灰含水率。

3)水洗液密度、pH 和电导率分别采用密度计、pH 计(雷磁PHS-3E)和电导率仪(雷磁DDS-307)进行测试。

4) 飞灰水洗液中重金属含量采用ICP-MS(Agilent Technologies 7500 series)进行测试。

5)飞灰原灰中各元素含量采用XRF(XRF-1700B-U)进行测试。

2 结果与讨论

2.1 水洗前后飞灰含水率变化特征

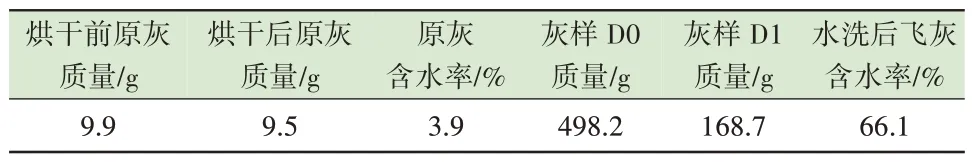

水洗前后的垃圾焚烧飞灰含水率测试结果如表1 所示。水洗前飞灰,也就是原灰含水率为3.9%。水洗后飞灰含水率为66.1%,远大于以往研究中报道的脱氯飞灰含水率[15],这与固液分离设备有关。试验中所用的真空抽滤机处理量较小,导致飞灰中还有大量水没有被抽出,因此水洗后飞灰含水率高。

表1 飞灰水洗前后的含水率Table 1 Moisture content before and after washing

2.2 飞灰组成及水洗液组成对比

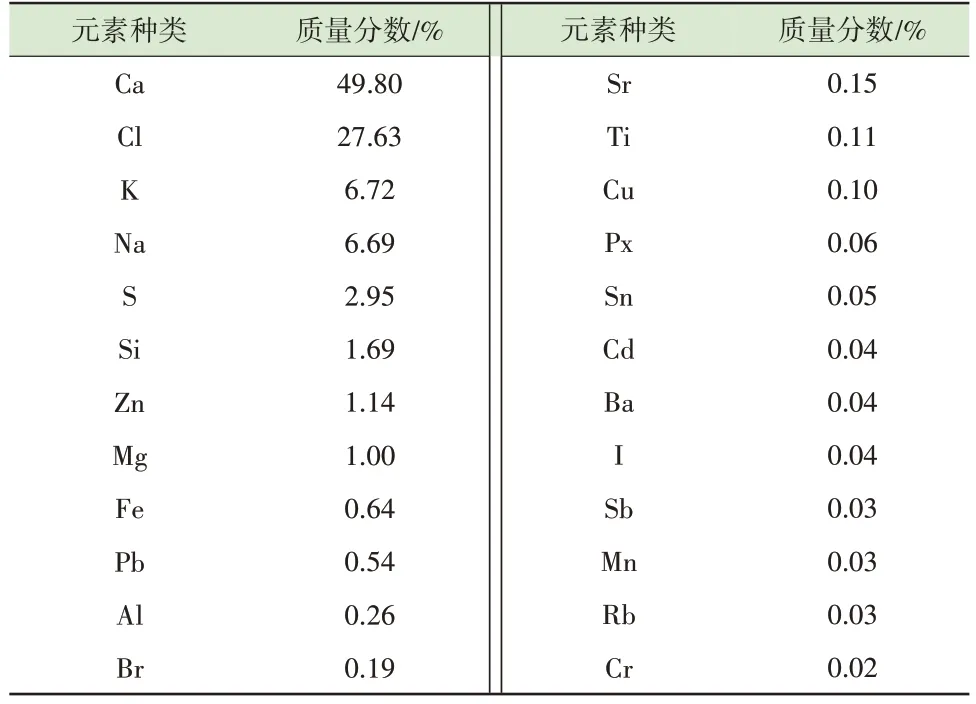

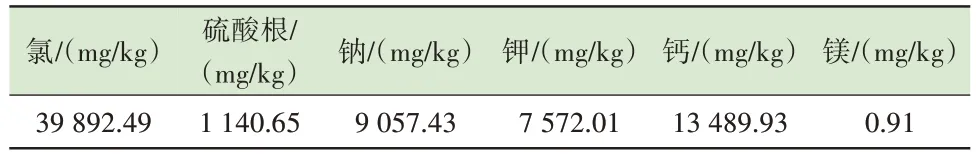

原始飞灰化学分析结果如表2 所示,其中钙、氯、钾、钠元素的总含量超过90%,是飞灰的主要组成元素。飞灰水洗液组成和理化性质如表3 和表4 所示。按照试验所用的水洗方法,最终水洗液固比为6.5∶1.0(mL/g)。从表4 可知,飞灰水洗液总含盐量为76.8 g/L,结合飞灰水洗液的密度,经单位换算后可知每100 g 水中含盐8.02 g。由式(3)计算出干基飞灰中可溶性盐含量至少为54.6%,这些可溶性盐包括氯化盐、硫酸盐、碳酸盐及其他可溶性物质[16]。由于水灰比和水洗时间的限制,飞灰中可能还有少量可溶性盐未溶解在水中,但大部分盐已经在第1 次水洗后溶解[5]。飞灰中可溶性盐主要是氯盐,水洗液中氯元素含量最高[17]。本试验中水洗液氯离子含量为39 892.49 mg/kg,约为40 g/L,折算为干基飞灰中可溶性氯的质量分数为27%。高含量的氯导致水洗液电导率较高,为135.4 mS/cm。对比表2 可知,飞灰中大部分氯已被除去。硫酸根含量很少,仅为1 140.65 mg/kg。

表2 宁波某垃圾焚烧厂飞灰元素组成Table 2 Elemental composition of fly ash of MSWI plant in Ningbo

表3 飞灰水洗液组成Table 3 Composition of fly ash washing solution

表4 飞灰水洗液理化性质Table 4 Physical and chemical properties of fly ash washing solution

飞灰水洗液中含量最多的金属元素为钙,为13 489.93 mg/kg,折算为干基飞灰中可溶性钙的质量分数为9.1%。这是因为该垃圾焚烧厂烟气处理采用的是半干法处理技术,通过喷入过量消石灰来吸收烟气中的酸性物质。多余的消石灰在烟气处理后进入飞灰,水洗时溶解,使钙离子含量升高。同时消石灰溶解后使水洗液呈碱性[18]。钠、钾含量比钙含量略低,其中钠含量约为9 057.43 mg/kg,钾含量约为7 572.01 mg/kg。对比表2,计算出钠离子去除效率为88%,钾离子去除效率为73%。这些元素主要来源于厨余垃圾,当地居民的饮食习惯导致不同地区生活垃圾焚烧飞灰中的钾、钠含量不同[19]。

本试验采用的水洗方法为模拟工业三级逆流水洗法,意在提高水洗液中的离子浓度,接近真实水洗液浓度水平[20]。以往的试验研究通常采用简单混合水洗法,即将飞灰和去离子水按一定比例混合搅拌一段时间后,对水洗液和飞灰进行测试。试验过程中用此方法对飞灰进行水洗,当液固比为5∶1(mL/g)时,水洗液中氯离子浓度为40 933 mg/kg,钙离子浓度为9 720 mg/kg,远低于三级逆流水洗后水洗液中钙离子浓度,无法为后续水处理工艺提供参考。因此对水洗过程进行改进,采用模拟三级逆流水洗的方法,对飞灰进行多次水洗,同时重复利用水洗液,使水洗结果尽量接近真实水平。

2.3 飞灰中重金属去除效果分析

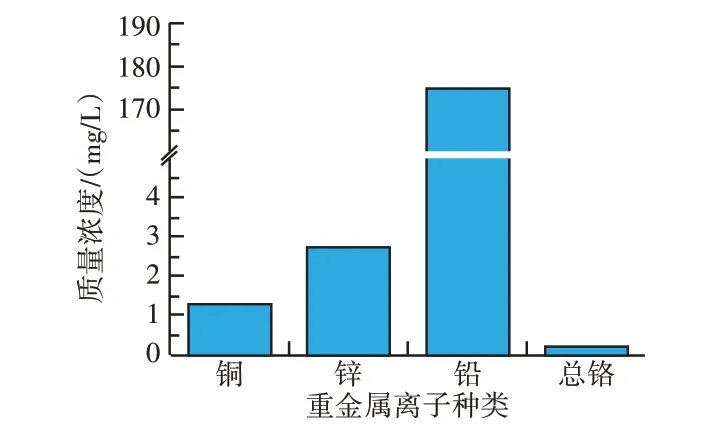

飞灰水洗液中重金属含量如图2 所示。本试验中检出的重金属元素为铜、锌、铅和总铬。其中铅的含量最高,为174.78 mg/L,锌含量为2.73 mg/L,铜含量为1.28 mg/L,总铬含量小于0.50 mg/L。汞、镉、铍、镍、砷等重金属未检出。水溶液中重金属的含量与飞灰中重金属的赋存形态和浸取条件有关。研究表明[11],飞灰中铜、铬主要以难溶的残渣态和有机结合态为主,较难浸取;锌和铅的残渣态和有机结合态的形式较少,因此水洗液中这两种元素含量较多。在碱性环境中,铅会络合氢氧根形成羟基络合物稳定地存在于溶液中[21],因此铅含量较锌高。本试验中水洗飞灰用到的试剂仅为去离子水,未加入酸或其他化学浸取剂,溶解重金属的能力有限,水洗液中重金属含量较低。对比表2 可知,锌、铜、总铬的浸出效率小于1%,铅的浸出效率较高,也仅为3.2%。因此水洗后大部分重金属未被浸出。

图2 飞灰水洗液中重金属含量Figure 2 Heavy metal content in fly ash washing solution

2.4 干基飞灰洗失率理论计算方法

根据飞灰洗失率的概念,在实验室中可以通过比较水洗前后干基飞灰质量,计算干基飞灰质量损失率,即洗失率。根据水洗前飞灰含水率的数据计算得到水洗前干基飞灰的质量为299.7 g,水洗后干基飞灰质量为水洗后的飞灰经烘干直接测量所得,为168.7 g。根据这两个数据,计算出干基飞灰洗失率为43.71%。

在工程实践中,飞灰水洗量较大,无法直接测量水洗后干基飞灰的质量。从质量衡算的角度,通过测量飞灰水洗液中总盐含量以及水洗后飞灰含水率,可以间接计算得到飞灰洗失率。假设水洗使飞灰中的可溶性盐全部溶解于水中,且固液分离后得到的上清液组成与飞灰中残留液体的组成相同。那么根据试验测得的水洗液组成和水洗水用量,可以计算得到水中溶解的盐的总质量mT。

式中:mT为水中溶解的盐的总质量,g;wT为水洗水总质量,g;S为水洗液中盐含量,g/100 g 去离子水。

水洗后飞灰中残留液体的含盐量可以根据溶液组成和残留的水质量计算。根据假设,这部分溶液组成与水洗液组成相同,因此计算公式为:

式中:mS为飞灰中残留的盐质量,g;wS为飞灰中残留的水质量,g;S为水洗液中盐含量,g/100 g去离子水。

由式(4)、式(5)可计算得到水洗液带走的盐质量mL。

式中:mL为洗去的盐质量,g。

式中:mf为原灰总质量,g;ω为原灰含水率,%。

根据式(7)计算液固比6.5∶1.0(mL/g)时理论飞灰洗失率为45.8%,与实验值相比相对偏差4.8%,洗失率理论值与实验值相近。在不同液固比下进行飞灰水洗试验,计算得到的飞灰洗失率如表5 所示。从表5 可以看出,随着液固比减少,水洗液中含盐量增加,但飞灰洗失率变化不大,为40%~50%。飞灰洗失率理论计算值与实验值相近,验证了用式(7)计算理论洗失率的方法可行。根据水洗前后干基飞灰质量损失计算得到的洗失率,其误差主要来源于试验操作。试验过程中转移物料以及过滤、干燥时均可能损失部分飞灰,使误差增大。通过物料衡算间接计算得到的洗失率,其误差主要来源于水洗液中含盐量的测试。通过多次测量取平均值的方法可以减小误差。

表5 不同液固比下飞灰洗失率理论值与实验值对比Table 5 Comparison of theoretical and experimental values of fly ash wash loss rate under different liquid-solid ratios

另外,从式(7)可以看出,减少飞灰中的残留水量,可以增加飞灰洗失率。因为盐会随水分离,从而留在飞灰中的盐质量减少,提高氯的洗脱效果。表5 中液固比5∶1 和4∶1 的水洗试验用真空抽滤替代原有流程中的静置分离,则水洗后飞灰含水率降低至52.7%和52.9%,飞灰洗失率增加到47% 以上。因此采用高效的固液分离方式可有效提高飞灰洗失率。

3 结论

在实验室进行飞灰水洗小试试验,得到垃圾焚烧飞灰水洗液。当水洗液固比为6.5∶1.0(mL/g)时,水洗液中总盐含量为76.8 g/L,计算可知飞灰中可溶性盐含量为54.6%。借助离子色谱和ICP-MS 检测发现水洗液中氯离子含量最高,约为40 g/L,其次是钙、钠、钾离子,硫酸根离子和镁离子含量较少。水洗可去除飞灰中大部分氯、钠、钾离子,而难以去除重金属离子。水洗液中盐含量可以辅助计算飞灰洗失率,计算结果与试验测试结果相差4.8%,计算准确度较高。在工程实践中,可以利用水洗液组成估算飞灰洗失率从而为工程提供设计依据。