软弱围岩大断面隧道开挖支护施工技术及应用

2024-01-15林航

林航

(核工业华东建设工程集团有限公司,江西南昌 330000)

0 引言

随着城市化建设进程不断加快,交通基础设施得到进一步完善,公路规模也逐渐复杂化。其中,隧道工程施工是公路施工中的重点和难点。隧道工程施工受地质因素影响较大,其中软弱围岩大断面开挖施工的难度和危险系数更高。因此,施工前需要掌握软弱围岩地质的特征,了解大断面隧道开挖支护施工技术的相关要求,并制订高可行性施工方案,以推动后续施工的有序开展。

1 工程概况

以海沧疏港通道工程C 标段施工为例,系统化分析和研究开挖支护施工技术和具体施工方法。工程基本情况如下:施工路线长度为1.625km,包含互通隧道、道路土建工程项目。C 匝道设计为两车道分离式隧道,设计速度为40km/h,隧道单洞限界10.5m,行车高度界限5m,结构设计安全等级为一级。C 匝道工程开挖方法包含短台阶法、长台阶法、全断面法等,并采用超前锚杆支护方法。通过实地勘察和查阅相关资料可知,施工地点位于低山丘陵地带,最高点海拔322.83m,隧道段地表水较为丰富,地下水依据水理性质、特征可分为孔隙裂隙水、基岩裂隙水。

2 工程施工风险

施工单位经过详细研究招标文件与实地考察后,发现该工程施工存在一些重大挑战,如构建大断面、开挖支护施工质量控制等都具有一定的难度,同时隧道工程存在大量交叉作业内容,且作业空间有限,对施工组织的顺利推进构成了挑战。此外,由于该工程作业地点附近分布着大小不一的采石坑,隧道出口段极有可能发生地质灾害。如果隧道围岩拱顶稳定性较差,可能会增加施工事故的发生率。此外,隧道中段施工会穿越花岗岩地层,该地层岩体严重破碎,加之受地下水影响,使得施工风险性显著提升。

为有效应对上述工程问题,提高软弱围岩大断面隧道开挖支护施工技术的运用效果,必须加强对前期测量工作的重视。具体包括标定测量仪器、导线点闭合控制等工作,并编制完整的超前支护地质勘探报告,为开挖支护作业提供可靠的资料。另外,在大断面隧道施工过程中应采用双侧壁导坑开挖法,设计完整的初期支护方案,并根据工程任务量严格控制隧道爆破炸药使用量[1]。

3 隧道开挖支护施工方案

由于隧道被花岗岩全面覆盖,围岩等级为Ⅱ~Ⅳ级,岩质坚硬,可优先采用光面爆破方法。根据工程项目设计文件,选用全断面法、双侧壁导坑法、CD 法等开挖方式。在隧道爆破作业方面,应委派专人对围岩基本情况进行动态化监测,并结合围岩状态变化特征,针对性地制订和选择施工方法[2]。

在隧道支护阶段,应增设锚、网、喷初支系统,并利用超前小导管、锚杆支护系统进行超前支护作业。对于框架支撑,可以选择型钢钢架、格栅钢架。C 匝道施工喷射C25 普通混凝土。

隧道开挖支护施工流程如下:先进行交叉口段支护,利用高精度仪器测量,再按照施工图纸开挖洞身,之后进行初期支护。其中初期支护作业流程为:开挖洞身并排险—喷射混凝土—钢筋网施工—超前支护—锚杆作业—检查并验收工程质量—混凝土喷射—完成隧道开挖支护。若遇到特殊情况,可根据施工现场情况调整初支施工顺序,设计局部注浆段。此外,进行隧道二衬混凝土施工时,应在拌和站集中拌制混凝土,利用6~8m3混凝土搅拌车进行运输。

4 软弱围岩大断面隧道开挖支护施工方法

4.1 超前支护施工技术要点

现阶段,在软弱围岩大断面隧道开挖支护施工过程中,超前大管棚、超前小导管支护方式的运用较为广泛。

超前大管棚支护方式适用于断层破碎、洞口堆积等工程,施工时选择长度在10~100m 之间、直径在7~75.9cm 之间的钢管,具体规格可根据工程实际情况选定。基于软弱围岩的特性,施工过程中必须掌握超前大管棚支护技术的要点,并设置循环管道及管棚作业区域。然而,随着隧道大断面的增加,开挖难度会大幅提升,若采用扩挖断面方法,会增加工程资金投入和任务量[3]。为解决以上施工难点,应根据工程基本情况,采用无工作间管棚技术,正确操作顶进器。

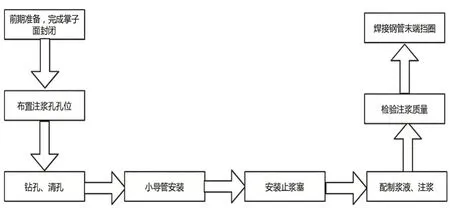

运用超前小导管技术时,支撑设备的设置是关键。此外,施工人员需参考相关标准和规定,科学配比浆液,并重点观察浆液初凝时间。在注浆期间,施工人员需持续搅拌浆液,以避免浆液沉淀,再由专业技术人员检查泵机状态。施工中要求砂浆标号超过M20,并进行配合比试验,参考试验结果调整配合比和注浆压力,其中泥浆压力应在0.5~1MPa 之间。超前小导管施工工艺如图1 所示。

图1 超前小导管施工工艺

进行超前小导管施工时,技术人员要严格遵守工程控制标准,合理控制工艺参数。在材料方面,应优先选用无缝钢管,并将双侧布置成梅花形;超前管棚应选择10m 钢管,最佳搭接长度为200cm;浆液应选择纯净水泥砂浆。钢管直径、壁厚匹配如表1 所示。

表1 钢管直径、壁厚匹配表

在前期准备阶段,需按照设计标准精准标注循环小导管孔位,再利用风钻进行钻孔作业。之后将小导管送入孔内并穿过钢架,在钢管尾部漏出适宜长度,以满足钢架焊接作业要求。另外,超前小导管插入和孔口密封处理也是重点。应利用特殊顶头将小导管顶进,顶进长度不超过管长的90%。之后将胶泥麻筋经缠箍后堵塞在末端管口。

进行顶进作业时,应保证管口不变形,以免影响焊接质量。进行注浆作业前,要仔细检查导管密封性,防止后期漏浆。进行注浆作业时,需将管棚注浆水灰比控制在0.6~1 左右,并加入适量氯化钙。达到终压15min 后且进浆量未达到终量,即可停止注浆。此时应立刻封堵管口,避免浆液倒流。相关参数计算公式如下:

浆液扩散半径计算:

单根导管注浆量计算:

总注浆量计算:

式(1)~式(3)中:L0为导管中心间距;n 为围岩空隙率;l 为导管长度;A 为注浆范围岩层体积;a 为浆液填充系数;β 为注浆材料损耗系数。

4.2 交叉口加强段施工

根据相关资料可知,工程C 匝道围岩等级为Ⅱ级,故支护结构采用ZD4 型衬砌类型,并采用全断面控制爆破方式,其中具体预留变形量根据实际情况确定,以保证不影响结构厚度和内部空间为准。隧道洞内交叉结构受力复杂,需要采取合理措施加固围岩,将托梁作为载体进行钢架支顶作业,以打造安全的施工环境。另外,进行交叉口加强段衬砌类型支护施工时,C 匝道开挖作业需在横洞支护稳定后开展,并增设竖向支撑和横梁。支护成型且处于封闭状态后,按照全断面开挖方案内容完成后续作业[4]。

4.3 ZD4 型衬砌断面施工

进行大断面隧道开挖支护施工时,需深入分析隧道作业地点和围岩特征,确定混凝土喷射厚度等参数,制订完整的支护施工方案。采用超前支护技术时,混凝土喷射厚度应为20cm,并采用长度为3.5m的中空注浆超前锚杆,钢筋网规格为φ6.5,环纵向间距1m×1m,纵向间距100cm。进行ZD4 型衬砌断面设计时,采用台阶法作业方式,台阶长度控制在1~5B之间,其中B 为洞宽。具体施工流程如下:测量放线—超前锚杆注浆、提前支护—上下台阶开挖支护施工—铺设底部浇筑—展开二次衬砌。

施工期间,上台阶每循环进尺大于2m,下台阶每循环大于1.5m,左右侧开挖支护间隔距离应为2~3m。上台阶拱架拱脚采用垫木,下设钢垫板的临时支撑,下台阶开挖后,及时将拱架连接,以便及时封闭受力。另外,依据软弱围岩监控测量结果,调整和优化开挖预留变形量,修正支护参数,确保洞室的安全性和稳定性。铺设钢筋网时,需依据岩层特征,适当调整铺设方向和具体位置,并通过焊接方式连接格栅钢架钢筋,以提高连接的牢固性。

4.4 台阶法开挖技术

参考C 标段围岩特征与具体设计标准,采用隧道台阶法开挖施工技术时,下台阶两侧开挖深度应大于10m,还应严格管控台阶长度,并将其分成三种类型,具体为:微台阶,长度3~5m;长台阶,长度≥50m;短台阶,长度5~50m。

通过勘察隧道内地质环境、断面大小、施工设备储备情况等,可将微台阶长度控制在2.5m。搭设上台阶钢拱架时,为防止初期支护变形,应采取扩大锁脚锚管、拱脚等方式[5]。上台阶混凝土喷射强度超过设计强度70%,才可展开下台阶开挖作业,且施工过程中需观察其他结构的稳定情况。若岩体处于不稳定状态,应适当减小进尺长度,或者分开进行台阶两侧挖设作业。下台阶作业阶段,初支钢架应处于顺接平直状态,并确保螺栓连接牢固紧密。另外,隧道开挖施工时,应根据现有工程资料,利用相关公式计算隧道开挖方量,针对性地制订施工方案,以避免出现重大安全事故。相关计算公式如下:

梁段计算:

弯道计算:

T 形交叉计算:

式(4)~式(6)中:V 为开挖方量;L 为梁段长度;b 为基线宽 度;σ 为开挖 断面积;θ 为角度;R1 和R2 为半径。

4.5 双侧壁导坑法施工技术

该工程C 匝道大断面隧道施工采取双侧壁导坑法施工技术,先分别开挖隧道两侧导坑,再展开初期支护,随后分别开挖其他位置。施工期间,施工人员可根据围岩变化情况调整双侧壁导坑施工内容。对Ⅳ~Ⅴ级围岩设置临时支撑体系时,随着施工的不断深入,导坑逐渐变成完全封闭状态;Ⅱ~Ⅲ级围岩,参照仰拱回填面,通过临时支撑设施使导坑与回填面高度一致。施工作业流程如下:施工前期准备—量测隧道地质—拱部超前支护,按顺序完成注浆作业—侧壁、中槽超前小导管支护,分别从两侧入手挖出导坑,初次喷射混凝土—拆除临时支撑设施—支护表面处理—拱墙复合衬砌[6]。

此环节施工重点如下:第一,开挖作业前应检查隧道排水情况,挖设符合要求的排水沟,确保积水能够快速排出。第二,进行排水沟铺砌抹面施工,避免钢支撑体系严重软化。第三,重视测量、监控工作,技术人员应实时掌握围岩状态,根据监测数据和测量数据,不断优化支护参数,适当调整工程施工方案,具体监测内容如表2 所示。第四,进行围岩开挖作业时,应优先采用无爆破作业方法,灵活运用人力资源和机械设备,充分保证地层的稳定性。

5 结语

随着时代的快速发展,隧道工程规模不断扩大,其中软弱围岩大断面隧道工程开挖支护难度高,因此需要施工团队深度解读工程资料,利用现代化仪器设备勘察工程地点,了解工程施工主要影响因素。同时,应立足工程基本情况,选择合适的支护方式和开挖方法,如台阶法、双侧壁导坑法等,以进一步强化软弱围岩的承载能力,为后续施工提供坚实的保障。