澳洲某锂辉石矿石选矿工艺设计

2024-01-15仵晓丹

仵晓丹

(北京东方燕京工程技术有限责任公司)

目前,锂矿石是全球最热门的矿石,是新能源背景下的战略性矿石,是新能源汽车行业发展的基石。

锂作为重要的能源金属,在高能锂电池、受控热核反应以及陶瓷和玻璃制造等领域有着越来越广泛的应用,在政治、环境、经济等多重因素推动下,锂矿资源的战略地位越来越突显[1]。

世界上已知的含锂矿物有150多种,最重要的有4 种,即磷铝石(Li2O 含量7%~9%)、锂辉石(Li2O 含量6%~7%)、含锂透长石(Li2O 含量3.5%~4.5%)和锂云母(Li2O 含量3%~4%)。目前,锂辉石是生产锂化合物的主要有用矿物[2]。

澳大利亚某锂辉石矿石是一种典型的难选花岗伟晶岩型矿石,为了有效开发利用该矿石,开展了系统的选矿试验研究,并结合大量的生产实践,确定了高效生产工艺流程。

1 原矿性质

矿样中主要矿物为石英,其次是钠长石、钾长石、云母以及钠闪石,有用矿物为锂辉石,云母中伴有少量锂云母。矿石主要化学成分分析见表1。

从表1 可知,矿样中主要有价成分为Li2O,铁含量较高,将是影响锂精矿品质的主要有害杂质,矿石中有微量铌钽矿物。

2 试验结果与分析

根据国内外锂辉石矿石的生产实践,该矿石宜采用正浮选工艺回收锂矿物[3-5]。探索试验表明,矿样中易浮杂质较多,且磨矿产品中有一定量的原生泥、次生泥及铁矿物,因此,宜先采用脱除矿泥、铁磁性矿物及易浮脉石矿物等措施,作为锂辉石浮选前的准备作业,尽可能消除干扰因素对锂辉石富集的负面影响,为获得理想的精矿指标创造条件。

2.1 单一预先脱泥闭路浮锂流程试验

单一预先脱泥闭路浮锂试验流程见图1,结果见表2。

从表2 可以看出,采用图1 所示的流程进行单一预先脱泥闭路浮锂试验,可以获得Li2O 品位5.27%、回收率72.02%的锂精矿。

2.2 预先脱除易浮矿物闭路浮锂流程试验

单一预先脱除易浮脉石矿物闭路浮锂试验流程见图2,结果见表3。

从表3 可以看出,采用图2 所示的流程进行单一预先脱除易浮脉石矿物闭路浮锂试验,可以获得Li2O品位5.40%、回收率71.24%的锂精矿。

2.3 直接浮锂闭路流程试验

直接浮锂闭路试验流程见图3,结果见表4。

从表4 可以看出,采用图3 所示的流程进行直接浮锂试验,可以获得Li2O 品位4.91%、回收率79.19%的锂精矿。

2.4 直接浮锂锂精矿磁选脱铁试验

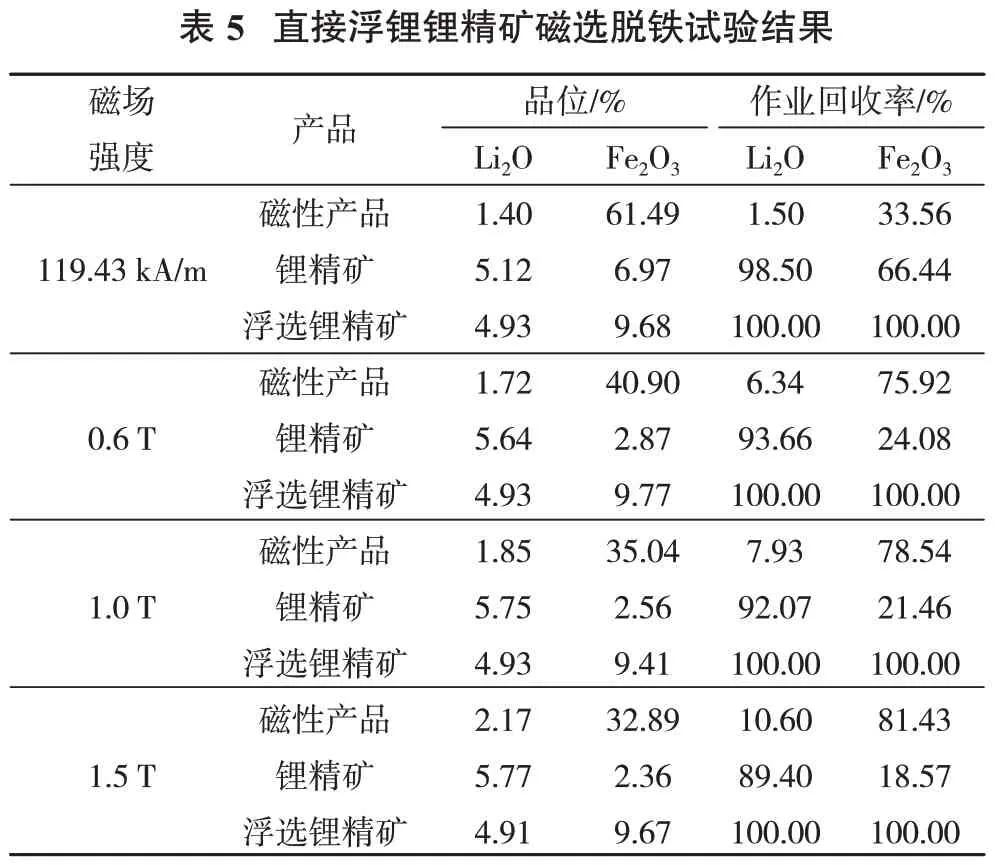

直接浮锂锂精矿中含有一定量的铁矿物,需进行磁选脱除,1次磁选试验结果见表5。

从表5 可以看出,从弱磁选除铁到强磁选除铁,锂精矿含铁大幅度下降,Li2O 回收率仅小幅度下降;继续显著提高强磁选磁场强度,锂精矿含铁和Li2O回收率下降均不再明显。因此,适当的磁选工艺可有效脱除浮选锂精矿中的铁矿物,提高锂精矿品位,且损失在磁选精矿中的锂回收率较低。综合考虑,确定除铁磁选的磁场强度为0.6 T。

2.5 全流程试验

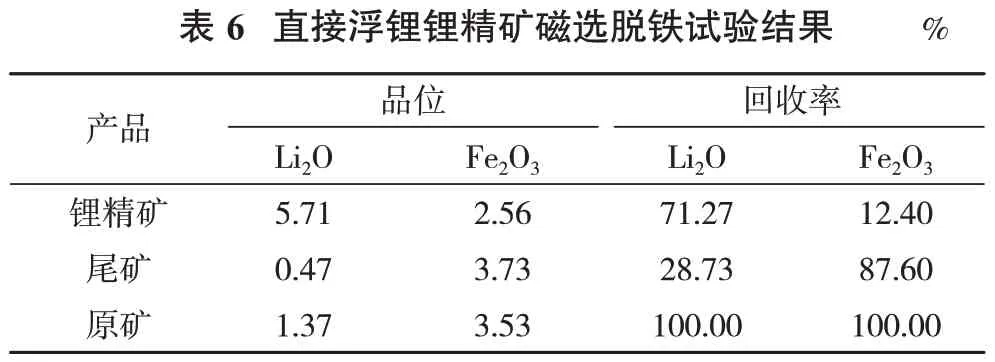

试验研究结果表明,锂辉石矿石含泥、易浮物、磁性矿物较多的情况下,采用预先脱泥、优先浮选脱除易浮矿物或先直接浮选锂再脱除浮选锂精矿中的铁磁性矿物,均有利于提高锂辉石精矿质量。据此进行了全流程试验,试验流程见图4,试验结果见表6。

从表6 可以看出,采用图4 所示的磨矿—脱泥—弱磁除铁—浮选—强磁除铁流程处理矿石,可获得Li2O 品位为5.71%、含Fe2O32.56%、Li2O 回收率为71.27%、Fe2O3回收率12.40%的锂精矿。

3 工艺设计

3.1 破碎工艺

外购锂辉石矿石粒度为50~0 mm,根据矿石给矿粒度以及处理能力,设计工艺为两段一闭路破碎流程,即采用进口中腔型圆锥破碎机对矿石进行开路破碎,产品中的+12 mm 粒级用进口细腔型圆锥破碎机进行再破碎,两段破碎机的产品合并进行筛分,筛下12~0 mm产品为最终入磨产品。设计的碎矿工艺流程见图5,该流程不仅结构简单、配置方便,而且占地面积小。

3.2 磨矿工艺

选矿试验研究结果表明,磨矿细度为-0.074 mm占70%时,可得到很好的浮选工艺指标。因此,设计磨矿细度为-0.074 mm占70%。

对于规模较小的选矿厂来说,磨矿细度-0.074 mm 含量不超过70%,原则上可选用1段磨矿,从而简化流程、节约投资;对于大中型选矿厂来说,磨矿细度-0.074 mm 含量不超过70%,原则上宜选用2 段磨矿。

根据该选矿厂的设计处理能力为3 000 t/d,因此,磨矿工艺宜采用2段连续闭路磨矿流程。根据磨矿能力平衡,确定一段磨矿细度为-0.074 mm 占50%,二段磨矿细度为-0.074 mm 占70%。一段磨矿采用水力旋流器为分级设备,不仅细粒级分级效果较优,而且节省厂房和投资;二段磨矿分级系统的分级为预先、检查分级,既确保二段磨矿浓度,又减少合格粒级过磨,从而实现较好的磨矿效果。

3.3 浮选工艺

锂辉石因矿石类型、构造和嵌布粒度等不同,选矿工艺有所差异,主要的选矿工艺为浮选工艺,偶有重介质选矿或重磁浮中某两三种工艺的联合选矿工艺[6]。基于浮选或以浮选为主的联合工艺是锂辉石选别的最有效工艺[7],探索试验重点研究了预先脱泥—浮选工艺、碱法不脱泥浮选工艺、反浮选工艺和微细粒聚团浮选工艺。

根据探索试验结果,确定设计工艺流程为脱泥—磁选—浮选—强磁联合工艺流程。

该流程是基于矿石含泥较多,适当脱泥有助于优化浮选过程,因此,优先剔除矿泥对于改善后续浮选效果至关重要,故而在浮选前设计采用水力旋流器对磨矿产品进行脱泥。

磁选工艺作为提高锂精矿质量的重要辅助措施,常与浮选法、重选法联合使用,以提高精矿质量[8]。设计优先采用弱磁工艺将强磁性矿物杂质去除,减少铁磁性杂质对后续浮选工艺的影响;最后对浮选锂精矿进行弱磁性矿物的脱出,达到提高精矿品质的目的。因此,在浮选前后分别进行弱磁选和强磁选。

3.4 磨浮工艺全流程

该锂辉石矿石经磨矿、脱泥、除铁,然后在碱性矿浆中进行浮选,浮选精矿采用湿式强磁选机进行除铁。设计磨选试验流程见图6,设计指标见表7。

从矿石中含有一定量的云母及锂云母,且它们可浮性较好的角度考虑,浮锂前先脱云母有利于提高精矿品位,但对锂回收率有较显著的影响。基于此,设计预留了脱云母作业,现场可以根据矿石含云母的情况,在保证满足精矿产品品质的前提下,实现企业经济效益的最大化。设计的脱云母工艺为1粗1精浮选工艺。

4 结论

(1)澳大利亚某锂辉石矿石是一种典型的难选花岗伟晶岩型矿石,有用矿物除了锂辉石,还有少量锂云母及微量的铌钽矿物;矿样中的主要脉石矿物为石英,其次是钠长石、钾长石、云母以及钠闪石,少量的含铁矿物将是影响锂精矿品质的主要有害杂质矿物。

(2)通过开展系统的单一预先脱泥浮锂试验、预先脱除易浮矿物再浮锂试验、直接浮锂试验及直接浮锂锂精矿磁选脱铁试验,最终确定了两段连续闭路磨矿、脱泥、弱磁选除铁、碱性矿浆中浮锂、浮选精矿强磁选再除铁的磨选流程,并在浮锂前预留了浮云母工艺。该流程通过优先脱泥除铁,并对浮选锂精矿进行强磁选再除铁,可大大改善锂辉石精矿指标;设计的精矿Li2O品位为5.50%、回收率为70%。

(3)粒度为50~0 mm 的外购锂辉石矿石采用两段一闭路常规破碎流程处理,可以用尽可能少的设备达到较细的产品粒度(12~0 mm);采用两段连续磨矿流程,可有效提高磨矿效率,较少过磨和欠磨,为浮选提供合适粒度的给矿。