注浆加固松散覆岩干式充填体技术研究与应用

2024-01-15陈南海程祝祥钟国鸿唐志超

陈南海 王 志 程祝祥 钟国鸿 唐志超

(1.紫金矿业集团股份有限公司;2.龙兴有限责任公司;3.紫金(长沙)工程技术有限公司)

随着矿山开采的不断进行,资源量减少,松散覆岩充填体下的残矿资源以及浅部残留矿柱资源的开发利用受到矿山的普遍重视。对这些资源进行回采,普遍存在诸如顶板不稳固等方面的安全风险。

为了最大限度地回收松散覆岩充填体下的残矿资源,拟采用注浆法,通过浆液渗透将碎石集料颗粒胶结成体,以提高松散体的强度,形成具有一定承载性能和强度的完整固结体,即人工假顶,从而保障回采的顶板安全[1-2]。

1 工程概况

某金矿已开采多年,目前矿井采深超过1 000 m,并逐年递增,矿石品位也呈下降趋势,而矿山前期受采矿方法的局限,上部中段基本采用空场法回采,遗留了大量高品位矿柱,这些残矿资源周围空区都进行了废石干式充填,若想回收这部分残矿资源,则必须考虑干式充填体的控制和处理措施。

根据对残留矿柱资源的调查与统计,这些资源平均金品位为9.87 g/t,可回收金金属量高达233.85 kg。这些资源主要为顶底柱矿,部分原有采场留有间柱,矿柱相邻原采场均采用干式充填方法,进行了未接顶充填。为了保障残留矿柱资源的安全回采,研究确定采用注浆加固松散覆岩充填体,使之形成具有一定强度与稳固性的人工假顶,保障回收过程的顶板安全。

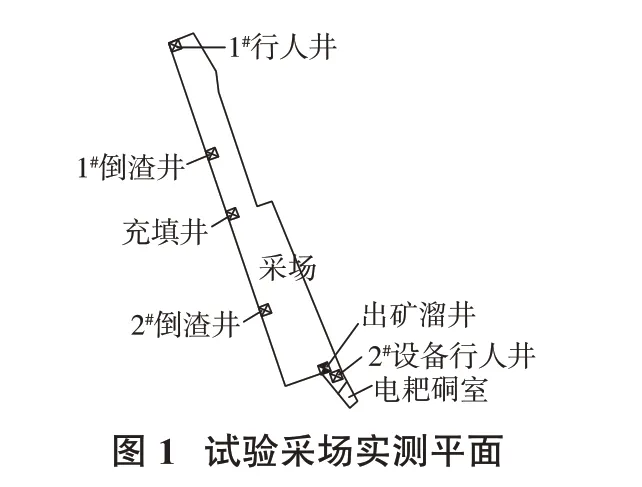

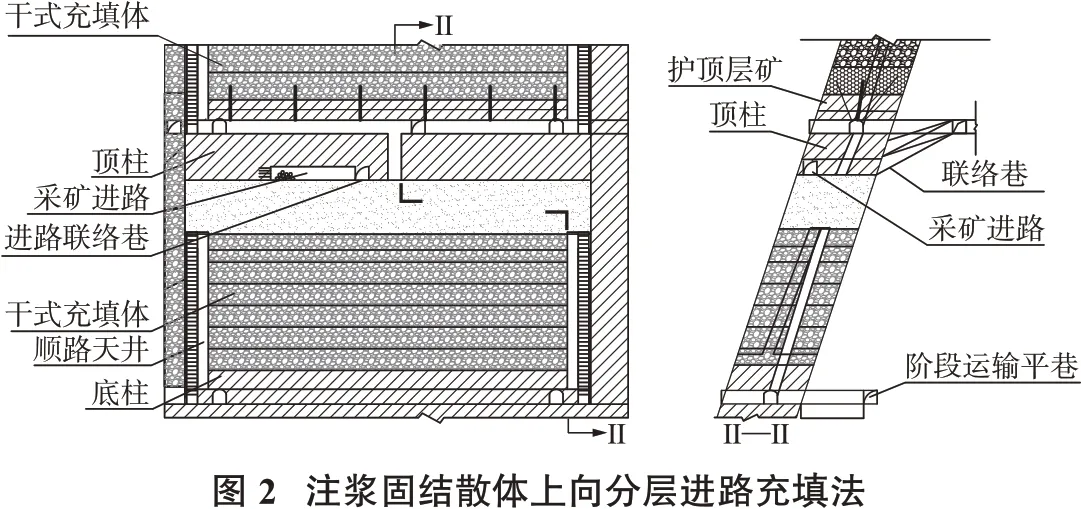

残留矿块主要由井下350 m 中段原350-7#采场顶柱及400 m 中段原400-7#采场底柱构成,采场实测平面图见图1,试验采场长50 m,350-7#采场顶柱厚5~7 m,400-7#采场底柱厚5.5 m,宽度为矿块厚度,平均4.4 m。回采时为了保障顶板安全,视散体固结情况及人工假顶稳定性留点柱。采矿方法示意见图2。

2 胶结体与底柱围岩相互作用模型

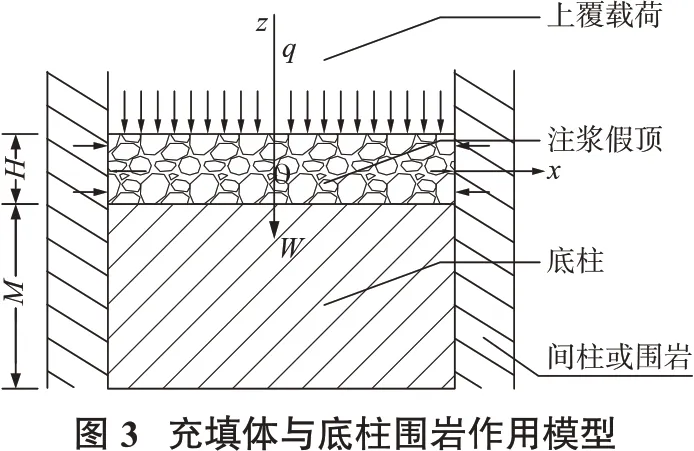

松散覆岩注浆胶结体形成的人工假顶层与围岩的力学环境直接影响底柱的回采,它的单元形态确定胶结体的承载性能和变形特性,成形方式决定凝结体的胶结强度[3-4]。结石率、注浆材料的胶结强度和弹性模量等宏观因素影响胶结体的稳定性[5-6]。

注浆胶结充填体假顶作用于底柱之上,具有较高强度,其假顶的受力情况见图3。底柱回采时起到承载上覆充填体的作用,同时作为梁、板支撑限制围岩变形,采场围岩的变形引起注浆胶结体内的应力变化,以阻碍围岩的变形[7-8]。

3 注浆加固方案与应用

3.1 现有干式充填体特征

矿山经过30 余年的开采,上部中段干式充填体在爆破震动和裂隙水的作用下,碎石细颗粒在充填体底部形成了板结,板结层密度高、裂隙少,厚度在6.2~12.6 cm,注浆充填时可作为天然的阻浆墙,有利于漏浆的控制。

3.2 注浆孔布置

根据350 m 中段试验采场结构参数与干式充填体的现场充填特征,结合浆液的流动性能,在脉内巷设计注浆钻孔,如图4 所示。在脉内巷顶部布置5 个注浆孔,在巷道左右拱肩各布置1 个注浆孔,沿脉内巷方向每10 m 设置1排,每排设置3个钻孔直至采场长度。施工时采用φ42 mm 风钻钻头打孔,钻孔角度根据现场矿体倾角实际进行调整,孔深8~12 m,注浆厚度经计算为8 m。

3.3 注浆工艺及流程

3.3.1 注浆设备

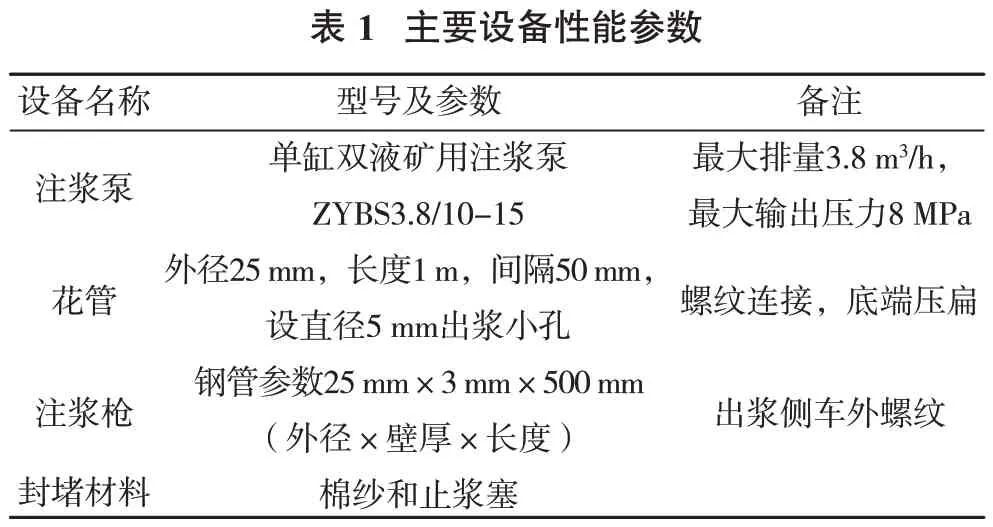

注浆施工时主要用到的设备有注浆泵、花管、注浆枪、封堵材料等,其主要设备性能参数见表1。

3.3.2 注浆材料

试验采场上部覆岩松散体注浆材料主要包括425#普通硅酸盐水泥、水玻璃和水。虽然被注充填体经长年累月沉降固结,但散体间裂隙不均匀性较大,个别钻孔可能存在注浆量较大却没有明显压力增长,此时应加注水玻璃,缩短胶凝时间,提高注浆效率[9]。

3.3.3 浆液配比

(1)纯水泥浆液:水泥种类为425#普通硅酸盐水泥,浆液水灰比以(质量比)0.6∶1和0.8∶1,共2种。

(2)水泥-水玻璃双液注浆:水泥为425#普通硅酸盐水泥,水玻璃为液态水玻璃,其配比为水泥与水比例为0.8∶1(质量比),水泥浆液与水玻璃比例为5∶1(体积比)。

3.3.4 注浆施工流程

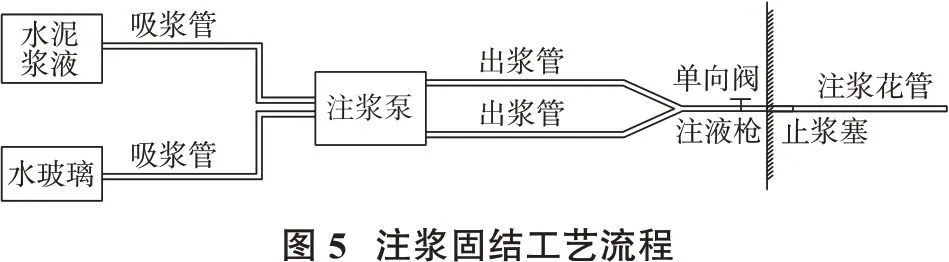

根据现场作业条件,为了保障松散覆岩充填体内的成孔率,施工流程如下:①注浆前先施工第1 排共3个注浆孔;②先对巷道左右拱肩处的注浆孔进行注浆施工作业,再对中间孔进行注浆作业;③施工第2排钻孔,完成第2排孔注浆,钻孔注浆交替作业直至完成全部孔的注浆作业。注浆固结工艺流程见图5。

4 注浆固结稳定性数值模拟计算与分析

根据矿山试验采场的实际情况,利用COMSOL物理场仿真计算软件,以试验采场底柱、注浆固结体、松散覆岩和上下盘作为模型计算组件,建立模型长、宽、高分别为50、18和40 m,模型见图6。

在回采底柱残矿时,试验采场底柱厚度为5.5 m,矿房长度50 m,矿体平均宽度4.4 m,第一次回采高度为2.5 m,第二次回采高度为3 m。本次模拟计算严格按照注浆固结、养护、回采、充填的步骤进行,模型计算时,记录回采过程中围岩与胶结充填体的应力应变状态和位移情况,输入矿岩力学参数及初始条件,模拟计算结果见图7。

根据图7可知,试验采场顶部出现了3 cm的最大位移,底部没有出现位移情况。说明底柱在注浆胶结松散体厚度为8 m 时的回采过程中较为安全,为了充分保障最后一层回采时顶板的可靠性,可采取一定的支护措施。

5 应用及效果

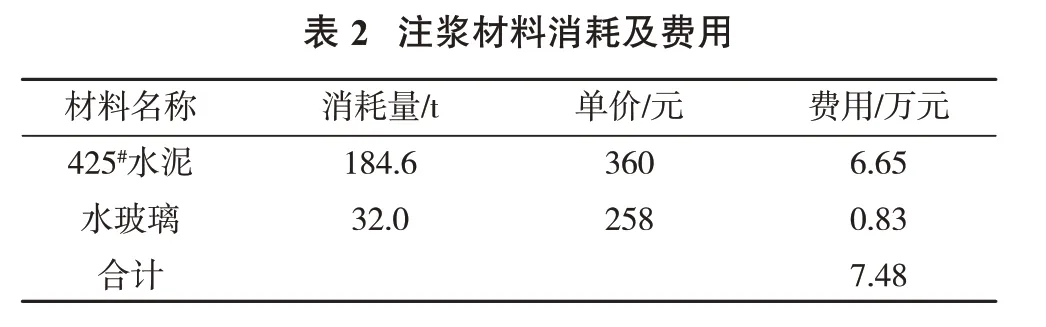

注浆工业试验实施过程中,注浆初期散体裂隙率较大,浆液流通性能好,注浆压力基本维持在2.4 MPa 左右,为了更好地控制浆液流动范围,避免浆液充填到非目标区域,造成浆液浪费,增加成本,同时提高注浆质量,在注浆初期提高浆液浓度,采用添加水玻璃双液注浆的方式间歇性注浆来控制浆液的流动范围[10]。注浆材料消耗费用见表2。

350 m 中段试验采场废石散体注浆加固过程中,总共设置了注浆孔32 个,补孔5 个。在散体钻孔因废石块度较大,充填体在长年爆破振动过程中整体密实性较好,部分钻孔底部出现了塌孔。但整体上注浆固结后人工假顶保持了较好的稳固性,为回采底柱提供了良好的顶板安全,提高了矿石回采率,减少了废石混入率,降低了矿石贫化,为矿山企业创造了较好的经济效益。

6 结论

(1)针对矿山空场嗣后干式充填的残留矿柱回收技术难题,提出采用注浆的方式固结干式散体充填料,使之形成具有一定强度与稳固性的整体,保障矿柱回采的顶板安全,可为类似残留矿柱的回采提供借鉴。

(2)矿柱在回采过程中,没有出现冒顶、垮塌现象,固结完整性较好。如果采场跨度较大,可预留点柱,减小顶板暴露面积,保证回采过程中的顶板安全。

(3)试验采场上部散体覆岩注浆后,矿柱回收了1 223.4 t 高品位金矿石,回采率高达78.53%,减少了上部废石的混入,矿石贫化率控制在12%以内,干式散体覆岩注浆固结取得了较好的效果,提高了经济效益。