一种电缆主绝缘层剥切装置及工具的设计

2024-01-15陈劲安

陈劲安

(艾默生精密工具技术(上海)有限公司,上海 201613)

0 引言

剥切电缆主绝缘层是电力施工抢修的重要环节。随高压输电技术不断发展,高压绝缘电缆的应用愈加广泛[1]。在配网及电气化铁路领域中,电缆电压主要集中于10 kV ~35 kV,其主绝缘层厚度最高可达15 mm。此外,主绝缘层的材质包含交联聚乙烯(XLPE)、交联聚氯乙烯和聚丙烯等[2]。剥切这类厚度较高及材质较硬的主绝缘层存在较高难度[3]。经走访调查,电缆主绝缘层的剥切方法一般借助于手动工具;一部分人则使用通用型电动切割工具,如切割机;也有少数将手动剥切器固定安装在通用型电动工具上使用[4]。以上方法均存在显而易见的弊端:一是工作效率低,且需要人工蛮力切割;二是使用电动切割对人员操作要求较高,稍有不慎就会划伤电缆内绝缘层或金属芯;三是通用型电动工具并不能很好地适配工况要求,且较难做到轻量化。为解决以上缺陷,本文设计一种剥切电缆主绝缘层装置,配合特定的切削刀片及锂电池驱动,使用简单、效率高,切削效果好。

1 构型设计

1)为兼顾效率与质量,剥切方式为绕电缆轴线斜向环切,形成螺旋线状切割线;设置切割止位,到设定的位置后自动/半自动停止。

2)由于不同的电压、绝缘能力及工艺等因素影响,主绝缘层的内外径大小不均。因此,夹持机构需适配不同尺寸的电缆,同时刀片应可调节切割角度及长度。

3)主绝缘层表面存在弯折或呈椭圆状。若以其作为基准面进行夹持,绕电缆轴线旋转进行剥切,则需要该夹持机构具备定心及补偿功能。

4)切削刃与电缆金属芯部接触处需有耐磨且不损伤芯部的结构或特殊涂层。

5)结合施工环境,需要设计便于携带、输出扭矩较大的驱动方式,如锂电池驱动系统。

6)应设有开关或紧急停止功能;同时刀头可视,便于观察刀头位置及导线剥切状态。

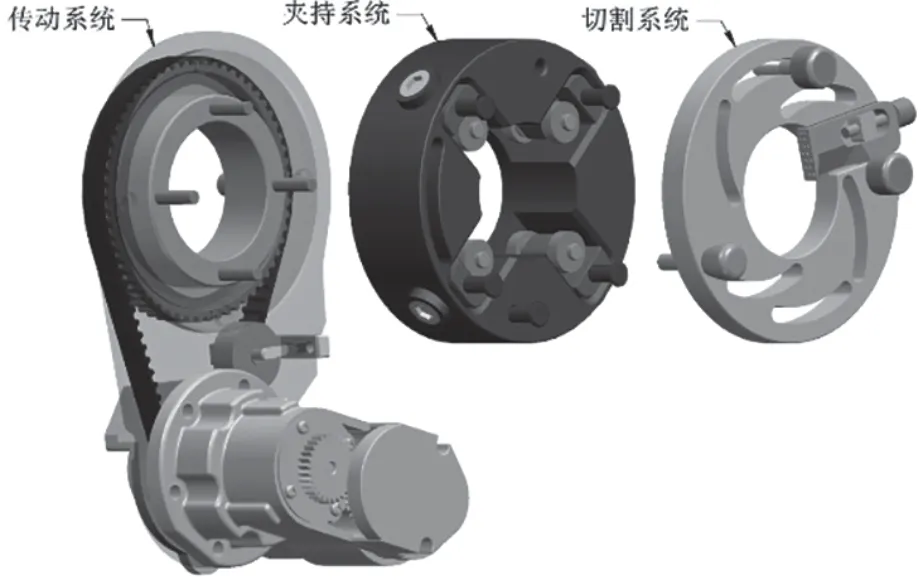

综上,设计的剥切装置三维结构图如图1所示。

图1 剥切装置的三维结构图

2 工作原理

剥切装置由驱动系统,传动系统,夹持系统,切割系统及控制系统组成。本文仅介绍传动、夹持、切割等系统。剥切装置的三维结构图如图2 所示。

图2 剥切装置的三维结构图

传动系统由框架、齿轮箱、传动皮带、皮带轮、张紧轮及无油轴承组成,将扭矩传输至夹持系统;夹持系统由4 组夹持轮组、夹持框架及轨迹架组成,该系统自动夹紧于主绝缘层的外径上,在传动皮带轮的带动下,实现连同切割系统绕电缆轴线定心旋转的功能;切割系统由附着于轨迹架上的刀片、刀片调节螺钉、轨迹架的固定螺钉及调节螺钉组成,实现刀片相对于主绝缘层的角度和深度控制,并有安全紧固功能。

剥切电缆主绝缘层时,顺时针拨动轨迹架调节螺钉放入电缆,至所需位置后松开轨迹架调节螺钉,夹持轮组便能自动夹紧电缆。拧紧轨迹架固定螺钉,将切割系统固定在夹持系统上,调节刀片的切深与角度至所需位置;触动开关,夹持、切割系统同时进行顺时针旋转,执行切割或停止任务。

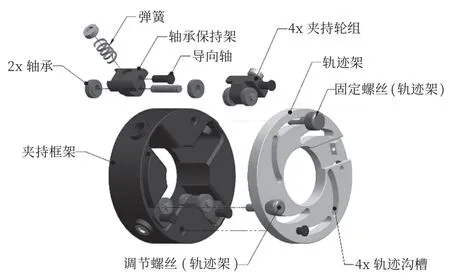

1)可变径及定心补偿的夹持系统。夹持系统通过4 个夹持轮组直接作用于主绝缘层表面。夹持轮组由轴承保持架、轴承轮、弹簧、导向轴及多个紧固件组成。4 个轮组安装于夹持框架的沟槽中,通过导向轴沿轨迹架向中心聚拢,形成定心夹持机构。

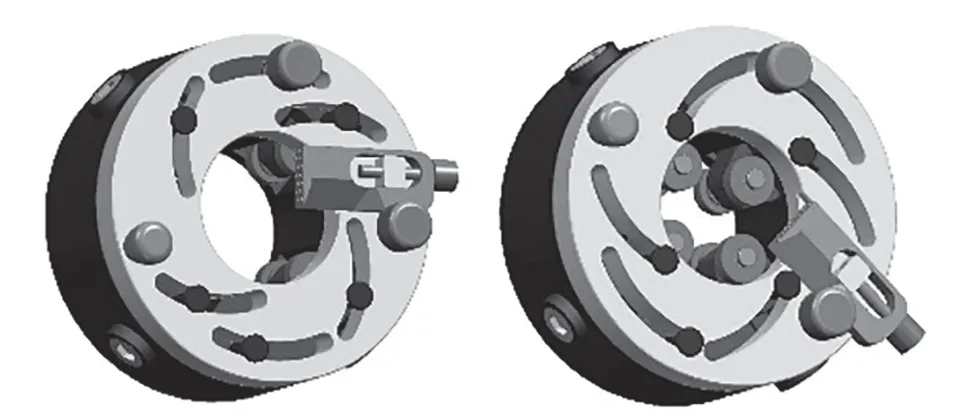

顺时针推动轨迹架上的调节螺钉,轨迹架相对于夹持框架进行转动,从而驱使夹持轮组张开。拧紧固定螺钉可令轨迹架固定于夹持框架上。但是,这种固定非锁死紧固,而是通过螺钉与夹持框架之间的橡胶弹性体,设计成存在一定微调空间的紧固关系,配合轮组弹簧的向心推力,实现夹持机构的同心度补偿功能,在夹持椭圆型主绝缘层时具备较好的定心效果。可变径及定心补偿夹持系统的三维结构图如图3 所示。夹紧过程如图4 所示。

图3 可变径及定心补偿夹持系统的三维结构图

图4 夹紧过程

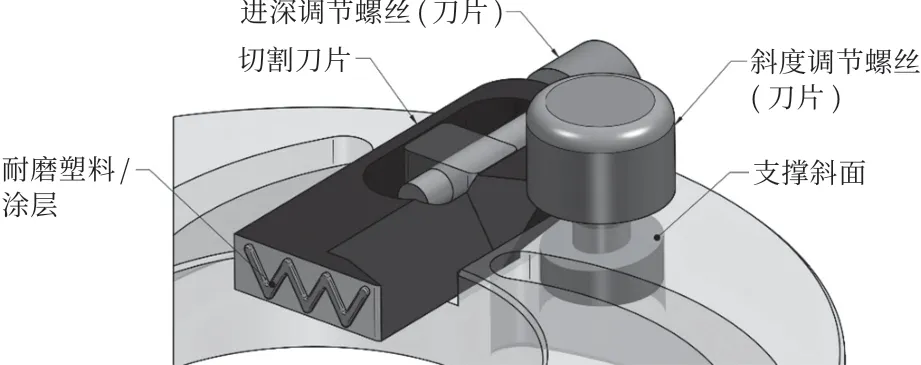

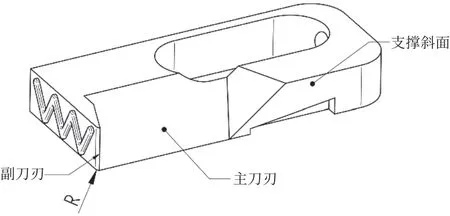

2)可调节防割伤线芯的切割系统。切割系统由切割刀片、进深调节螺钉、斜度调节螺钉组成,均安装于轨迹架上。切割刀片设计了主刀刃及副刀刃,主刀刃角度设置为30°~45°,用于创造螺旋端面与结束剥切时的环切端面;副刀刃用于分离主绝缘层与线芯或半导体层。为防止钢制刀片划伤金属线芯,在刀片与线芯贴合面沿“W”型镶嵌了若干耐磨塑料,如PEEK(聚醚醚酮)或PTFE(聚四氟乙烯)等易于成型的热塑性材料,也可采用树脂、弹性体材质配制的化学粘涂耐磨涂层替代。在降低摩擦阻力的同时,避免主、副刀刃的刀尖与线芯直接接触。

设计切割装置整体外露,令切割过程及碎屑及时可见,以便操作者评估及调整切深或切刀角度;随时暂停切割进度并清理碎屑,避免产生缠绕与卡屑。可调节的防割伤线芯的切割系统如图5 所示。刀片的特殊设计如图6 所示。

图5 可调节的防割伤线芯的切割系统

图6 刀片的特殊设计

3 参数设计

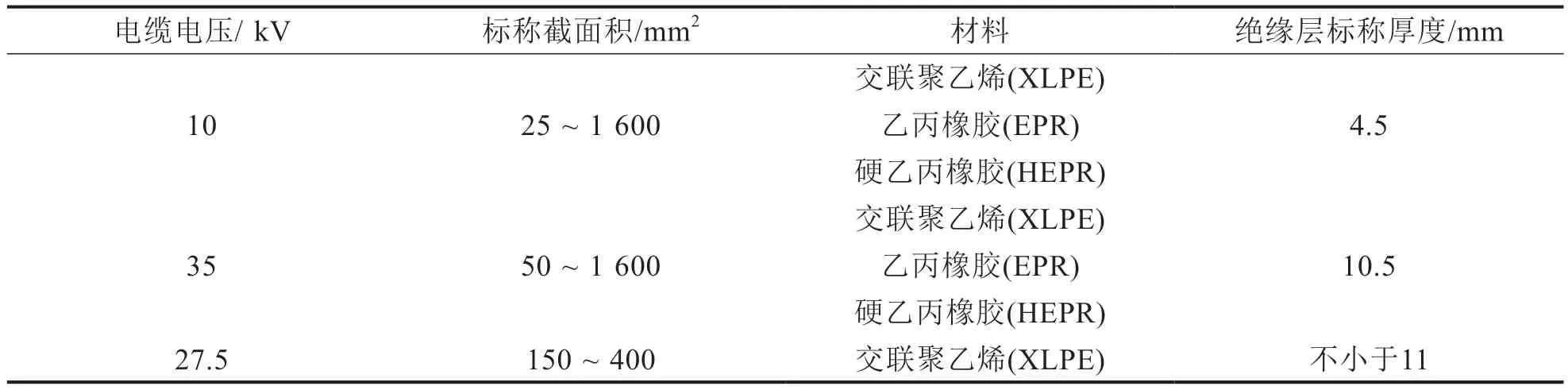

设计面向的电缆规格为10 kV 至 35 kV 配网电缆及电气化铁路27.5 kV,经查阅相关的国家标准,汇总数据见表1。

表1 电缆规格与主绝缘层标称厚度

绝缘层外径Dc/mm的计算方法为:

式中,ti为绝缘标称厚度;dL为导体的假设直径(不考虑形状与紧压程度)。

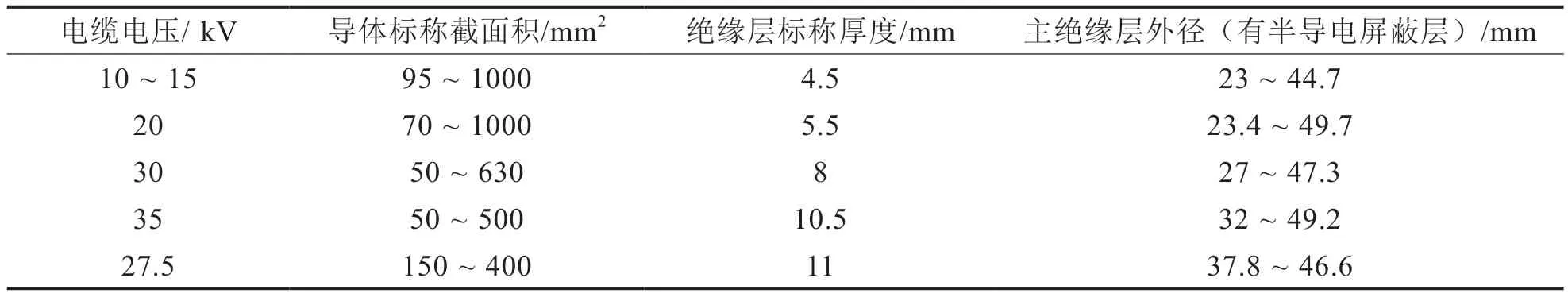

根据以上数据及计算,为尽可能涵盖足够多的电缆规格,使整机重量体积达到最小化,通过市场调查及施工现场确认,制定了适配直径为以下的主绝缘层电缆:23 ≤Dc≤50,ti≥4.5。电缆规格与主绝缘层标称厚度见表2。

表2 电缆规格与主绝缘层标称厚度

3.1 切割扭矩与切割速度

将设计刀片样品置于手工剥切工装上,针对规格中最难剥切的电缆进行手工剥切,同时用两个拉力计测量两端的拉力值,记录力的作用点至电缆轴线的垂直距离,如图7 所示。

图7 测试切割力

切割所需力矩Tc=(F1L1+F2L2)×k=40×1.2=48 N·m

其中,k为余量系数,此处取1.2。

设定重载区为电机最优效率点附近。查阅18 V 直流电机特性表及其曲线,此时转速及电机扭矩分别为18 000 r/min 及0.1 067 N·m。切割速度及减速比见表3。

在最严苛的切割要求下,切割系统的转速为39.85 r/min,扭矩为48.2 N·m;轻载条件切割系统的转速仅为44 r/min,符合安全标准要求。

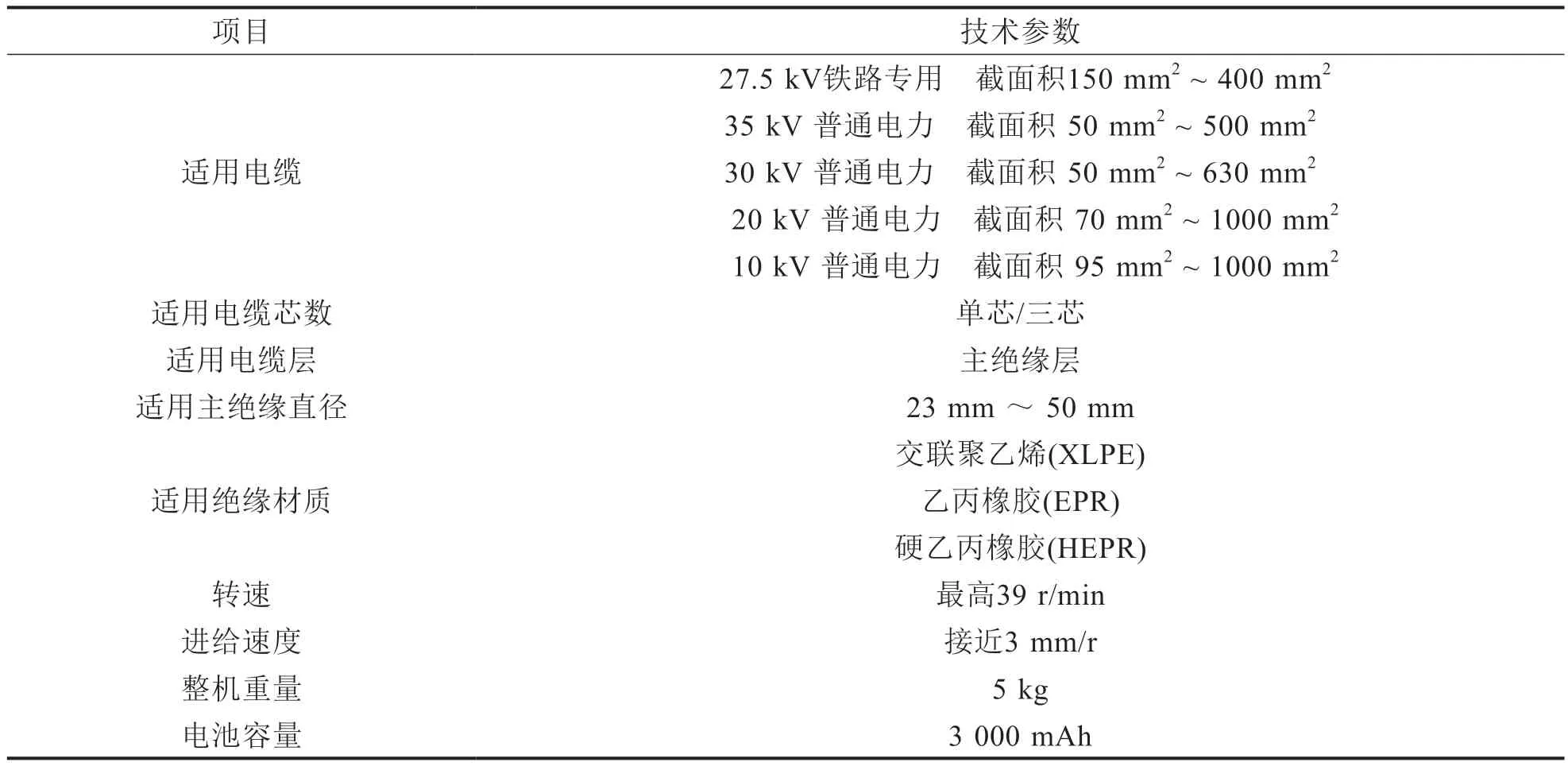

3.2 整机参数

工具整机参数见表4。

表4 整机参数

4 样机验证

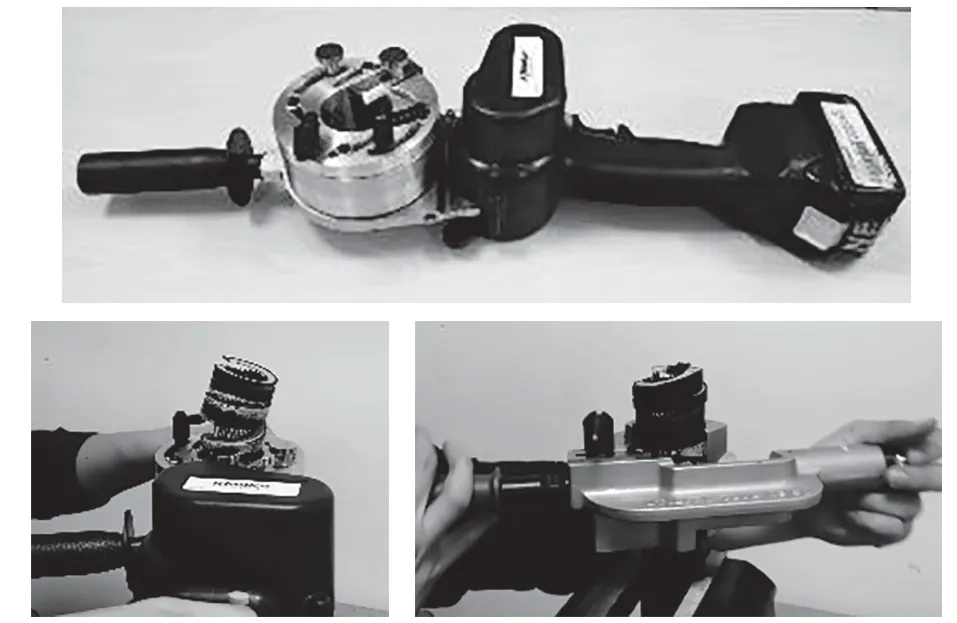

为验证设计合理性,组装如图8 所示样品用于验证。同时,试验设置了对照组(手动剥切器),从准备时间、切割时间、试用感受和线芯损伤程度进行比较。试验所用电缆为铁路专用电缆(27.5 kV、400 mm2),剥切长度为50 mm,由同一位操作工重复切割3 次,取平均值。结论见下:实际测试中,本设计较手动剥切器的准备时间(夹持固定、切深及角度设置)增加了了5 s,切削时间节省30 s,效率提高39%。如增加主绝缘层剥切长度,优势更明显。

图8 样机试验

5 结语

综上所述,通过分析切割范围、切割速度以及各传动部件的传动比、静力等,表明设计的剥切装置及工具具备小型化、轻量化特征,满足工况需求。为进一步优化产品性能,后续应继续提升并优化电缆夹持及调整刀具的设计,减少剥切前的准备工作时间;继续测试不同材质及规格的电缆,确认切割范围及速度是否满足不同客户的需求;确认工具样机是否能满足温湿度、盐碱及尘埃等特殊环境要求,搜集数据用于进一步优化设计。