黄河淤泥生态砌块试验研究

2024-01-15刘成才吕克恒任旭东范红军

刘成才,吕克恒,任旭东,范红军

(郑州工程技术学院 1.土木工程学院;2.土木工程评价技术研究中心,河南 郑州 450044)

1 概述

黄土高原区域水土流失严重,使得每年多达16亿吨泥沙进入黄河,其中约4亿吨淤积在下游河道,导致黄河中下游严重淤积,形成河床高出两岸地面的地上悬河。强烈的水土流失不仅制约着当地经济发展和人民的生活水平的提高,而且造成这一地区生态环境脆弱,严重威胁着黄河下游两岸人民的生命财产安全,极大地制约着黄河流域经济发展。尽管黄河淤泥是一种有害的大自然遗弃物,数量巨大,分布极广,取之不尽、用之不竭,如果能在保护地区生态环境的同时,将其资源化利用,也会变成一种宝贵资源。

文献[1-4]系统研究了利用黄河淤泥制备烧结承重多孔砖方法、黄河淤泥砖墙体力学性能及应用前景。文献[5-6]分析黄河淤泥自身特性,针对其活性较低的特点,采取部分活化整体固结的方法,利用黄河淤泥制备墙体材料。文献[7]利用郑州花园口、焦作孟州黄河泥沙,掺入粒化高炉矿渣粉等掺合料,并采用碱激发的方法制备防汛石材。

围绕黄河生态治理,以黄河淤泥为主要原料,适当加入一定量的胶结凝材料,采用静压成型技术,制作黄河淤泥生态砌块。利用此技术制作生态砌块,不仅可以大量消耗黄河淤泥,缓解黄河中下游地区“地上悬河”的生态危机,而且可以减少传统建筑材料的用量,改善黄河流域的生态环境,有利于环境保护和可持续发展战略目标的实现。

2 原材料

2.1 黄河淤泥

1)黄河淤泥取样。试验研究所用黄河淤泥采自郑州南裹头区段。

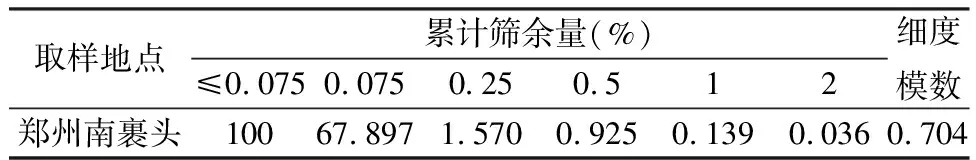

2)黄河淤泥粒度等分析。对取得黄河淤泥样品,用0.075—2mm的标准检验套筛对其颗粒粒径分布进行分析,结果如下表1。

表1 黄河淤泥取样颗粒级配分析表

根据现行《普通混凝土用砂、石及检测方法标准》JGJ52中方法,对黄河淤泥的表观密度及含泥量进行测试,试验结果如下表2。表观密度为样品烘干后的测量值。

表2 黄河淤泥表观密度和含泥量

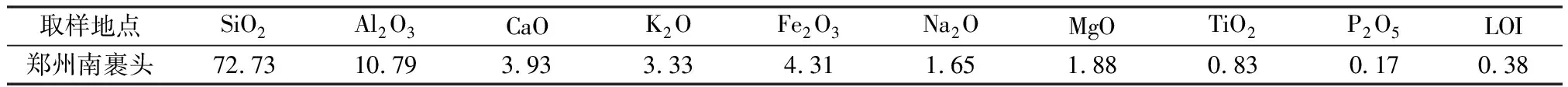

3)黄河淤泥化学成分分析。黄河淤泥含水率约10%—45%,变化较大。采用日本岛津EDX-720型X射线黄光光谱仪对黄河淤泥进行化学成分分析(XRF)。分析结果如表3所示。

表3 黄河淤泥化学组成(重量%)

由表3可以看出,郑州南裹头区段黄河淤泥的主要化学成分为SiO2、Al2O3、CaO和K2O,含量约占87%-90%;除含有上述四种氧化物外,还含有少量的Fe2O3、Na2O、MgO、TiO2、P2O5等。

4)黄河淤泥的矿物组成。采用布鲁克(D8 ADVANCE)X射线衍射光谱仪对郑州南裹头黄河淤泥进行XRD测试,判断出它的主要矿物成分是石英、钠长石、钙长石和微斜长石等。

5)黄河淤泥的火山灰活性分析。黄河淤泥的火山灰活性分析采用文献[7]的分析方法,计算郑州南裹头黄河淤泥的火山灰材料活性率Ka为12.89%。

2.2 水泥

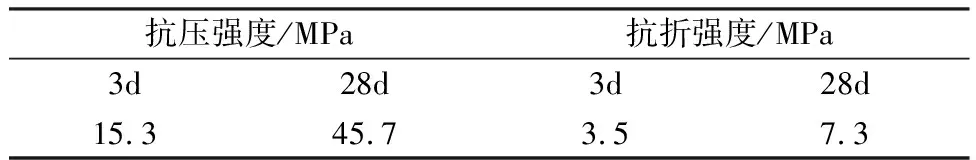

水泥为外购新乡某水泥公司生产的P.O 42.5普通硅酸盐水泥,化学成分和性能指标见表4和表5。

表4 水泥的化学成分,%

表5 水泥性能指标

2.3 其他材料

试验用水为一般生活用自来水。其他固化剂为市场采购工业用品,配比考虑固化剂纯度。

3 试验研究方案

3.1 试验方案设计

影响免烧生态砌块性能的主要因素包括原料种类、掺加料种类、胶凝材料种类、固化剂种类等以及其配和比,另外还包括水含量、施加压力以及操作工艺等。本文试验方案设计主要原材料使用郑州南裹头段黄河淤泥,胶凝材料使用P.O 42.5普通硅酸盐水泥,通过改变水泥配比、生石灰配比、混合料水分、加压压力等,制做试验样品,通过加压试验来分析试样抗压强度与各影响因素的关系。

3.2 试件制作

试件制作使用BJYS-200型静压砌块成型试验机。试验机带有标准砖、空心砖、小型空心砌块等模具,为了方便试验研究,试件制作采用标准砖模具,试件尺寸可控制在240×115×53(单位:mm)左右。试件块数以及试验方法按现行混凝土砌块和砖试验方法GB/T4111要求进行。当砖试块养护达到一定强度以后,每块砖试件可以切割成2块120×115×53(单位:mm)的试块,1块用于做强度检验,1块用于做冻融、耐磨试验或者微观分析。为真实反映静压成型砌块的力学性能,用作性能检验的试块在制作时成型工艺须与生产线保持一致,主要包括设计配料、计量、混合料拌制、试块静压成型、试块养护等。

3.3 试验过程

试块力学性能试验在3000kN的YAW4306型微机控制电液伺服压力试验机上完成,荷载及其位移等数据由试验机自动采集。试块力学性能试验,以静压成型试块能承受的极限强度作为衡量标准,系统地研究固化剂、水泥与黄河淤泥等配合比、静压大小以及含水率等因素对抗压强度的影响。

4 试验结果分析

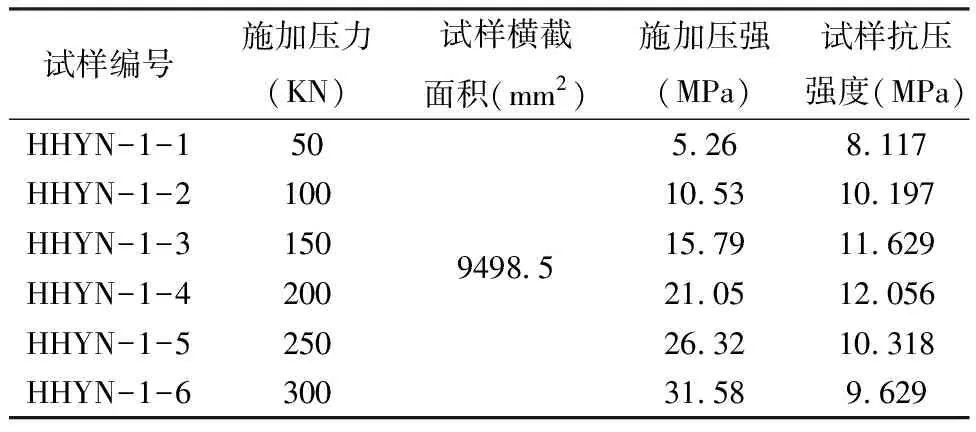

4.1 混合料最佳压强的确定

试验方案设计试样成型压力范围取为5—30MPa,考虑到BJYS-200型静压砌块成型试验机压力不够,试验在3000kN的YAW4306型微机控制电液伺服压力试验机上完成,自制圆形试样模具。试样直径D=110mm,成型高度H=50mm左右,横截面积为A=9498.5mm2。按相同配合比(90%黄河淤泥,10%P.O 42.5普通硅酸盐水泥)制作试样6组,每组10块,同条件(试样用塑料膜包好,放在20℃恒温箱)养护28天后,在压力试验机上进行抗压试验,结果如表6所示。依据试样制作加压强度和试样抗压试验强度二者关系图如图1所示。由图1可以看出,试样抗压试验强度随试样制作加压强度的升高而先升后降,在试样制作加压强度为20MPa左右,试样抗压试验强度最大。可以得到静压成型制作生态砌块时,混合料的最佳加压强度在20MPa左右,压强过低,混合料不密实,但压强过高,容易使砌块内部成型的黏聚力遭到破坏。

图1 试样制作加压强度和试样抗压试验强度关系图

表6 混合料最佳压强试验表

4.2 混合料最佳含水率的确定

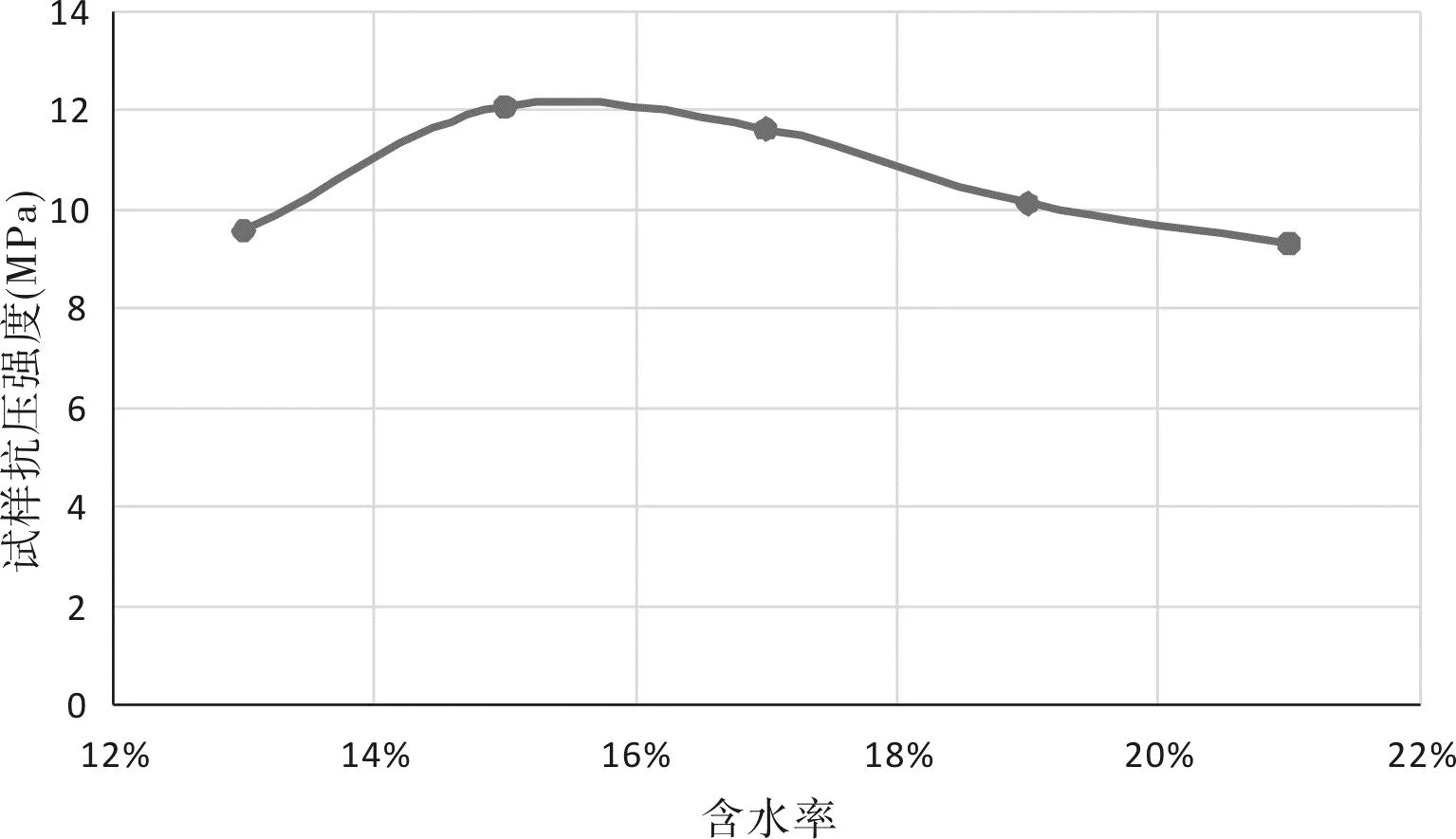

制作生态砌块混合料的水分至少有两个作用:第一是使混合料保持一定塑性变形能力,保证生态砌块在压力的作用下成型并保持一定的形状;第二是保证砌块里原料、胶凝材料、固化剂等之间发生物理化学反应所需水分。水分过低,混合料塑性不够、拌和不均匀会影响砌块强度,水分过高,静压成型时多余水分会被挤出,砌块里多余水分干燥后形成微气孔,反而会使砌块强度降低。试验方案确定时,先根据前面试验经验,选择一个较优成型含水率,在此基础上适当调整含水率制作试块进行抗压试验,研究含水率不同对试样抗压强度的影响。混合料初始较优含水率可以按手握成型,落地开花的经验确定,然后测出混合料的含水率在17%左右。试样制作加压强度为20MPa,按相同原材料配合比(90%黄河淤泥,10%P.O 42.5普通硅酸盐水泥),含水率分别控制为13%、15%、17%、19%、21%制作试样5组,每组10块,同条件养护28天后进行抗压试验,结果如表7所示。

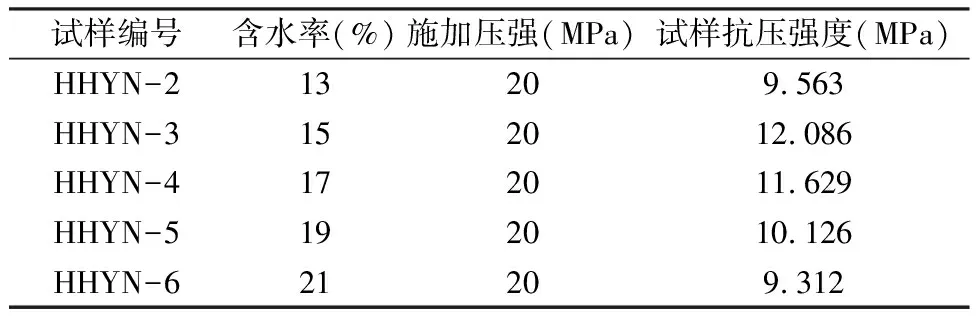

表7 试样含水率和抗压强度关系表

由表7的试验结果绘制含水率和试样抗压强度二者关系图如图2所示。由图2可以看出,试样抗压试验强度随混合料含水率的升高而先升后降,含水率为15%左右,试样抗压试验强度最大。但试样制作过程中发现,含水率15%时,虽然试样强度最高,但试样成型效果略差,混合料含水率大于19%,静压成型时试样出水比较明显,而且最终强度有所降低,含水率17%时,虽然试样强度稍微降低,但试样成型效果较好,所以后期试验过程中混合料最佳含水率确定为17%。

图2 试样含水率和抗压强度关系图

4.3 水泥掺量对黄河淤泥生态砌块抗压强度的影响

黄河淤泥生态砌块的性能研究中,胶凝材料仍然优选水泥作为最主要的固化胶凝材料。为了寻找工程应用中的最佳配比以及强度变化规律,材料的配比选取试验范围较宽。试验水泥掺量取为6%、8%、10%、12%、15%、20%、25%、30%共8种。试块养护采用塑料膜包好,放在20℃恒温箱内养护28天后进行抗压强度试验。水泥掺量10%测得试件抗压强度平均值为11.629Mpa,以此为基准,绘制出不同水泥配比条件下试件抗压强度比如图3。由图3可知,随着水泥掺量的增加黄河淤泥试件抗压强度呈增加趋势。水泥用量12%—25%范围内,曲线斜率较大,说明强度增长率较大。当水泥掺量为30%时,试件平均强度最大值,是水泥掺量为10%时强度的2.84倍。

图3 水泥掺量黄河淤泥试块抗压强度

4.4 Ca(OH)2掺量对黄河淤泥生态砌块抗压强度的影响

制作黄河淤泥生态砌块时掺加一定比例的Ca(OH)2可以提高砌块的强度。另外,对于江河湖底的淤泥来说,富含一定的有机质,加入一定比例的Ca(OH)2对于消除有机物是比较有利的。但是,在黄河淤泥生态砌块中加入Ca(OH)2,尤其以生石灰的形式掺加时,会因为生石灰遇水膨胀而影响砌块的性能。所以Ca(OH)2加入时要考虑比例、熟化度、粒度等影响因素。为了研究Ca(OH)2掺量对黄河淤泥生态砌块抗压强度的影响,分析黄河淤泥的固结胶凝性,采用郑州南裹头黄河淤泥,掺加425号水泥10%,最终混合料水分按17%,砌块成型压力为20MPa,Ca(OH)2掺量为0%、2%、5%、8%、10%。

图4是Ca(OH)2掺量对黄河淤泥生态砌块抗压强度比的影响图。由图4可见,加入Ca(OH)2在一定范围内可以提高黄河淤泥生态砌块的抗压强度,当掺加2%Ca(OH)2时,相对于未掺加时强度可以提高20%,效果明显,掺加5%的Ca(OH)2时,相对于未掺加时强度可以提高7%,效果已经下降,当掺加8%时,强度不升高,反而比未掺加时降低了76%,所以Ca(OH)2掺加量存在一个最优范围。掺加过量的Ca(OH)2会导致试块表面Ca(OH)2吸收空气中CO2反应生成CaCO3,引起体积膨胀而产生的裂缝导致强度降低。因此,黄河淤泥生态砌块中Ca(OH)2掺量不能过量,过量的Ca(OH)2将在一定程度上对黄河淤泥生态砌块强度产生劣化影响。

图4 Ca(OH)2掺量对黄河淤泥生态砌块强度的影响

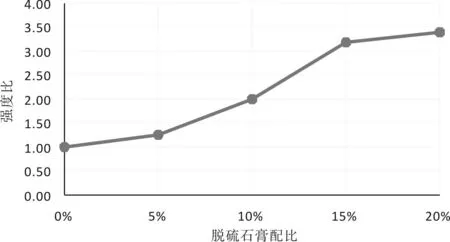

4.5 脱硫石膏掺量对黄河淤泥生态砌块抗压强度的影响

脱硫石膏是采用石灰-石灰石回收燃煤或油的烟气中的二氧化硫过程的副产品,价格很低,甚至不需要花钱购买,所以脱硫石膏资源化再利用的意义非常重大,考虑将脱硫石膏作为生态砌块的添加料进行试验研究。图5绘制了脱硫石膏掺量对黄河淤泥生态砌块抗压强度比的影响。由图5可见,随着脱硫石膏掺量的增加,黄河淤泥生态砌块抗压强度持续增加,掺量从5%提高到15%这个范围,曲线斜率较大,说明依靠提高脱硫石膏配比来提高试样强度效果显著,超过15%以后,效果有所降低。从砖试样抗压试验的过程发现,掺加脱硫石膏,可以提高试样延性,试样变形很大而不碎。

图5 脱硫石膏掺量对黄河淤泥生态砌块强度的影响

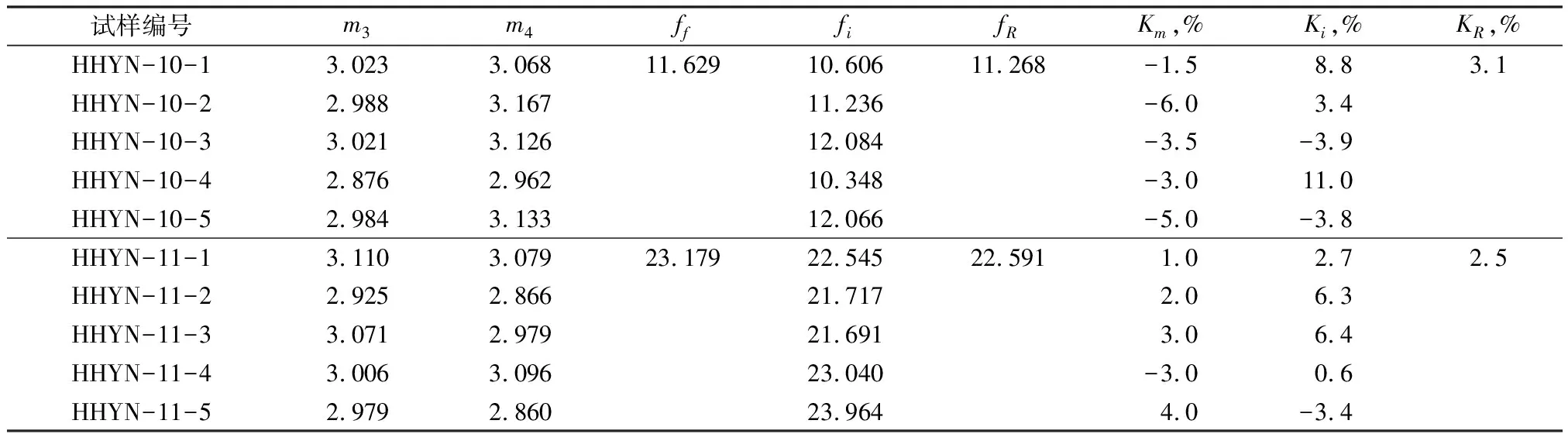

4.6 黄河淤泥生态砌块抗冻融性能

选取2个型号的试样进行抗冻性试验,每个型号制作试件10块,将其中5个试件按照现行GB/T4111标准进行抗冻性试验,将另5块放置在20℃±5℃条件下做对比试验。每经5次冻融循环为一组,检查试样破坏情况,共做5组25次冻融循环。经过25次冻融循环后,试样没有出现明显的开裂、剥落、掉角等破坏现象。检验试件的单块抗压强度损失率、试件的平均抗压强度损失率和试件的单块质量损失率结果如表8所示。由表8可知,经过25次冻融循环后,2组试件的质量损失率最大为4%,小于5%;试件的平均抗压强度损失率最大一组为3.1%,单块抗压强度损失率最大为11%,小于25%,满足现行《混凝土实心砖》GB/T21144标准的要求。

表8 试件冻融试验分析表

5 结论

(1)黄河淤泥生态砌块的抗压强度随着水泥的添加比例的提高而提高,生态砌块在制作时存在最佳含水率、最佳加压强度等工艺要求。

(2)黄河淤泥生态砌块抗冻融性能较好,经过25次循环冻融试验,试块的质量损失率很小,抗压强度下降率很小。

(3)加入Ca(OH)2在一定范围内可以提高黄河淤泥生态砌块的抗压强度,当掺加2%Ca(OH)2时,相对于未掺加时强度可以提高20%,效果明显,并且,添加Ca(OH)2可以消除黄河淤泥中的有机质。

(4)通过掺加一定量的脱硫石膏,可以提高黄河淤泥生态砌块的强度和延性,也可以节省一定量的水泥等胶凝材料,降低成本,同时,又可以大量消耗脱硫石膏这种工业固废,保护环境,所以,脱硫石膏是黄河淤泥生态砌块一种理想的添加原料。

(5)通过试验研究证明,利用黄河淤泥,添加一定量的水泥等胶凝材料,可以制作出一定强度的生态砌块,具有强度高、环保、节省土地资源、降低成本等特点,具有一定的工程应用价值。

fR、ff—5个冻融、未冻融试件的抗压强度平均值,单位MPa;

fi—单块冻融试件的抗压强度,单位MPa;

Km—试件的(单块)质量损失率,%;

Ki—试件的单块抗压强度损失率,%;

KR—试件的平均抗压强度损失率,%。