基于双闭环PID 控制的拨禾链转速控制系统研究

2024-01-15刘大欣付明刚于春生周德义吴宝广

刘大欣, 胡 伟, 付明刚, 于春生, 周德义, 吴宝广

(吉林大学生物与农业工程学院,吉林 长春 130022)

0 引言

玉米联合收获机是农业机械化的重要组成部分,对提高我国玉米的收获质量,保证国家粮食安全都有至关重要的作用[1-3]。玉米联合收获机工作时的第1 道工序是割台,其主要由分禾器、拨禾链、摘穗板、拉茎辊和搅龙等组成。玉米茎秆被分禾器分行后,经过拨禾链的引导进入拉茎辊的间隙,并被不断拉向下方。茎秆上直径较大的玉米果穗无法通过间隙,被摘穗板摘下后由拨禾链推至后方的搅龙。随着搅龙的旋转,玉米果穗被集中后推入输送槽,并输送至剥皮脱粒机构。

拨禾链速度是割台的重要工作参数,它与收获机车速、农作物种植密度和茎秆含水率等因素有关。当其速度不匹配时,会造成玉米茎秆喂入不及时,甚至折弯推倒玉米茎秆,导致收获损失率增大。耿端阳等[4]通过调节对行方式和拨禾链高度降低了植株的推倒率。张广军等[5]设计了双层拨禾链的结构实现了不对行收获。潘方江等[6]改进的“八”字形拨禾链可提高倒伏玉米的收获质量。此类割台的传动机构以链传动或带传动为主,缺乏调速机构,导致拨禾链转速相对固定,难以自动调节[7-8]。

针对以上问题,本研究设计了拨禾链转速自动控制系统。控制系统采用液压驱动方式,以玉米收获机车速为参考值,使用拨禾链转速和扭矩作为反馈信号,组成双闭环PID 转速控制系统。对关键参数进行计算后,在AMESim 软件中进行了建模与仿真。仿真结果表明,控制系统能够根据收获机作业速度自动调整拨禾链转速,同时能够克服拨禾阻力引起的转速波动。

1 双闭环PID 控制系统构成

传统割台动力系统的动力由发动机经变速箱输出后,以链传动或带传动的形式输出至割台系统,由于割台远离发动机,传动链长度过长,布置受到多种限制。而液压传动具有功率密度大、反应速度快及具有过载保护等优点,当使用电液联合控制时,容易实现拨禾链转速的自动控制[9-10]。控制系统采用液压作为动力传递方式,使用变量泵与定量马达组合的方式实现动力传递,使用比例换向阀作为控制部件实现拨禾链的自动调速。

控制系统动力传动路线如图1 所示,发动机动力经变速箱分配后,驱动变量泵工作。变量泵产生的液压动力经过比例换向阀后驱动液压马达旋转,液压马达输出的驱动力输出至分动箱进行动力分配,经过扭矩转速传感器的测量后驱动多组拨禾链进行作业。在此过程中,控制器获取车速和拨禾链的扭矩和转速信息,进行PID 计算后控制变量泵的流量和比例换向阀的开度,从而实现拨禾链转速的自动控制。

图1 拨禾链转速控制系统动力传递路线Fig.1 Power transmission route of reel chain speed control system

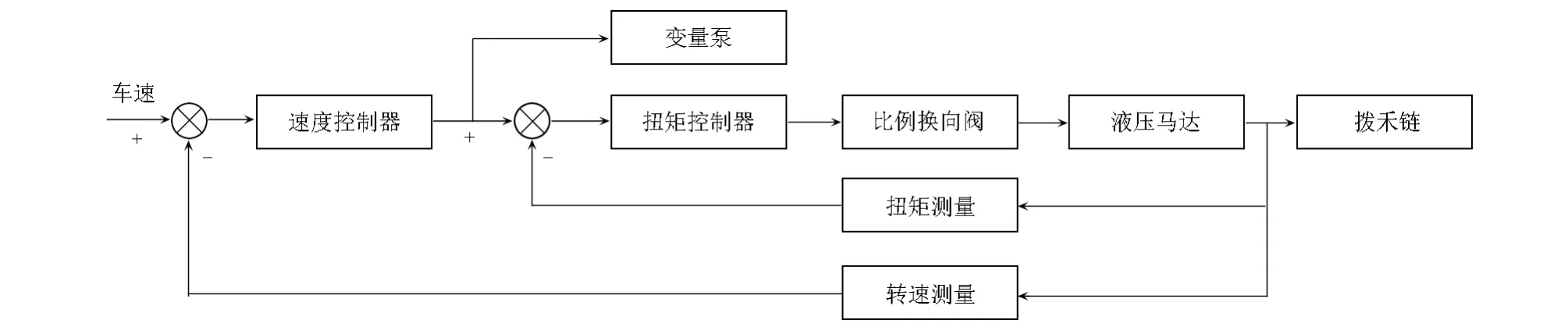

控制系统原理如图2 所示,控制系统采用双闭环PID 控制方式。车速信号经过比例换算后,获得拨禾链理论转速,作为控制值输入速度控制器。经过速度控制器运算后,输出作为变量泵流量的控制信号,同时进入扭矩控制器。在扭矩控制器再次进行PID 运算后,输出至比例换向阀从而控制液压马达。在液压马达和拨禾链之间,安装有扭矩和转速传感器,测量得到的扭矩信号和转速信号作为反馈值分别进入扭矩控制器和速度控制器,从而组成双闭环PID 控制系统。

图2 双闭环PID 控制系统原理Fig.2 Schematic diagram of double closed loop pid control system

2 关键参数计算

2.1 拨禾链转速

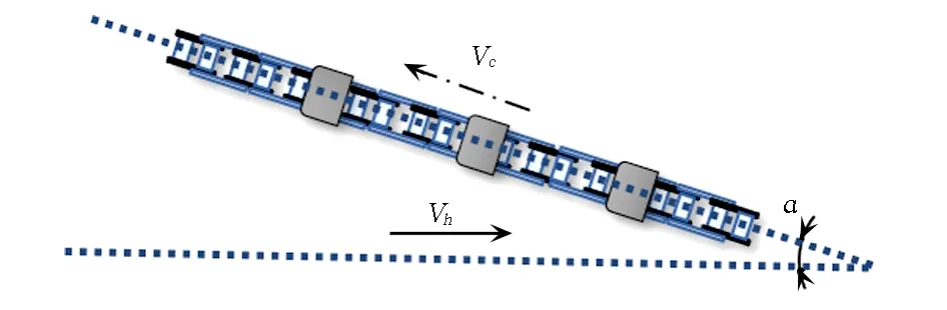

作业时收获机车速为Vh,割台倾角为ɑ,拨禾链运行线速度为Vc,则它们之间的关系可以简化为图3 所示,即Vh=Vccosɑ。拨禾链水平速度分量应>Vh,以产生相对速度,将玉米茎秆带入割台。

图3 拨禾链速度与车速关系Fig.3 Relationship of reel chain speed and vehicle speed

拨禾链的主动链轮、被动链轮、导向链轮和张紧链轮均采用相同尺寸。设节距为p,齿数为z,则节圆直径为

综合可得链轮转速为

式中nc——拨禾链转速,r/min

Vh——收获机车速,km/h

ɑ——割台倾角,(°)

z——拨禾链轮齿数

p——拨禾链节距,m

2.2 液压马达驱动力矩

液压马达通过拨禾链分动箱传动后,驱动多组拨禾链驱动轮运转。分动箱传动比为i、工作效率为η、拨禾阻力为F。则可计算出单个拨禾链轮驱动扭矩为

综合可得驱动分动箱的驱动力矩为

式中Md——单个拨禾链轮驱动扭矩,N·m

Mt——液压马达总驱动扭矩,N·m

n——割台行数

F——拨禾阻力,N

i——分动箱传动比

η——分动箱效率

2.3 液压马达排量

马达的排量与进出口压差和扭矩有关,设液压系统的系统压力为ps、液压马达的回油压力为pr、机械效率为ηm。计算可得马达排量为

式中q——马达排量,mL/r

ps——系统压力,MPa

pr——回油压力,MPa

ηm——机械效率,一般取0.8

3 控制系统建模与仿真

3.1 仿真模型建立

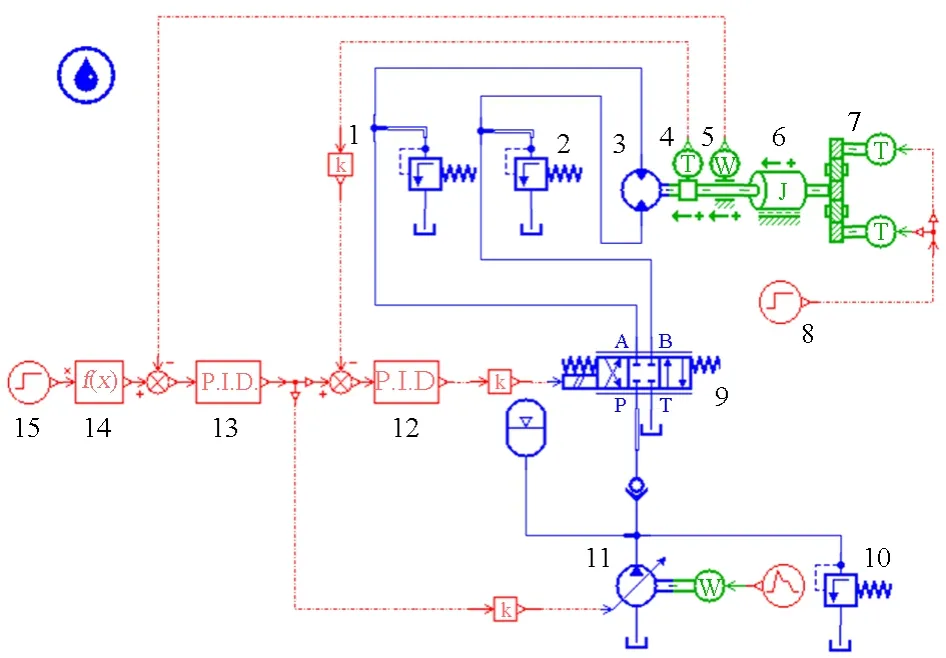

拨禾链转速控制系统可用AMESim 软件的机械库、液压库和信号库3 组子库组合建模。根据控制系统框图,选择相应的子模型进行建模,完成后的AMESim仿真系统模型如图4 所示。仿真模型中信号源为车速信号,可以用来检测控制系统对车辆速度变化的响应。信号源(拨禾负载信号)模拟拨禾链在田间作业时,由玉米茎秆种植密度及含水率不同引起的负载波动。过载保护溢流阀的作用是防止拨禾链意外卡死引起的高压过载。

图4 双闭环转速控制系统AMESim 仿真模型Fig.4 AMESim simulation model of double closed-loop speed control system

3.2 仿真参数设置

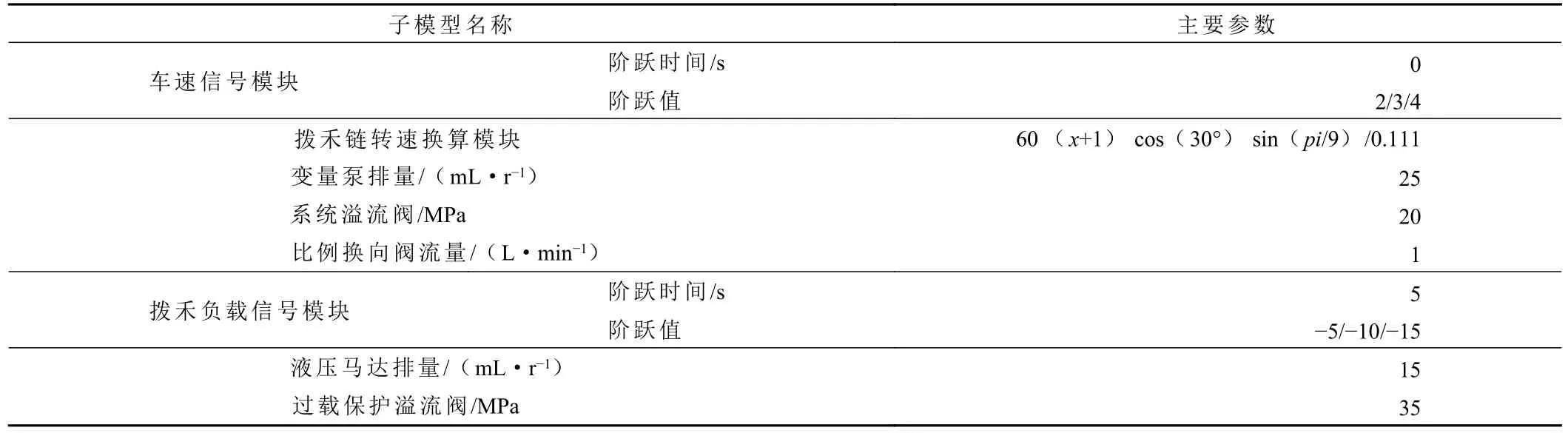

依据上述计算公式,对仿真系统中关键子模型的参数进行设置,如表1 所示。

表1 AMESim 模型参数设置Tab.1 AMESim model parameter settings

3.3 系统仿真结果分析

为了对双闭环控制系统进行仿真分析,分别设置车速信号和拨禾负载信号为阶跃信号,车速信号的阶跃时间点为0 s,拨禾阻力信号的阶跃时间点为5 s,这样可以更加直观反映出控制系统对不同阶跃信号的控制特性。

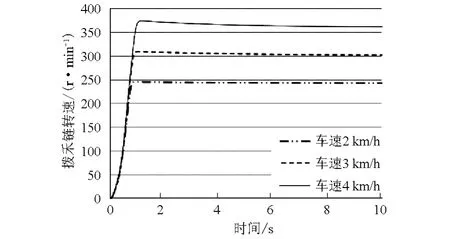

在拨禾阻力矩稳定时,分别设置车速信号的阶跃值为2、3、4,仿真后可以得到的车速与拨禾链转速关系如图5 所示。从仿真结果可以计算得出,3 种车速信号下,拨禾链转速的稳态值分别为243.1、304.0 和364.5 r/min,响应时间分别为0.71、0.77 和0.87 s,3 次响应中的最大超调量2.63%。

图5 车速信号与拨禾链转速仿真结果Fig.5 Simulation results of vehicle speed and reel chain

在车速信号稳定后,设置拨禾阻力信号的阶跃值分别为–5、–10 和–15,仿真后可得到拨禾链转速与拨禾阻力矩关系如图6 所示。3 种阻力矩下拨禾链转速均出现了下降。相对于阻力信号变化前,拨禾链转速分别下降0.82%、2.92%和6.34%。

图6 拨禾链转速与拨禾阻力矩仿真结果Fig.6 Simulation results of reeling chain speed and reeling resistance moment

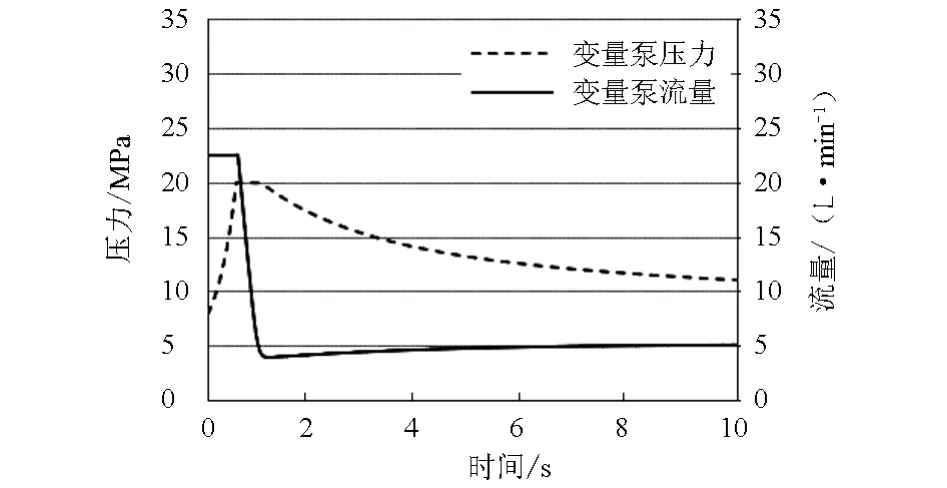

在车速信号与拨禾阻力矩信号稳定情况下,获得变量泵输出流量与压力结果如图7 所示。

图7 变量泵输出流量与压力仿真结果Fig.7 Simulation results of flow and pressure of pump

由图7 可知,变量泵启动后,受到速度控制器的PID 信号控制,输出流量快速增加至22.5 L/min,拨禾链速度达到稳定值后,流量随之下降,并逐渐稳定并维持在5.14 L/min,而输出压力稳定在11.06 MPa。根据变量泵的输出流量和输出压力,计算可得,单组拨禾链消耗功率约0.947 kW。相对于使用纯机械传动的拨禾链消耗功率1 kW,降低5.3%[11]。

4 结束语

(1)以玉米收获机车速为输入量、拨禾链转速和扭矩为反馈值,设计的双闭环PID 控制的拨禾链转速控制系统,可以实现拨禾链转速的自动控制。

(2)使用AMESim 软件对控制系统进行建模并设置参数进行仿真。结果表明,双闭环PID 控制系统对转速信号的阶跃响应时间最大为0.87 s,最大超调量为2.63%。控制系统受到拨禾链阻力矩阶跃信号影响时,转速最大下降6.34%。

(3)转速控制器的输出量可以对变量泵进行流量控制,变量泵输出功率相对于纯机械传动降低了5.3%,有效降低了系统能耗。