低品位红土镍矿镍钴沉淀技术发展概述

2024-01-14刘诚

刘 诚

(中国恩菲工程技术有限公司,北京 100038)

0 引言

随着EV 动力锂电行业的快速发展,近年来业界对镍的需求呈现爆发式增长[1]。随着含镍硫化矿资源日益枯竭,红土镍矿以其储量大、易开采等优势愈加受到关注,其开发热度持续升温,正逐步成为全球镍提取的主要原料[2]。

红土镍矿资源通常包括褐铁矿型(低品位红土镍矿)和残积型两种,其中褐铁矿型红土镍矿镍品位较低,含铁较高;残积型红土镍矿镍品位较高,含镁较高[3-4]。工程实践中,通常结合上述红土镍矿类型以及品位情况,综合考虑选择镍提取工艺以及产品路线。湿法酸浸工艺产出的中间产品可加工为EV 动力锂电行业需要的硫酸镍,是目前新增低品位红土镍矿项目采用的主要冶炼工艺[5-6]。湿法酸浸工艺主要分为高压酸浸(HPAL)工艺和常压酸浸(AL)工艺[7],目前的红土镍矿湿法冶金企业基本以第三代HPAL 工艺为主,此工艺主要是通过在250~270 ℃、4~5 MPa 的高温高压条件下加入硫酸处理低品位红土镍矿[8]。在此过程中,原矿中镍钴等有价金属溶出,同时绝大部分铁、部分铝等杂质通过转型反应留在渣中,达到镍钴选择性浸出的目的。酸浸后经矿浆中和、逆流洗涤、中和除杂等工序后得到净化液,再采用氢氧化物或硫化物沉淀,得到氢氧化镍钴(MHP)或硫化镍钴(MSP)中间产品[9]。该产品再送下游精炼厂最终生产电镍或目前EV 动力锂电行业的硫酸镍钴等原料。

随着HPAL 装备技术的成熟,业界的关注重点逐渐聚焦于产品路线的选择上。布局低品位红土镍矿到EV 动力锂电产业链决策过程中,中间产品路线的选择尤其重要[1]。HPAL 生产工艺是连接红土镍矿冶炼厂和下游镍钴精炼厂的纽带,其产品形式不仅关系到上游冶炼厂的总体投资、生产操作匹配性以及运营成本,而且影响到下游处理工艺选择、设备投资等。世界范围内,采用活性氧化镁生产MHP和采用硫化氢生产MSP 的企业有十多家,虽然这两种技术目前已经成熟,但冶炼厂运转情况参差不齐,仍然存在硫化氢沉淀剂剧毒导致的安全环保隐患大、制备设施与主工艺匹配性差、氧化镁失活等导致的MHP 产品质量不稳定及含镁率高等问题。

中国恩菲工程技术有限公司(以下简称中国恩菲)经过多年的钻研与积淀,开发了中国自主工艺装备的红土镍矿湿法处理成套技术,并成功转化到实际工业生产中,该工艺有两大核心技术:高压酸浸工艺装备工程系统(ENFIHPAL)和镍钴沉淀碱基活化控制技术(AACP,alkali activation controlling precipitation)。ENFIHPAL 解决了目前普遍存在的项目实施慢、整体系统运行匹配性差的问题;AACP 采用最通用且供应渠道稳定化学原料作为沉淀剂,取消了复杂的贮存、制备系统及公辅设施,与主工艺系统完美匹配、有机融合,获得了业界质量最佳的MHP 产品。本文围绕镍钴沉淀富集技术的发展历程及AACP 技术原理、特点及优势展开论述。

1 低品位红土镍矿湿法提取工艺发展历程

红土镍矿中镍呈化学浸染状态,很难通过选矿方法富集,其冶炼工艺总体上可分为火法、湿法、联合工艺3 种。由于在高温高压条件下,矿物中的铁转化为赤铁矿相而不被浸出,HPAL 工艺是褐铁矿型低品位红土镍矿处理的主要工艺。

HPAL 为主的工艺中,原矿在高温和高压下用硫酸浸出,使镍、钴浸出进入溶液,之后将浸出液中杂质(Fe、Al)除去得高品质镍、钴溶液,经硫化沉淀或中和沉淀得到镍、钴含量较高的中间产品,该中间产品再溶解、纯化后可用于生产电解镍或硫酸镍。

硫酸体系HPAL 工艺可追溯到20 世纪50 年代,古巴毛阿冶炼厂(Moa)是世界上第一家采用HPAL 技术处理红土镍矿的工厂,第一代HPAL 技术工艺采用“HPAL-CCD 洗涤-中和-MSP”流程生产MSP 产品。

澳大利亚Cawse 厂作为第二代HPAL 技术工艺典型代表,采用“HPAL-CCD 洗涤-中和除铁铝-MHP 沉淀-氨浸-萃取-电积”的工艺路线生产电镍、硫化钴产品,其中间产品为MHP。同期项目有西澳大利亚Bulong、MurrinMurrin 等。

中国恩菲开展了以“加压浸出-矿浆洗涤-除铁铝-MHP 产品-硫酸镍钴及三元前驱体”为工艺路线的第三代HPAL 技术工艺研究[10],并与中冶金吉合作实施了巴布亚新几内亚瑞木镍钴项目,是同期世界范围内唯一达产达标的红土镍矿HPAL 项目。继瑞木项目之后,中国恩菲又先后设计建造了宁波力勤矿业印尼OBI 镍钴项目、华越镍钴(印尼)Morowali 湿法项目和法国镍业Eramet 项目等。同期项目还有菲律宾Coral Bay、澳大利亚Ravensthorpe、马达加斯加Ambatovy、菲律宾Taganito、新喀里多尼亚Goro、土耳其Gordes 等。

低品位红土镍矿HPAL 项目主要流程皆以Moa项目为基础进行改进,虽不同项目产品方案有所区别,但均是通过富集浸出后液中镍钴产出中间产品,主要分为采用硫化氢沉淀的MSP 镍钴产品和采用碱沉淀的MHP。MSP 生产工艺由于原料成分、处理量的不稳定,主工艺中HPAL 与H2S 制备等公辅设施作业制度不一致,整体生产系统平衡和稳定难度大,进而难以达产。近年来,随着EV 动力锂电行业的快速发展,越来越多的项目倾向于生产更容易处理的MHP 产品,其最终产品也逐渐由金属镍转变为硫酸镍。

2 低品位红土镍矿湿法提取工艺介绍

2.1 硫化氢法

2.1.1 工艺简介

硫化氢法最早可追溯至1955 年,Tuhin 等提出了从酸性浸出液中选择性沉淀镍钴的工艺,并申请了专利[14-15]。该工艺通过pH 值调控、浸出液净化、H2S 沉镍钴、液固分离的技术路线,有针对性分离非硫化矿浸出液中的镍钴,获得纯度较高的镍钴硫化物以供下步镍钴富集工序使用。该工艺对pH 值和温度的要求较高,pH 值过低,反应速度很慢;pH 值过高则会使溶液中的其他杂质元素共沉淀,难以达到分离目的。温度影响反应的速率和限度,进而影响镍钴沉淀速率及沉淀率。该工艺通过控制H2S 控制前液反应,在pH 值1.0~3.0(2.0~2.5 最佳)、温度≥90 ℃条件下,可获得处理时间≤2 h、镍钴沉淀率≥98%的效果,能较好应用于工业生产。

工业上常采用沉淀浸出液中镍钴为混合硫化物的方式富集镍钴,然后进一步纯化,最终得到高纯度金属,即硫化沉淀工艺[12]。与浸出液直接进行溶剂萃取的工艺不同,硫化沉淀工艺对镍钴具有高度的选择性,硫化氢优先与溶液中的镍钴硫酸盐发生反应,生成硫化物沉淀,而与溶液中的其他元素包括铝、硅、锰和镁等几乎不反应,因此产物中的杂质含量很低。该过程涉及的主要反应见式(1)~(2)[13]。

2.1.2 应用现状

目前,应用硫化沉淀工艺的项目主要有古巴的Moa、澳大利亚Murrin Murrion、亚洲镍业Rio tube 巴拉湾珊瑚海、菲律宾Taganito、马达加斯加Ambatovy,各项目的设计产能见表1。

表1 世界主要硫化沉淀工艺项目设计产能Table 1 The design capacity of the main projects of sulfide precipitation process in the worldt/a

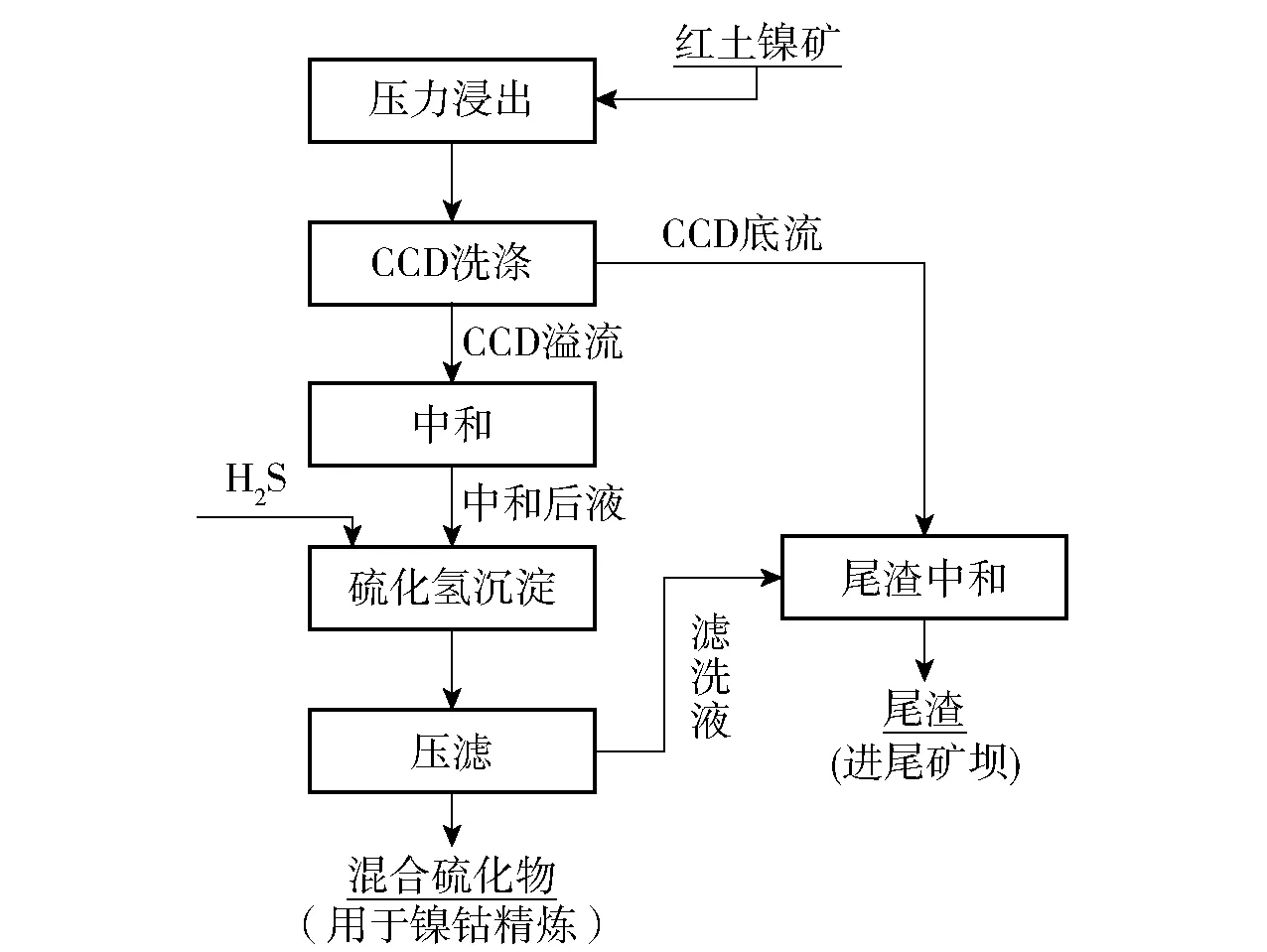

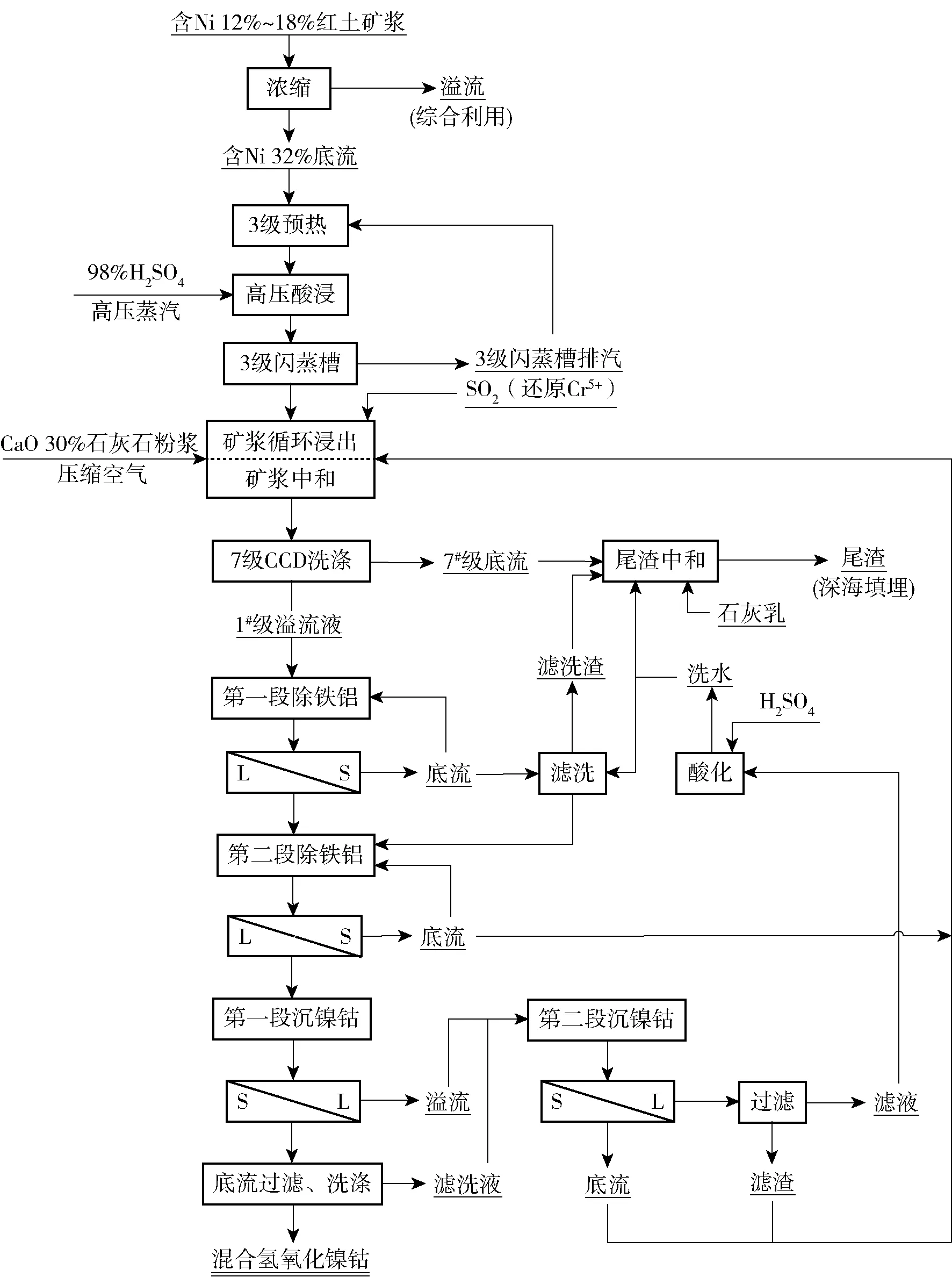

古巴Moa 冶炼厂是最早使用硫化氢沉淀镍钴的企业,其生产工艺流程图见图1。Moa 自1994 年建立以来至2018 年,通过一系列技术改造,产量稳步上升,镍金属量稳定在30 000 t Ni/a 以上,最高达到35 000 t Ni/a,钴金属量由1 700 t Co/a,最高达到3 800 t Co/a。Rio tube 二期项目也计划扩产至20 000 t Ni/a。而Taganito 项目是在借鉴Rio tube项目建设基础上开发的项目,整体的流程设计和运营方面更加科学,是硫化沉淀技术应用的典型项目。

图1 Moa 冶炼厂工艺流程Fig.1 Process flow diagram of Moa smelter

净化后的浸出液在加热器中进行预热(预热温度125 ℃、压强约10 atm),然后泵入带有机械搅拌的加压釜,随后硫化氢将浸出液中的镍钴沉淀为硫化物。混合的硫化物浆料经闪蒸冷却、CCD 浓密、洗涤、过滤后直接作为产品销售。

澳大利亚Murrin Murrin 冶炼厂,作为西澳大利亚3 个著名的加压酸浸处理红土镍矿的冶炼厂之一,也采用硫化氢法沉淀镍钴,其工艺流程示意图见图2。硫化沉淀系统主要设备包括溶液加热器、加热槽、4 台加压沉淀釜、4 台哈氏合金泵、2 台浓密机和硫化氢循环压缩机,主要设备与Moa 差别不大,但其沉淀工艺与Moa 有一定差别。Murrin Murrin 硫化沉淀温度仅为95 ℃、压力105 kPa、pH 值2.5,所生产的硫化物中镍、钴占比分别为55%、4.5%。此外,为控制硫化沉淀,反应时间保持在20 min,该厂还通过测量后隔室液面和调解液面进行动态控制,有效提高作业效率。

图2 Murrin Murrin 冶炼厂硫化沉淀工艺流程Fig.2 Sulfide precipitation Process in Murrin Murrin Smelter

Rio tuba 项目和Taganito 项目与上述项目的区别在于,在硫化沉淀之前增加了除锌工序,从而使MSP 产物纯度进一步提升。2 个项目的主要产品均主要为混合硫化镍钴。其中Taganito 项目硫化沉淀工艺条件为80 ℃、300 kPa,H2S 分压略高于Moa 和Murrin Murrin,其镍钴回收率高达99%。

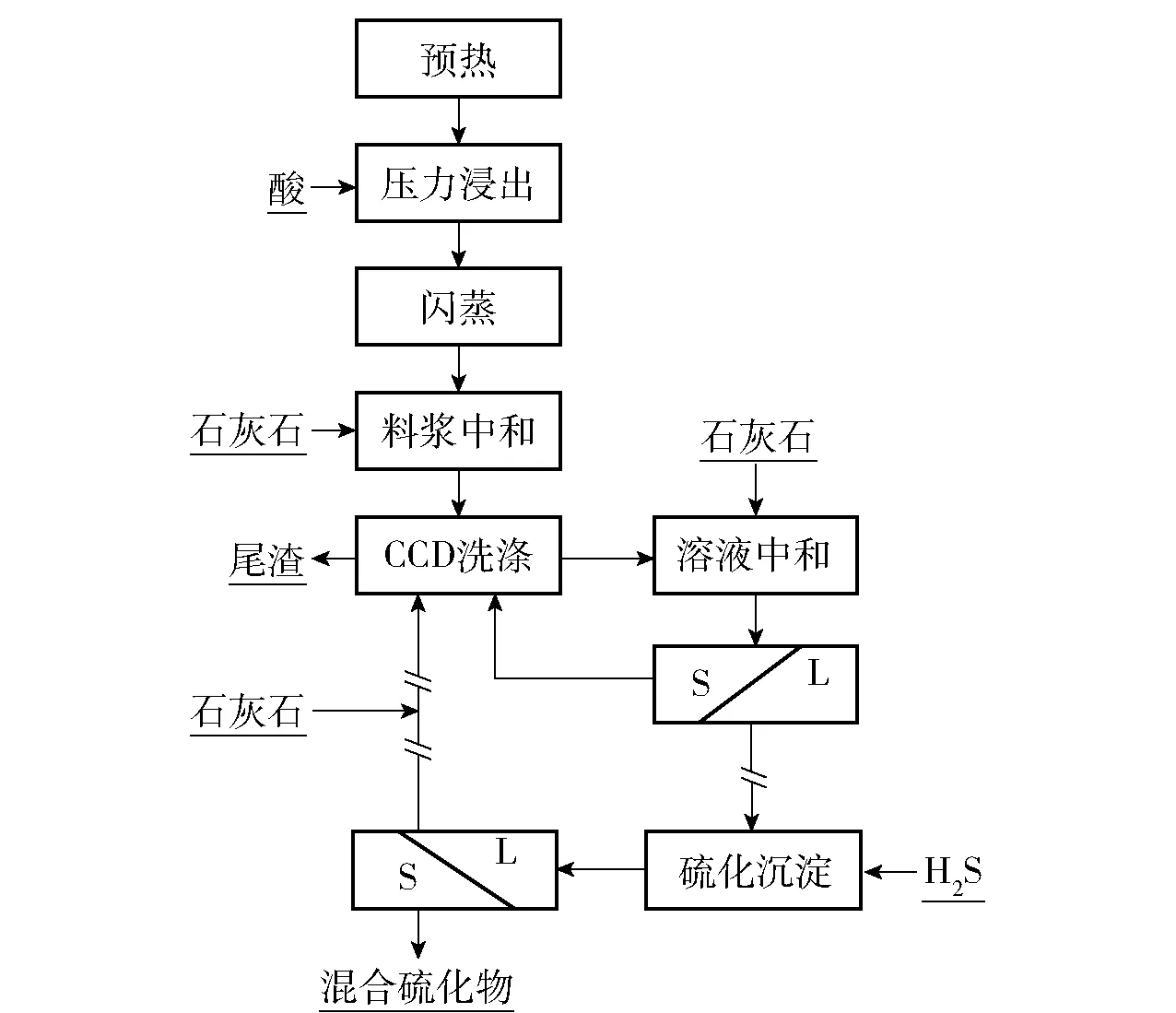

Ambatovy 项目主要工艺路线如图3 所示。Ambatovy 硫化沉淀条件包括温度105 ℃、压力371 kPa,其中硫化氢分压200 kPa、惰性气体分压5 kPa、停留时间40 min。该工艺路线选择性良好,产物中没有镁、钙、锰和硅等杂质元素,与同时期MHP 生产工艺相比,精炼过程简单,与直接萃取工艺相比,也更加易行,对经验的依赖程度较低。2.1.3 硫化沉淀工艺的优缺点

图3 马达加斯加Ambatovy 工艺流程Fig.3 Ambatovy process in Madagascar

硫化氢法沉镍钴工艺优势在于对镍钴的选择性好、金属沉淀率高、适用的pH 值低、产物纯度高等[15]。但这种方法存在如下弊端。

1)硫化氢毒害性较强。Moa 镍厂MSP 生产一直存在着H2S 气味问题,这可能是由于降温塔后从中间槽排到烟囱过程中有部分H2S 气体泄漏造成的;随着技术的提升,后续MSP 生产企业对硫化氢泄露问题进行了很多改进,但仍存在安全隐患。

2)MSP 制备与处理系统投资较高。不同于MHP 生产的普通沉淀槽,MSP 沉淀系统复杂,需要压力沉淀釜、闪蒸、硫化氢压缩供料等系统,总体设备投资高;镍钴精炼阶段产物MSP(硫化镍钴)仍需要氧压浸出进行处理,后续设备投资较MHP 大。

3)硫化氢制备系统与硫化氢存储系统复杂,与HPAL 主工艺匹配度差。硫化氢合成工艺原料为氢气和硫磺,其合成过程复杂,设备系统庞大。对于红土镍矿HPAL 工艺,其原料采用复杂低品位红土镍矿,不同矿点红土镍矿成分差别较大,极大程度影响了HPAL 主工艺系统运行,需要HPAL 高压浸出系统无计划启停,这就与硫化氢制备、贮存系统的生产计划产生巨大的矛盾,换而言之,其制备系统很难与复杂的主工艺系统状况相匹配。

4)运行过程中其他问题。如硫化物沉淀釜结垢现象严重,并经常造成堵塞,导致不正常的停产维修,影响生产能力。

2.2 氧化镁法

2.2.1 工艺简介

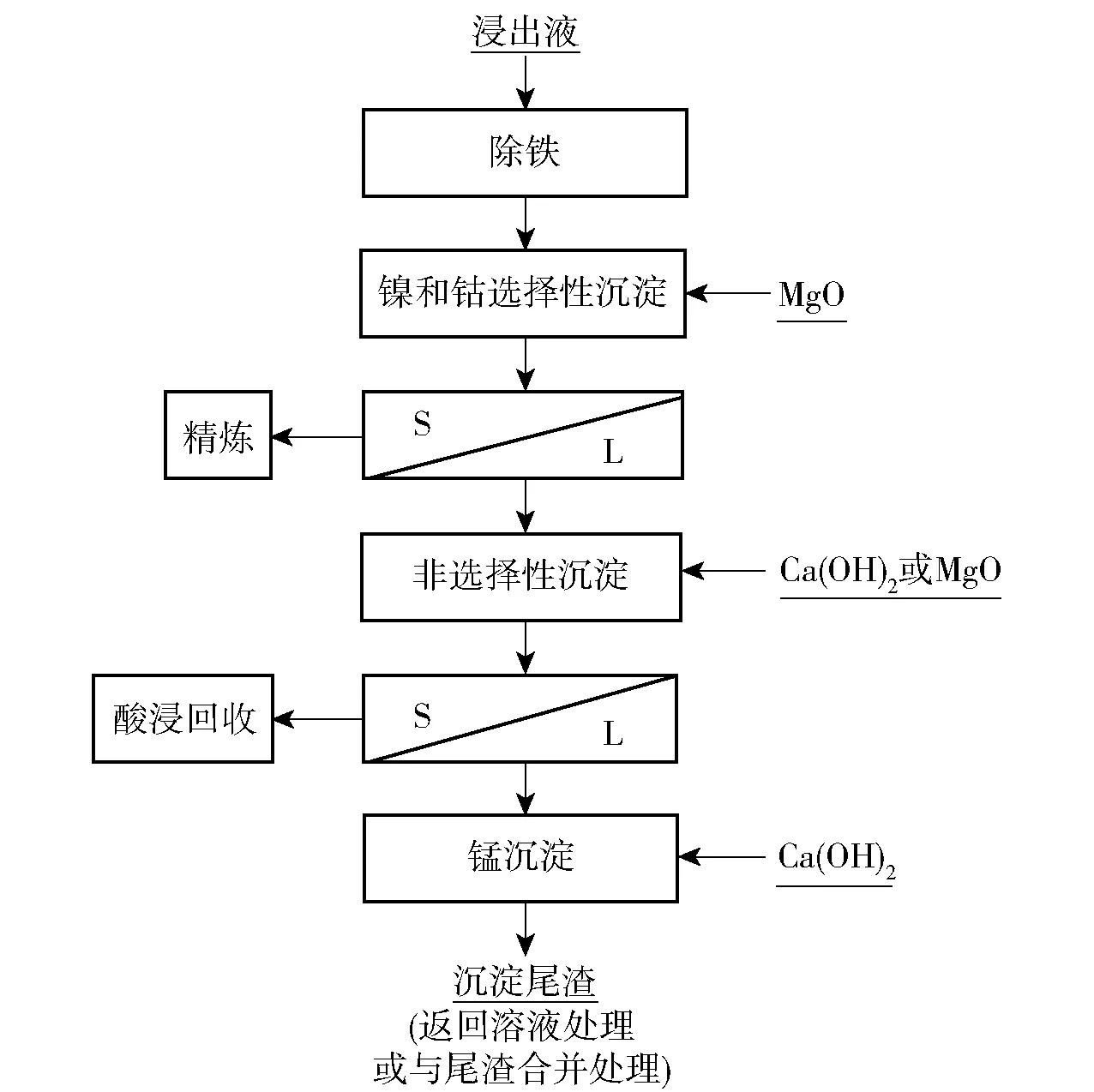

氧化镁沉淀镍钴工艺的使用可以追溯到1998年,澳大利亚的Centaur 公司在Cawse 镍钴项目中最先使用此技术进行镍钴氢氧化物沉淀,同年Centaur公司为该技术申请专利(PCT/AU1998/000583,2002 年6 月25 日专利授权,授权号:US6409979B1)[20]。图4 为该专利中镍钴选择沉淀工艺流程图,其中一级为选择性沉淀,氧化镁用量控制在3~6 g/L,为避免“失活现象”,添加剂为氧化镁干粉或新鲜浆料,停留时间为3~5 h,沉淀反应温度为30~90 ℃,添加氧化镁之前将溶液pH 值调至4.5~6.0。此后,该氧化镁沉淀镍钴技术几经周转后最终被转让给BHP Billiton,并应用于Ravensthrope 项目。

图4 氧化镁法镍钴选择沉淀工艺流程[5]Fig.4 Process of selective precipitation of nickel,cobalt by MgO

与硫化物相比,由于氧化镁安全性好,被广泛应用于国外公司主导的镍钴项目中[17-18],其沉淀过程主要涉及式(3)~(4)反应[18]。

式中Me 代表Ni、Co 等金属元素,根据式(3)和(4)可知,氧化镁沉淀剂的主要作用是调节水相酸度,当水相pH 值达到Me2+水解沉淀值时,Me2+开始发生水解,继续添加氧化镁,氧化镁则与溶液中H+发生反应,使得水解平衡正向移动,因此在一定程度上,氧化镁沉淀剂加入量增加,Me2+沉降率升高。

对于Me2+水解反应,沉淀pH 值与Me(OH)2的溶度积常数Ksp、水的离子积Kw以及Me2+活度αM2+有关,其关系见式(5)[19-20]。

在稀溶液中可以近似将离子浓度代替活度,根据料液中钴、镍和镁的浓度以及式(5),可以计算得出25 ℃时镍、钴、镁沉淀的理论pH 值,由此可推测三者的水解沉淀顺序,确定工艺条件,选择性沉淀镍、钴、镁等元素。

2.2.2 应用现状

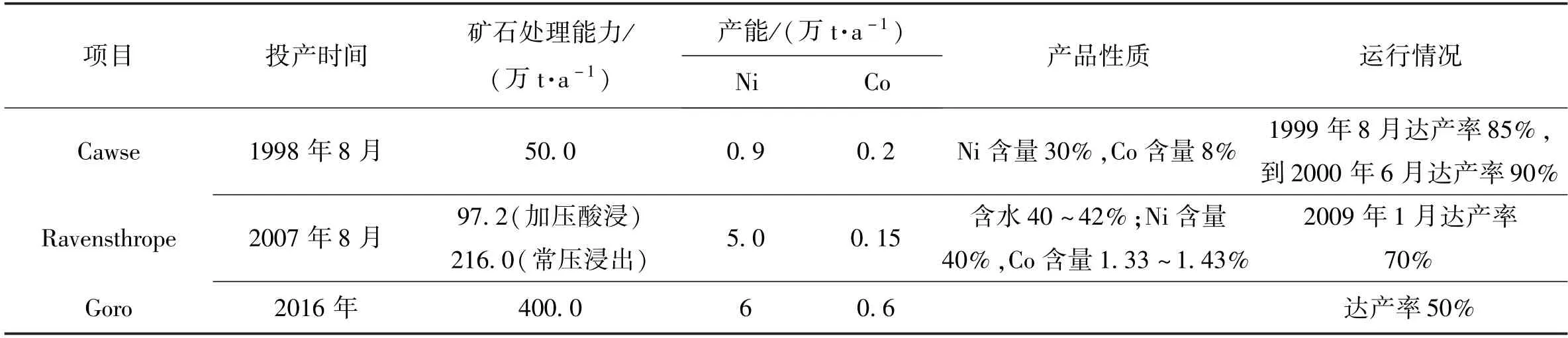

典型的使用MgO 作为沉淀剂沉淀镍钴的红土镍矿HPAL 项目包括澳大利亚的Cawse 项目、Ravensthrope 项目和新喀里多尼亚的Goro 项目。

Cawse 项目工艺流程包括采矿、矿石准备、浸出、中和除铁及浓密洗涤、镍钴沉淀、氨浸、萃取等。镍钴沉淀工序中,在温度50 ℃、pH 值为7 的条件下,在沉淀槽采用两级镍钴沉淀,其中一级沉淀采用氧化镁为沉淀剂,镍钴沉淀率达到90%。

Ravensthrope 项目氢氧化镍钴沉淀工艺中,二段中和用氧化镁为沉淀剂,停留时间为200~300 min,作业pH 值约7.5,每沉淀1 kg 镍钴平均所需MgO 量为0.68 kg[21]。在运行试验中,Ni 回收率为94.5%,Co 回收率大于98%。

Goro 项目工艺流程为:褐铁矿和残积矿制浆后进行高压酸浸,矿浆经预中和之后部分产品用于生产MHP 产品(约10%);大部分镍钴经过萃取、高温水解产出氧化镍,钴由碳酸钠沉淀后以碳酸钴形式产出,镍钴沉淀率为95%。

表2 总结了几个以氧化镁为沉淀剂生产MHP的项目基本情况。

表2 MgO 沉镍钴技术应用情况Table 2 The technology application of nickel-cobalt precipitation by MgO

2.2.3 氧化镁沉淀工艺的优缺点

氧化镁沉淀法不向体系中引入其他杂质离子,并且安全性好。红土镍矿中一般主要含有镍、钴、镁3 种可回收金属元素,采用氧化镁作为沉淀剂制备氢氧化镍钴材料,不会引入钠、钙等其他杂质元素,制得的产品纯净度高,同时多余的镁元素可以通过工艺控制连同原矿中的镁一同回收。此外,氧化镁化学性质比较稳定,安全性高。

氧化镁沉淀法制备的混合氢氧化物含水率低,可以降低运输成本。氧化镁水解后为中强碱,其溶解度低,引入氢氧根速度慢,易于多相沉淀机制的维持,生成的晶体颗粒尺寸大,水合程度低,使得产品含水率低、过滤性优良。与氢氧化钠沉淀剂相比,采用氧化镁作为沉淀剂含水率将由平均70% 降至54%,最低可达40%以下,显著降低运输成本。

但是在实际应用中,为了保证镍钴沉淀过程中各项工艺指标如镍钴沉淀率、产品镁含量也即氧化镁转化率等,需要采用具有一定活性的氧化镁作为镍钴沉淀剂,氧化镁的活性成为实际应用中最大的制约因素。

1)高活性氧化镁成本较高,极大程度受到供应商的影响。氧化镁主要通过卤水/海水沉淀之后煅烧,或者是菱镁矿体直接煅烧而制成,制备过程中形成的氢氧化镁、碳酸镁以及其他杂质成分(Ca、Si、Cl)都会对镁的活性产生较大影响。适合镍钴沉淀的活性氧化镁制备条件苛刻,导致其成本较高,一般来讲可以达到使用要求的活性氧化镁售价都在5 000 元/t 以上。理论上,每万t Ni 约需7 000~8 000 t 活性氧化镁,对于几万t Ni/a 规模的大型冶炼厂,需求的活性氧化镁量巨大,镍冶炼厂的生产较大程度上受到制约。

2)不当的运输贮存过程会造成氧化镁失去活性。活性氧化镁暴露在空气中会吸潮水解,从而老化丧失活性。其运输需要特殊装备,一般选择特殊改造后集装箱或罐车。氧化镁粉末从集装箱的转运一般使用气动运输系统,用于大量氧化镁粉末短时间转移,另外,活性氧化镁需要全密闭料仓,不能贮存过长时间。目前HPAL 项目处理的低品位褐铁矿型红土镍矿,成分较为复杂且不稳定,对高压浸出系统影响很大,经常由于原矿处理量、成分变化导致系统停车,如高压釜排料管道的结垢引起的停车清理等状况。当高压酸浸停车进入非计划内的检修过程时,事先采购到场的活性氧化镁就面临因停留时间过长而失活的情况,这导致了系统重新开启后,MHP 沉淀及工序指标异常,MHP 产品含镁量升高的状况。

3)活性氧化镁水解后丧失活性的部分引起MHP 镁含量升高。氧化镁水解后是中强碱,溶解度较小,此反应某种程度上为固-液反应,镍、钴离子需要通过多孔产物层到达未反应核界面与碱反应,随着反应的进行,后期越发困难,造成产品中含镁量高,这就需要通过优化工艺条件来提高碱利用率,从而提高产品纯度[22],如Jones 和Miller[23]在2002 提出通过MHP 与酸性料液反应降低镁含量,提高镍钴含量的方法。但一般情况下,采用活性氧化镁生产MHP 产品中,镁含量一般在3%(质量分数),给后续MHP 精炼工序镁开路增加了不少成本和操作难度。

2.3 氢氧化钠法

2.3.1 工艺简介

采用氢氧化钠进行镍、钴沉淀,原理简单。氢氧化钠直接沉淀镍钴的原理如式(6)~(7)所示。

氢氧化钠的碱性强,反应速率快,反应也比较彻底,但是由于生成的MHP 产物细小,压滤困难,使得直接沉淀法应用受限。

2.3.2 应用现状

目前世界范围内使用氢氧化钠直接作为沉淀剂进行镍钴沉淀的企业不多,年产镍量万吨级的企业只有广西银亿原项目和巴新瑞木项目前期。

广西银亿新材料有限公司(原玉林伟镍)为国内三大电解镍生产厂家之一,该企业自2007 年9 月投入试生产,用常压法(AL)处理印尼、菲律宾高品位硅镁镍矿,首次采用氢氧化钠液碱作为沉淀试剂。由于浸出、中和产生渣量巨大,且当地无法消纳,于2014 年取消了红土镍矿生产电镍的工艺流程,改以氢氧化镍钴为原料,从此氢氧化钠直接法沉淀镍钴不再使用。企业原工艺流程见图5,流程中净化后液进行两段镍钴沉淀,一段镍钴沉淀作为MHP 中间产品送后续工序精炼,二段镍钴沉淀底流返回前端镁质矿浸出工序,MHP 产品直接用于该厂精炼工序作为原料,生产电解镍板。

巴布亚新几内亚的瑞木镍钴是中冶集团在海外投资、中国恩菲设计的第一个大型高压酸浸(HPAL)处理低品位红土镍矿的项目,产能为33 000 t Ni/a,3 300 t Co/a。项目于2012 年6 月试车成功,前期以氢氧化钠作为沉淀剂进行镍钴沉淀,产出第一批MHP 产品。该项目原工艺流程如图6所示,工艺流程中的溢流经过两段除铁铝和两段镍钴沉淀,其中一段沉镍钴产出的MHP 为该企业最终产品,通过船运销售至下游用户。

图6 巴布亚新几内亚瑞木红土镍矿项目原工艺流程Fig.6 The original production process of nickel-cobalt project of Ruimu in Papua New Guinea

2.3.2 氢氧化钠沉淀工艺的优缺点

氢氧化钠直接沉淀法通常是向除铁铝后液中加入5%~10%氢氧化钠溶液,温度控制在50~60 ℃,时间为2~4 h,终点pH 值控制在7.5~7.8,过程中需返晶种,反应结束后进行浓密分离,底流体量较大,为氢氧化镍钴新生成量的4~6 倍。

氢氧化钠直接沉淀法具有工艺、设备简单的优点,但其氢氧化镍钴产品生产过程固液分离难、产品含水率高成为阻碍其广泛应用的主要因素。镍钴沉淀完成后的固液分离工序,银亿项目与瑞木项目均采用多台Φ30 m 以上的浓密机组,但该工艺所得产物沉降及浓密性能差,需加入大量絮凝剂,且底流浓度最高只达到5%。在底流产品压滤过程,银亿项目采用普通的隔膜厢式压滤机,采用三压两洗,洗涤液固比为10∶1,由于滤饼浆化和压滤困难,洗涤时间较长(约8 h);巴新瑞木项目采用自动立式压滤机,可以实现过滤洗涤连续化,洗涤时间可缩短至40 min 内。

上述两企业均产出氢氧化镍钴(MHP)产品,但由于其滤饼黏性大,过滤能力差,不易透水或浆化洗涤,其中含有大量的硫酸镁等可溶性盐类,造成杂质含量高、镍品位较低(镍含量约35%)。目前,上述企业均不再采用氢氧化钠直接法沉淀镍钴的工艺路线,巴新瑞木项目进行技改,采用了中国恩菲首创的AACP 技术生产MHP 产品。

3 AACP 技术及项目应用

3.1 基于氢氧化钠沉淀镍钴工艺开发AACP 技术

氢氧化钠沉淀镍钴工艺原理简单,即利用强碱快速电离出的氢氧根离子与镍、钴发生沉淀反应,沉淀剂氢氧化钠容易获得,设备投资小、生产成本低[24]。氢氧化钠直接加入镍钴沉淀体系后瞬时提供全部电离的氢氧根,高浓度的反应物为颗粒均相形核提供了条件,反应过程中镍钴溶液中迅速形成颗粒细小、水合程度高、致密性差的沉淀原生颗粒。这些颗粒质点几乎没有机会进行生长,从而导致了浓密机内沉降缓慢、产品压滤机过滤速度慢、产品含水率高和可溶性杂质含量高的结果。宏观上采取包括了降低液碱浓度、多点加入、喷淋加入等方式,都无法改变其高过饱和度、高反应速率的本质,因此无法改变工艺和沉淀产品的缺陷。

但生产企业期望能够获得沉淀颗粒沉降速率高、过滤速度快、压滤后滤饼含水率低、有价金属富集率高且杂质含量低的MHP 产品,这样才能在项目设计阶段设备选型、生产工艺实施、产品运输、产品质量竞争力等方面具备优势。这就要求沉淀产物具备粒度分布范围较窄、形貌均一、粒度相对较大、颗粒致密及水合程度低的特性[25],所以产品工艺控制的核心在于如何控制沉淀颗粒的生长过程。

氢氧化钠沉淀镍钴工艺在银亿项目应用过程中并不顺利,生产操作和MHP 产品指标都存在很大的问题,由于银亿项目是冶炼厂+精炼厂模式,MHP直接进入该厂精炼系统进行处理,75%的滤饼含水率带来的运输成本高等问题尚未显现,但这一问题很可能会对后续生产过程带来极大的负面影响,在深入理论研究后,借鉴球状氢氧化镍合成的原理,发现了控制MHP 沉淀颗粒生长过程的关键。

研究发现,球状氢氧化镍之所以形貌粒度可控,是因为反应过程中体系为氨性体系,这一体系为缓冲体系,氢氧根离子释放速率慢,可以形成多相形核为主导机制的反应体系,即颗粒生长为主导而非均相形核。所以利用弱碱的缓冲作用,慢速释放氢氧根离子,可以控制沉镍钴过程中晶核形成速度和晶体生长速度。

氧化镁沉淀镍钴也利用了这一特性,其消化水合过程中,形成了固体氢氧化镁,氢氧化镁具备了一定的氨性体系的特点,虽然属于强电离,但溶解度低,释放氢氧根速度慢,与氨水的弱碱作用机制相当。

红土镍矿浸出过程中有大量的镁元素被溶出,且由于其沉淀性质,其离子状态保留到最终尾渣中和过程。若能被原位利用制备氢氧化镁,则可以实现上述机制,从而解决根本问题。红土镍矿浸出液经过铁铝的去除后,镁的含量5~10 g/L,完全达到了上述镁存在浓度条件,传统加碱位置在该除铁铝后液中,若将氢氧化钠加入到镍钴沉淀后液中,仅仅沉淀液相中的镁,就可以单独制备出所需要的氢氧化镁,具备了生长机制的先决条件。

如果首先在镍钴沉淀底流中加入强碱氢氧化钠进行镁的转化,在此过程中发生液相转碱反应,反应后带有氢氧化镁的矿浆再回到除铁铝后液中将镍钴化学沉淀,此过程还为体系提供了原生MHP 作为晶种促进生长,化学沉淀矿浆进行浓密分离,浓密底流中一部分开路去压滤洗涤制成MHP 产品,另一部分返回重复前述步骤,则完全实现了这一技术设想的工艺路线。

通过反复试验验证后,形成了中国恩菲专利技术——AACP 沉镍钴工艺。

3.2 AACP 技术原理及工艺

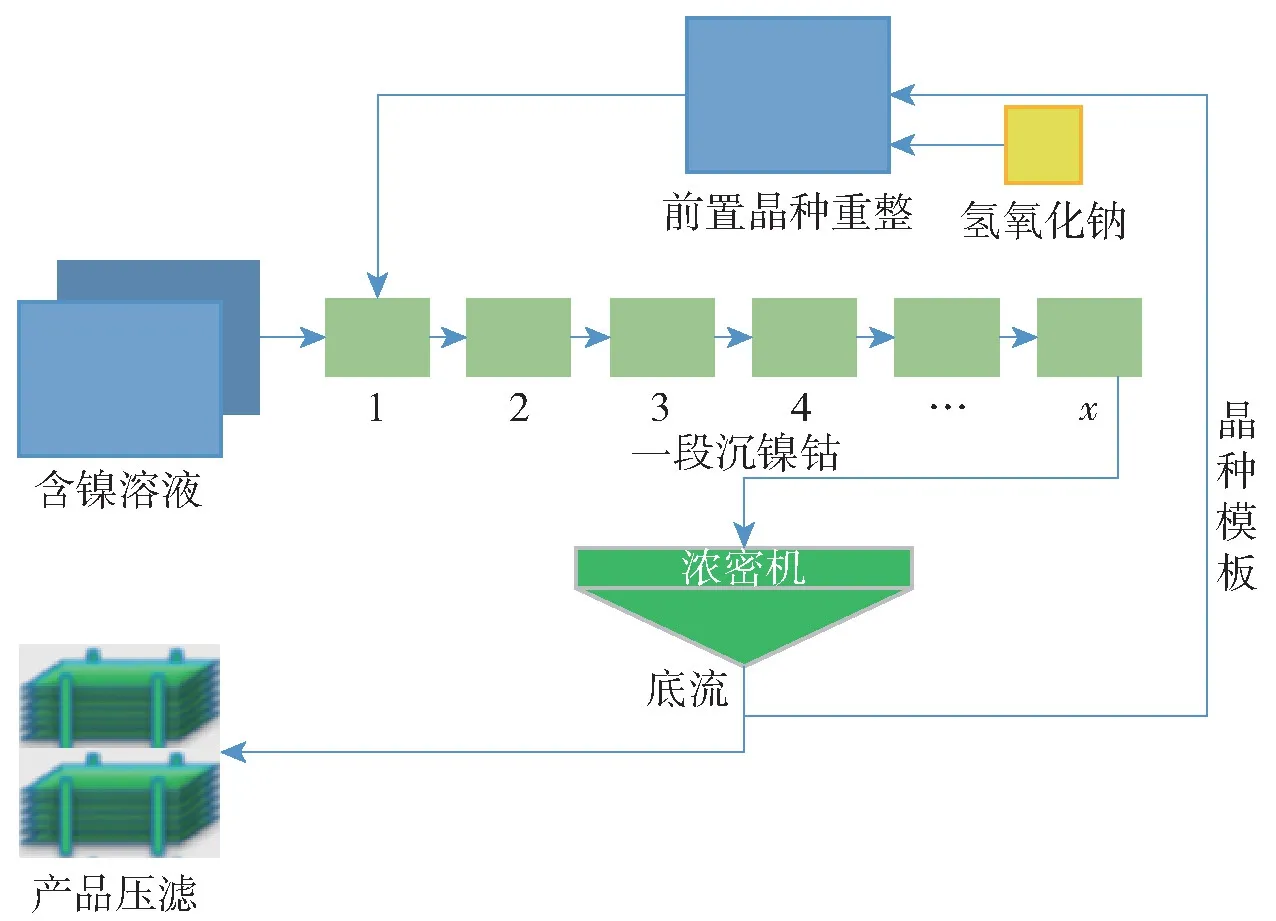

AACP 技术的核心包括3 个方面,即氢氧化钠原位碱基转化、前置晶种重整与模板诱导生长、收敛式系统调控,工艺流程见图7。

图7 AACP 工艺流程图Fig.7 AACP process

3.2.1 氢氧化钠原位碱基转化

氢氧化钠原位碱基转化是利用原位镁作为介质在沉镍钴系统内循环,实现碱的组态转化,从而将反应体系沉淀剂进行溶度重构,以保证新产物以生长机制为主导,颗粒得以二次构建。

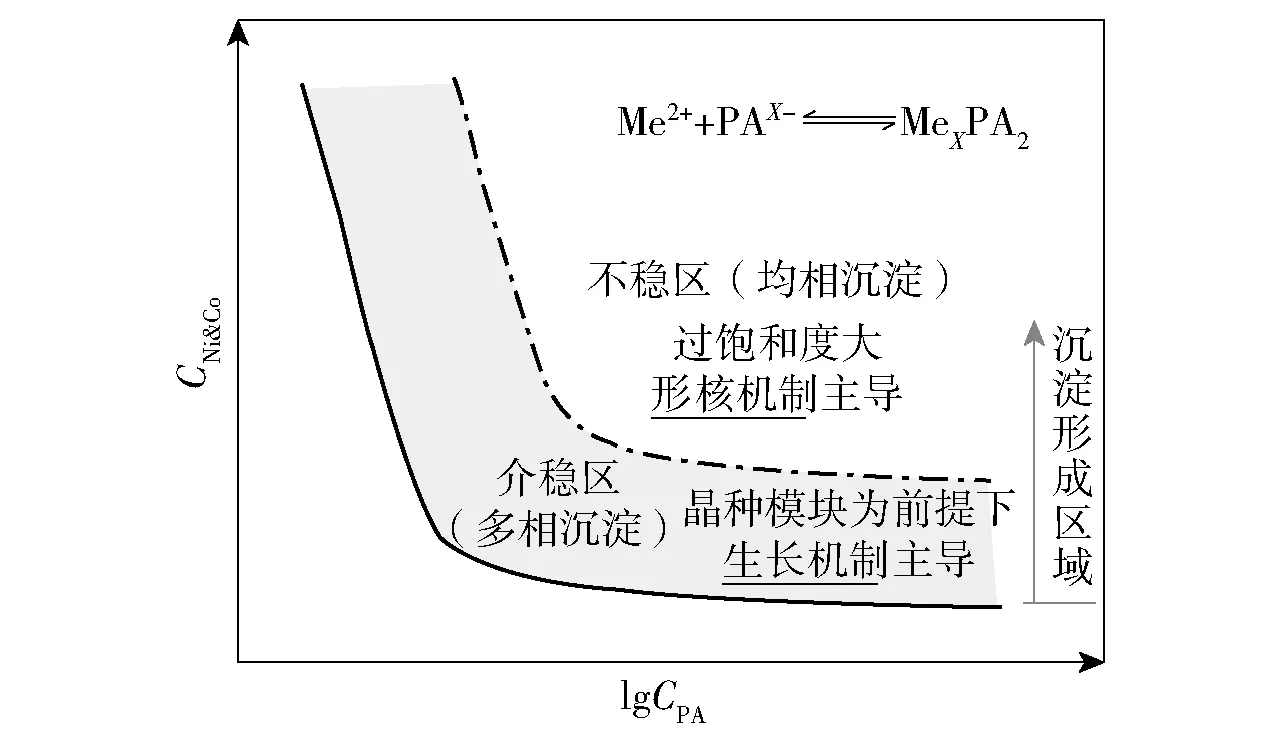

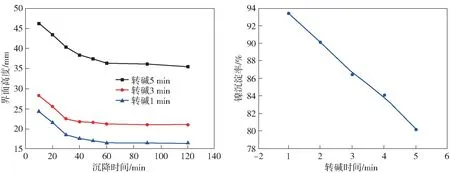

将氢氧化钠重构为氢氧化镁,能够维持体系中氢氧根的低引入速率,这也是该技术的关键所在。图8 揭示了碱基转化时间对镍钴直收率和沉降过滤性能的影响机制,控制反应物的离子浓度,将反应控制在介稳区,处于多相沉淀的状态,控制晶核数量使MHP 产物尽量生长。

图8 AACP 技术原理图Fig.8 Principle of AACP technology

图9 给出了转碱时间对沉降性质和镍沉淀率的影响。其中,转碱时间为氢氧化钠与溶液中镁离子的反应时间;沉降时间是指转碱并镍钴沉淀反应后,矿浆在量筒中的沉降时间;界面高度是指沉降澄清过程中,浓缩矿浆与上清液界面到量筒液面之间的距离。转碱时间越长,浓缩程度越高,表明颗粒沉降速度越快,反映出颗粒生长越大,但此时镍钴沉淀率减小。因此,需要在较高镍沉淀率的基础上同时获得沉降、过滤性能良好的氢氧化镍钴沉淀产物。

图9 转碱时间与沉降性质和镍沉淀率的关系Fig.9 The relationship between alkali conversion time and sedimentation properties,nickel precipitation rate

同时还发现,碱加入晶种中,还能对晶种表面进行活化,并且分解已经生成的碱式硫酸镁等物质,降低MHP 中的镁含量和硫含量。

3.2.2 前置晶种重整与模板诱导生长

前置晶种重整是指在晶种中加入碱,对晶种中的碱式硫酸盐进行分解,并对晶种表面进行活化处理,新鲜的晶种表面更容易使新生成物生长。前置晶种重整可以实现晶种模板活化、纯化;模板诱导生长能够提供颗粒长大的必要条件。

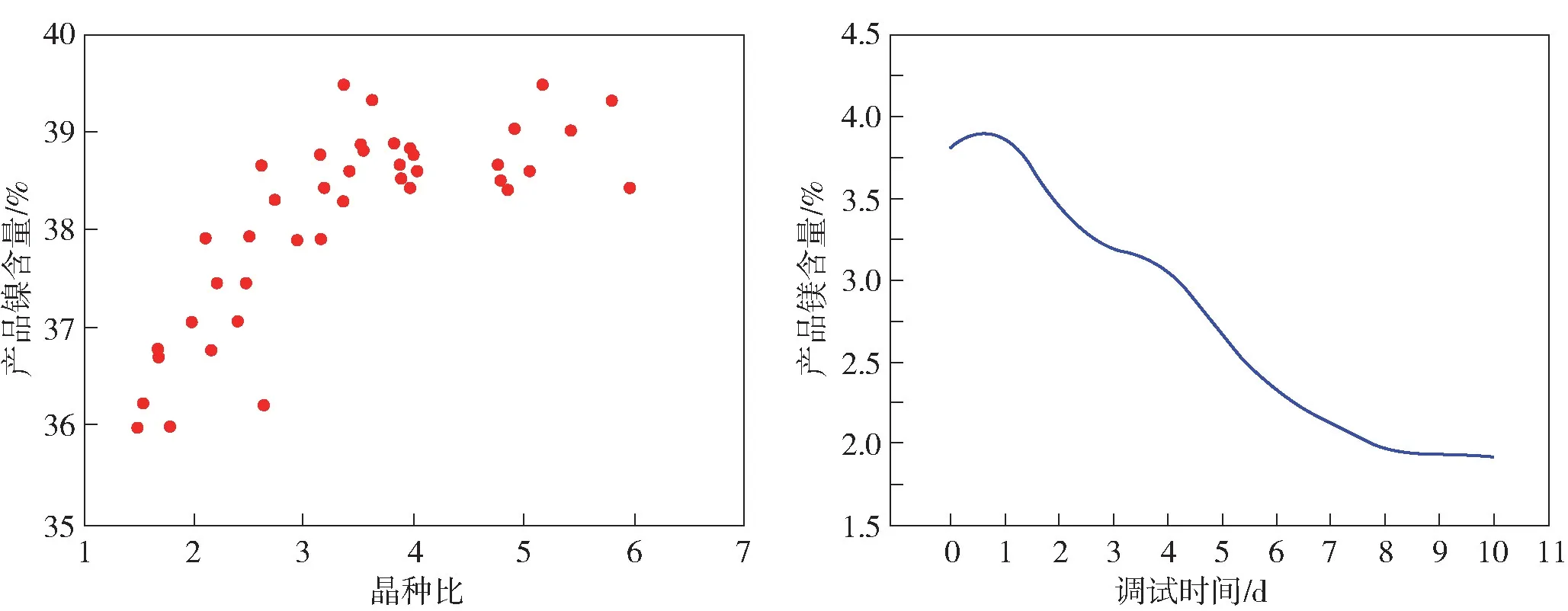

晶种比越高,颗粒越大,含水率越低,同时滤饼洗涤更容易,可溶硫酸镁含量也就越低。图10 给出了晶种循环量对产品颗粒质量、性能的影响,表明调节晶种循环量和调试时间在适当水平可以使得产品质量和性能同时处于最佳状态,较佳工艺状态下的MHP 产品镁含量<1%、含水率<50%、镍含量>40%,镁含量和含水率均低于氧化镁沉淀技术。

图10 晶种比控制对产品的影响Fig.10 The influence of crystal seed ratio control on the product

3.2.3 收敛式系统调控

AACP 技术建立了技术应用过程因果交互作用规律和动态逻辑,即现象问题和本质之间的逻辑对应关系。在产品生产过程中发生指标突变或一段时期内指标有波动或持续定向变化,这一类的生产过程中常见问题原因已经探究明晰。如当MHP 中镁含量在一定程度上有所提升,其原因有5 种可能:①碱过量导致镁沉淀过量;②晶种比不够导致产品洗涤性能变差,可溶的硫酸镁过多;③晶种比过高导致镁失活而残留在产品中;④原位转碱时间太短导致产品洗涤性能变差,可溶硫酸镁过多;⑤原位转碱时间过长导致镁失活而残留在产品中。收敛式系统调控技术可实现生产过程中调控手段的定量化、正向化(图11)。

图11 AACP 生产问题解决方案矩阵Fig.11 AACP production problem solution matrix

3.3 项目应用情况

3.3.1 未采用AACP 技术之前

中冶瑞木巴新红土镍矿冶炼项目初始设计采用氢氧化钠直接沉淀镍钴的工艺,于2012 年6 月试车成功,产出第一批MHP 产品。

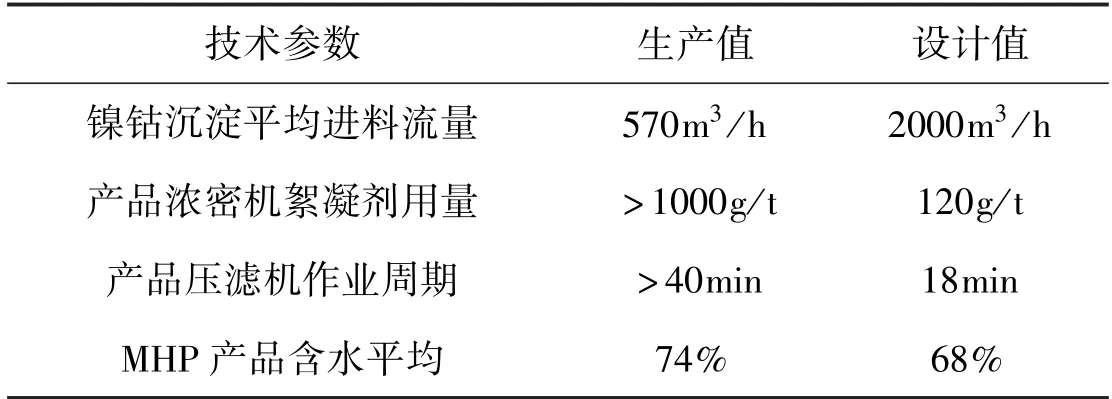

自2012 年6 月试车成功以来,MHP 产品及后续浓密过滤工序一直存在着较为严重的问题:产品车间沉淀物水合度高、颗粒细小并且不易生长;产品浓密机沉降困难;产品压滤机过滤困难,操作周期长,单板重量低等。上述问题导致产品生产相关工序成为整个工艺流程中的速控环节,使得产能一直处于设计能力的1/3 左右。2013 年,镍价处于低位,瑞木项目陷入了低产出、高消耗、低售价、高成本的恶性循环,当时典型生产数据见表3。该数据为当年4~7 月产量相对高峰时期的生产数据,但还是与设计值存在着巨大的差距。

表3 2013 年初瑞木相关生产数据Table 3 Production data of Ruimu in early 2013

3.3.2 采用AACP 技术之后

基于AACP 试验室成果,中国恩菲项目团队于2014 年9 月在瑞木项目进行了AACP 技术的半工业试验,试验在生产系统中原位进行,充分利用现有设备及管道进行必要改造以满足AACP 技术最基本的条件。瑞木项目系统产能自AACP 半工业试验实施后4 日出现增加趋势,并稳定上升,全天平均产能为系统产能的84.45%,产品干基产量为185 t,创造了瑞木自投产以来的单日最高产。得到的MHP 产品外观为干燥的大块状,如图12 所示。

图12 AACP 技术采用前、后MHP 产品外观Fig.12 The appearance of MHP products before and after AACP technology being adopted

AACP 半工业试验成果显著,不仅解决了瑞木生产瓶颈问题,而且得到了低含水率的高品质氢氧化镍钴产品,在生产能力、产品质量各方面均出现大幅度提升。

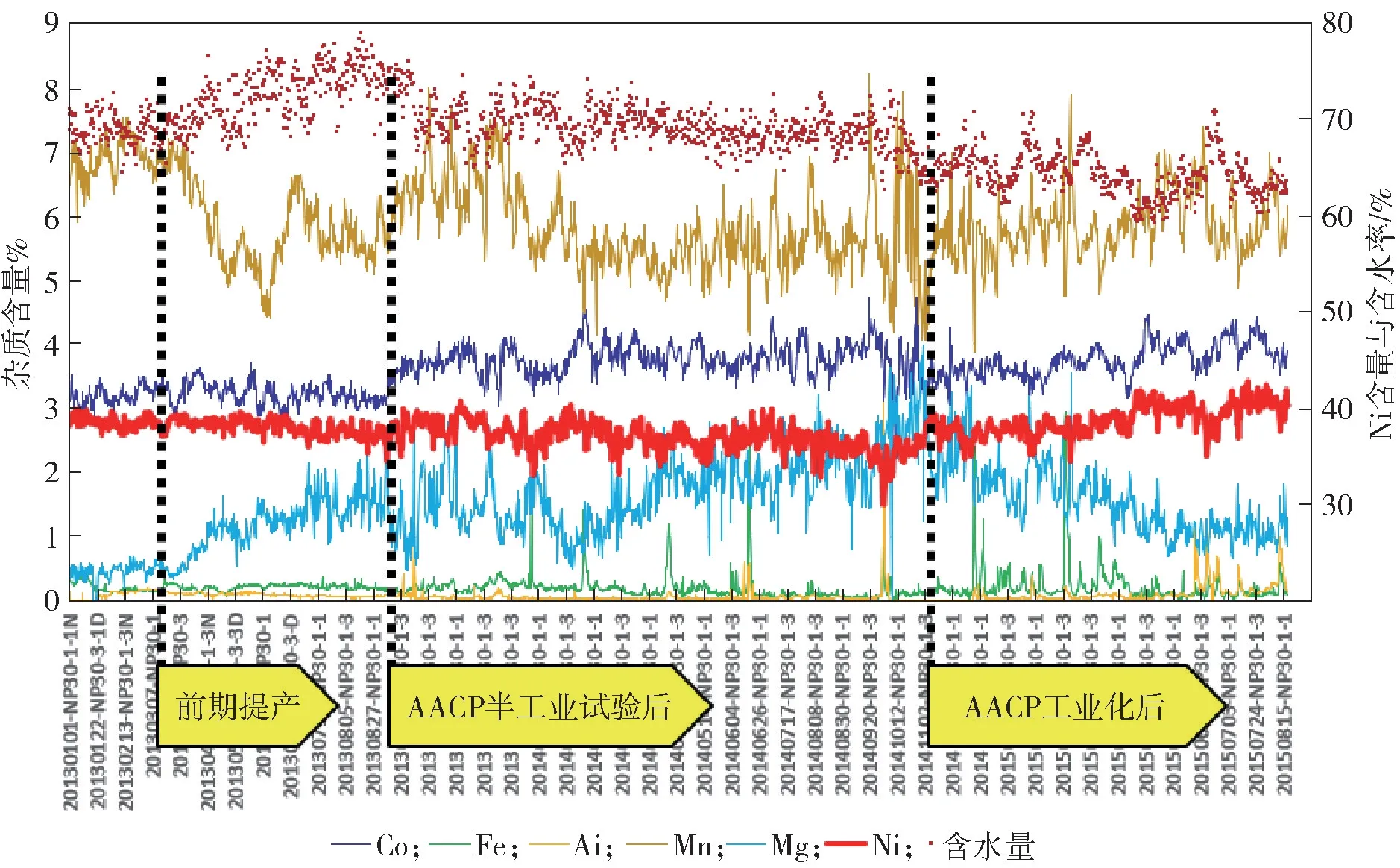

在半工业试验的基础上,中国恩菲项目团队在瑞木镍钴项目进行了AACP 技术工业化改造,产品镍含量稳步提升,由项目初期36%稳步提升至目前39%左右,含水率基本维持在61%以下。图13 为AACP 技术实施先后产品质量变化趋势图。

图13 AACP 技术实施先后产品质量变化趋势图Fig.13 The product quality change trend before and after AACP technology being adopted

由于沉降性能的大幅提升,絮凝剂的使用量大幅降低至设计值以下,滤饼含水率从75%降低至60%左右,年直接节约运输费用3 000 万元。另外,含水率下降使吨袋内干基实物量上升,倒运次数减少了大约38%,大幅节约了油耗,降低了人工劳动强度。

AACP 技术在瑞木项目实施后,2017 年全年达产率约110%,远高于同期投产的项目。

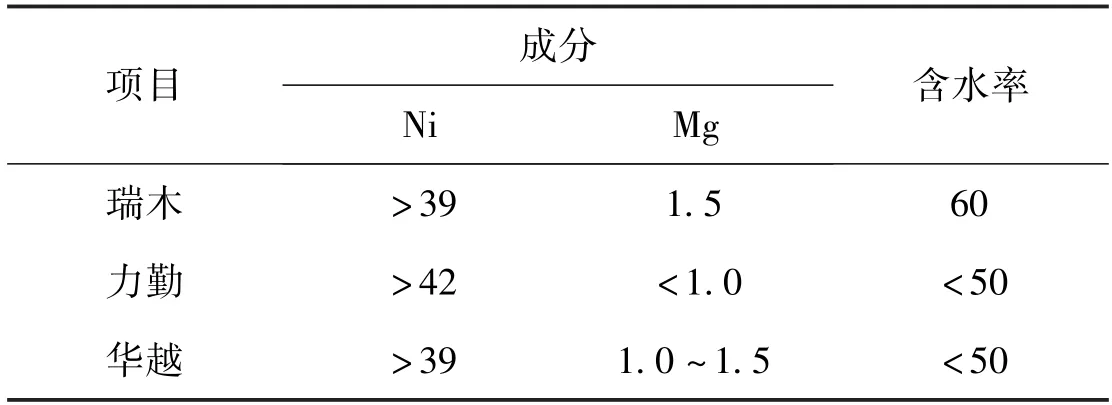

2021 年5 月宁波力勤项目采用了AACP 技术,同年11 月华友钴业在印尼的华越红土镍矿湿法冶金项目也采用了该技术,两个企业投产后,达产率迅速达到110%;而且技术产出产品镍含量高、镁含量低,同时具有很低的含水率(表4),为企业带来了巨大的经济效益。

表4 工业化应用产品质量对比Table 4 Product quality comparison of industrial application %

3.4 AACP 技术优势

1)工艺装备简单且辅材易得。硫化氢沉淀技术需要特殊反应装备、特殊材质和专用的储存装置;氧化镁沉淀技术需要采购高品质活性氧化镁,受市场及上游生产商制约,且需要考虑贮存周期,长时间贮存会失去活性。AACP 工艺系统简单、投资省,对设备材质无特殊要求;辅助原料仅为通用的氢氧化钠沉淀剂,极大降低了投资或改造费用和操作成本。

2)生产控制与HPAL 匹配度高。不同矿点红土镍矿成分差别较大,极大影响了HPAL 主工艺系统的运行,会导致生产工艺指标的变化,甚至需频繁启停HPAL 高压浸出系统。硫化氢制备系统庞大、操作繁杂,几乎无法与HPAL 高压系统操作进行匹配;氧化镁存在贮存周期问题,事故停车会导致氧化镁失活,导致再开车一段时间内产品质量下滑。AACP技术将沉淀工艺模型化,收敛式系统调控技术实现了现场问题快速判断、解决,MHP 沉淀工序可以随时配合主系统开停而不造成负面影响,保证了工厂作业率,与主HPAL 工艺完美匹配,消除了原料复杂性造成的系统操作不确定性,使得MHP 产品品质保持稳定。

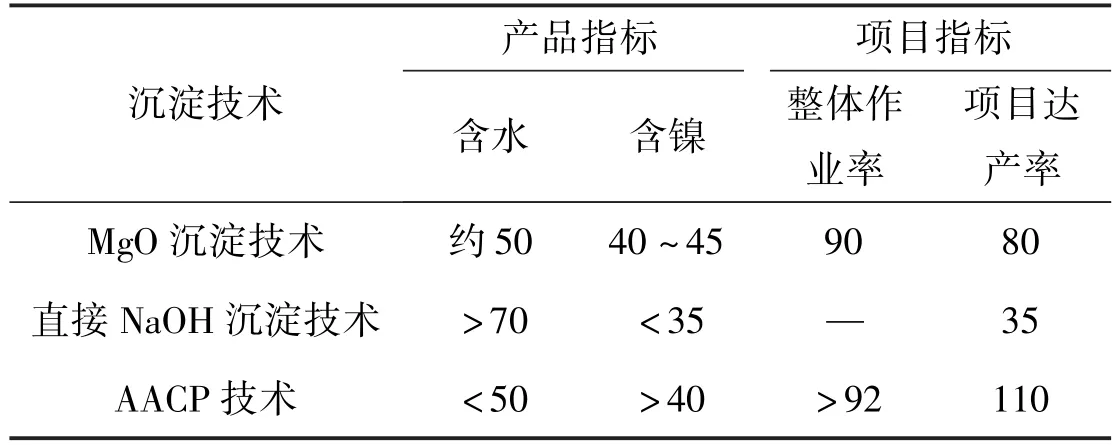

3)产品质量优异。实践证明,与其他MHP 沉淀技术相比,使用AACP 技术在较佳工艺条件下获得的MHP 产品镁含量<1%,含水率<50%,镍含量>40%,通过与各公司技术交流,确定AACP 技术优于其他沉淀技术的产品及指标(表5)。

表5 不同MHP 技术指标对比Table 5 Comparison of indexes of MHP produced by different technologies %

此外,中国恩菲针对传统HPAL 存在的问题,首次开发了中国自主工艺装备的红土镍矿湿法处理成套技术,并成功转化到实际工业生产中,过程中形成了高压酸浸工艺装备工程系统(ENFIHPAL)knowhow[11],ENFIHPAL 中独特的创新之处包括过程工程跃级模拟系统和装备耦合择优系统:过程工程越级模拟系统可以在项目初期,根据红土镍矿资源成分等基础信息,采用小型间断试验和计算机模拟的手段,模拟工艺过程并预测工业应用中可能出现的问题,根据该系统结果直接跃级进行施工图设计,项目实施周期大幅缩短;装备耦合择优系统根据过程跃级模拟系统工作结果,对装备系统整体进行基本选型设计、优化以及问题判别,如预热、闪蒸系统可以容纳较大处理量和成分波动范围,可以在大压差和温差下启停,同时实现工艺操作条件定量化应对,最大程度保证装备系统在复杂运行条件下的稳定性和作业率。

4 结语及展望

硫酸镍是电池材料最重要的原材料,既可用于生产镍钴锰、镍钴铝等三元电池的前驱体材料,同时也用于生产镍氢、镍镉二次电池正极材料[27]。随着EV 电池产业的蓬勃发展,作为生产硫酸镍主要原料的红土镍矿资源开发热度也居高不下。随着东南亚资源国家基础设施的不断完善,高品位红土镍矿资源越来越少,具有处理低品位矿石能力强、能耗低、碳排放少以及有价金属综合利用率高等优势的HPAL 技术将越来越受到行业的重视[28]。预计在2025 年,仅印尼红土镍矿HPAL 项目产出镍金属量有望达到60 万t 以上。

由于镍钴生产工艺复杂且投资巨大,世界范围内数个HPAL 项目的运行失败导致2012 年后全球几乎停止了类似新建项目,直到中国恩菲在巴布亚新几内亚镍钴项目成功投产打破了这个僵局,创造了同类项目投资最低、成本最低、达产最快、产品质量最好的优异成果。

镍钴沉淀富集技术为镍钴生产项目整体工艺的最关键环节,对项目投资和运行有重大影响。中间产品MHP 完美连接了上游冶炼和下游精炼工序,使低品位红土镍矿HPAL-MHP-精炼制取硫酸镍工艺成为未来主流产品路线。中国恩菲开发的AACP技术摒弃了MSP 中间产品工艺与HPAL 匹配性差的先天缺陷,完美解决传统MHP 生产应用中的各种负面问题,各应用企业目前均实现了稳产超产,运行成本远低于国际同类企业,可获得镍含量>40%,镁含量<1%,含水率<50%的MHP 产品,其产品已成为目前EV 动力锂电原料供应端最优质的MHP 产品[25]。AACP 技术已经成为国际上低品位红土镍矿HPAL 新建项目的首选技术,国际多家大型知名企业与中国恩菲就AACP 技术的应用达成长期合作协议。

中国恩菲第二代AACP 技术以石灰乳作为氢氧化镍钴沉淀剂,研发阶段已完成,目前进行了连续化扩大试验,产品各项指标优良,大幅降低了镍钴沉淀工序的药剂成本[18]。未来,中国恩菲还会开发其他镍钴富集方法的工艺路线,将根据企业的实际情况选择不同工艺,以适应项目的不同需求。