基于环路热管的航天器可折叠辐射散热器设计

2024-01-14钟思源谢荣建程锦铭文佳佳

钟思源 谢荣建 程锦铭,2 文佳佳

(1 中国科学院上海技术物理研究所,上海 200083)(2 上海理工大学,上海 200093)

随着我国航天活动的不断发展,航天器的有效载荷显著增加,航天器辐射散热器向空间排散的热量逐渐不足以覆盖航天器所需的散热量,航天器废热排放量限制成为了抑制有效载荷增长的主要瓶颈。辐射散热器的散热量主要与其辐射面积、表面发射率、表面温度均匀性等因素有关[1]。目前来说,通过改变表面发射率增加散热量的方式依旧较为困难且收效甚微,而增大辐射面积能直接有效地大大增加辐射散热器的散热量。因此,可展开式辐射散热器成为解决在轨散热问题的新途径。

文献[2]中设计了一套用于低轨卫星的轻质可折叠环路热管辐射散热器,使用丙烯作为工质,展开后面积可达0.609m2,最高传热量为200W。文献[3]中介绍了日本工程试验卫星-8(ETS-8)热控系统中使用的可折叠辐射散热器,其放置在西侧底板,展开面积达0.62m2,最大散热能力为400W。文献[4]中使用3个独立的环路热管设计了一个可提供1000W以上散热量的可展开辐射散热板。目前,可折叠辐射散热器具有相似的结构,即多使用流体回路传热和对称折叠方案,具有较低的折展比(1∶2),对空间的利用率较低。

本文使用环路热管作为可折叠辐射散热器的热量收集和传输单元,通过优化折叠方案获得更高的辐射散热器折展比,以进一步缩小辐射散热器所占体积或获得更大的在轨辐射散热面积。同时,建立可折叠辐射散热器的一维动态仿真模型,对该系统进行可靠性与热分析,并经过地面试验验证了其传热性能。基于环路热管的可折叠辐射散热器设计,可为研究更高效、适应性更强的高真空环境下航天器散热解决方案提供参考。

1 可折叠辐射散热器结构设计

空间可展开结构发展于20世纪60年代后期,是为满足航空航天有限体积和高面积需求发展而来的,具有高折展比、高稳定性等特点[5]。收纳比(Packing Ratio)是一种用于衡量可展开结构紧凑性和有效性的指标。其定义为:可展开结构在折叠状态下所占用的体积与展开状态下所占用的体积之比。当折展比越大时,可展开结构在折叠状态下所占用的空间越小,展开后的有效面积相对更大。对于可折叠辐射散热板,更关注其展开前后的辐射面积变化。因此,本文选择仅考虑平面内收纳比的折展比ηs,将其作为设计参考指标。目前,可展开辐射散热器的折展比多为1∶2的低折展比结构,当航天器废热排散量较大时,其展开后的面积可能依旧无法满足散热需求,因此,需要研究具有更高折展比的可展开辐射散热器,以在相同的收拢空间下获得更高的在轨展开散热面积。

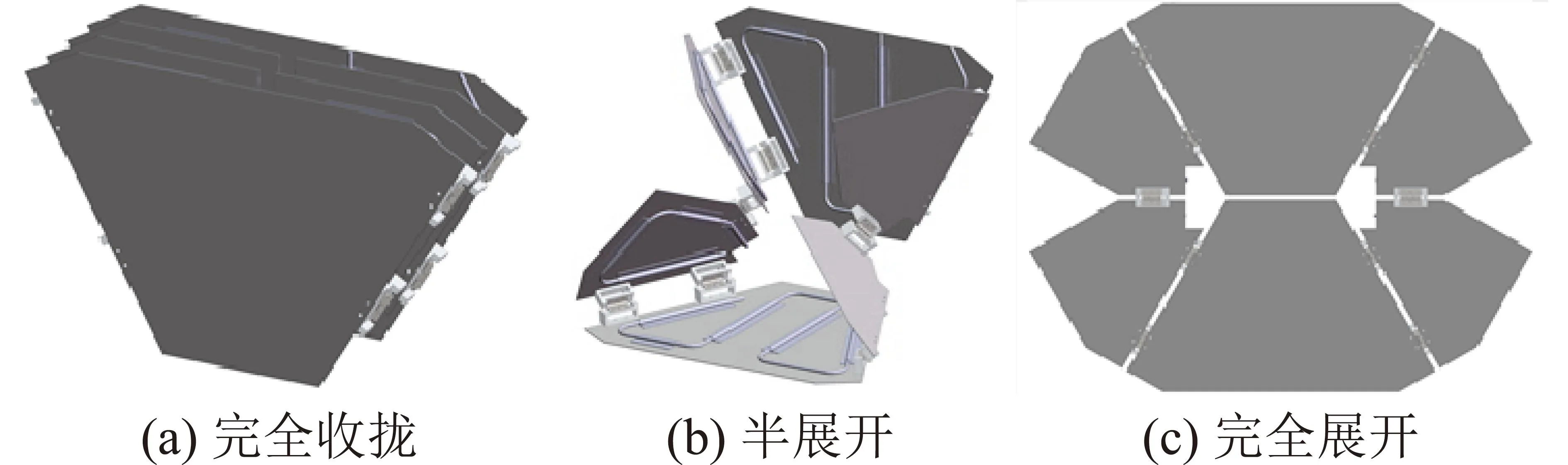

如图1所示,本文使用2mm厚铝板,在尽可能增大折展比的前提下设计折展比为3.60的可折叠辐射散热器,其折叠面积为0.57m2,展开后面积达2.05m2。该结构是单自由度机构,具有较高的可靠性。

图1 可折叠辐射散热板结构示意Fig.1 Structural diagram of collapsible radiant panel

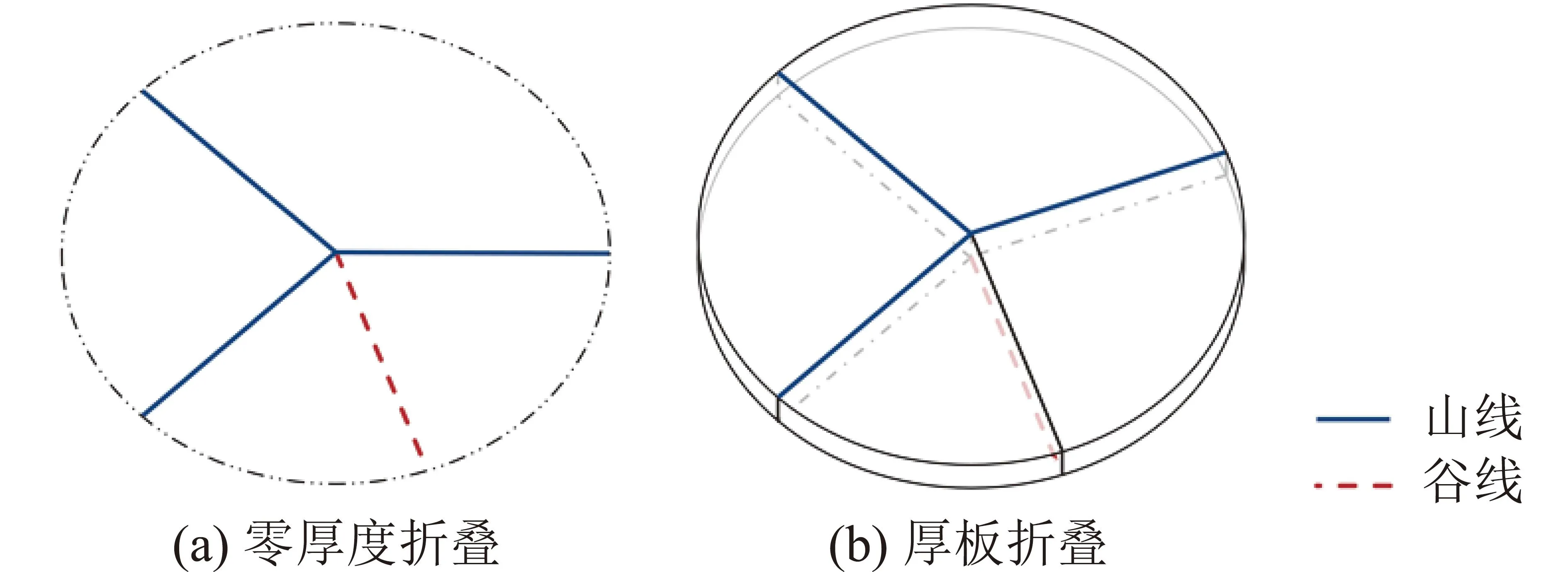

传统折纸工艺已被广泛应用于空间可展开机构(如太阳电池板和遮光罩)的设计中[6-8]。然而,针对与环路热管耦合的可折叠辐射散热板,考虑到连接各板的柔性热关节(通常为金属波纹管)存在弯曲极限,应根据柔性热关节的最小弯曲半径保留一定的板间距。在实际应用中,为了轻量化设计并保证辐射散热板温度的均匀性,辐射散热板不宜过厚,所以柔性热关节的最小弯曲半径将远大于板厚度。因此,如图2所示,相较于传统折纸中对纸张厚度的忽略,可折叠辐射散热板机构的设计需要额外考虑折叠厚度对结构设计带来的影响。

图2 无厚度折叠与厚板折叠对比Fig.2 Comparison between zero-thickness folding and thick-panel folding

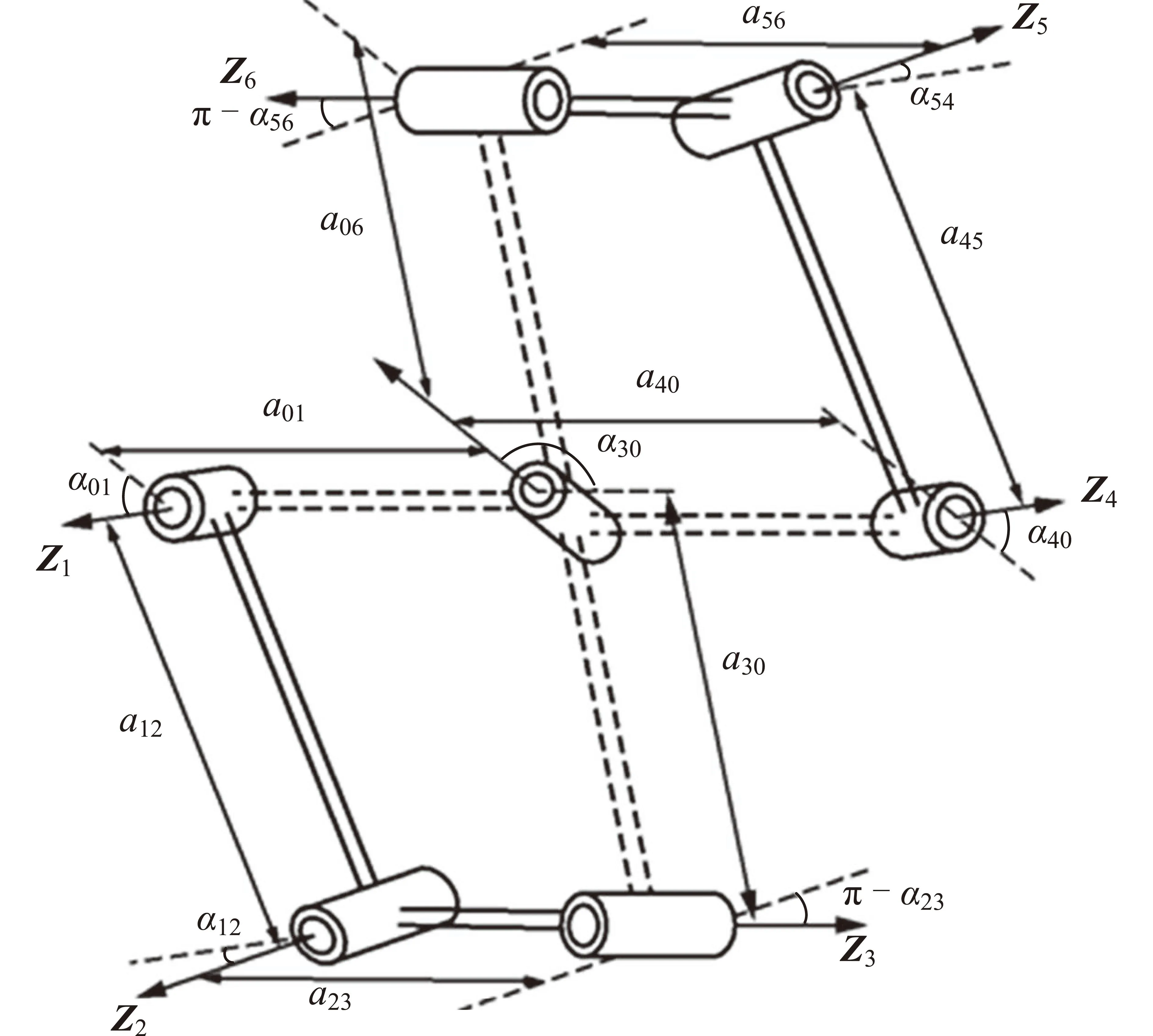

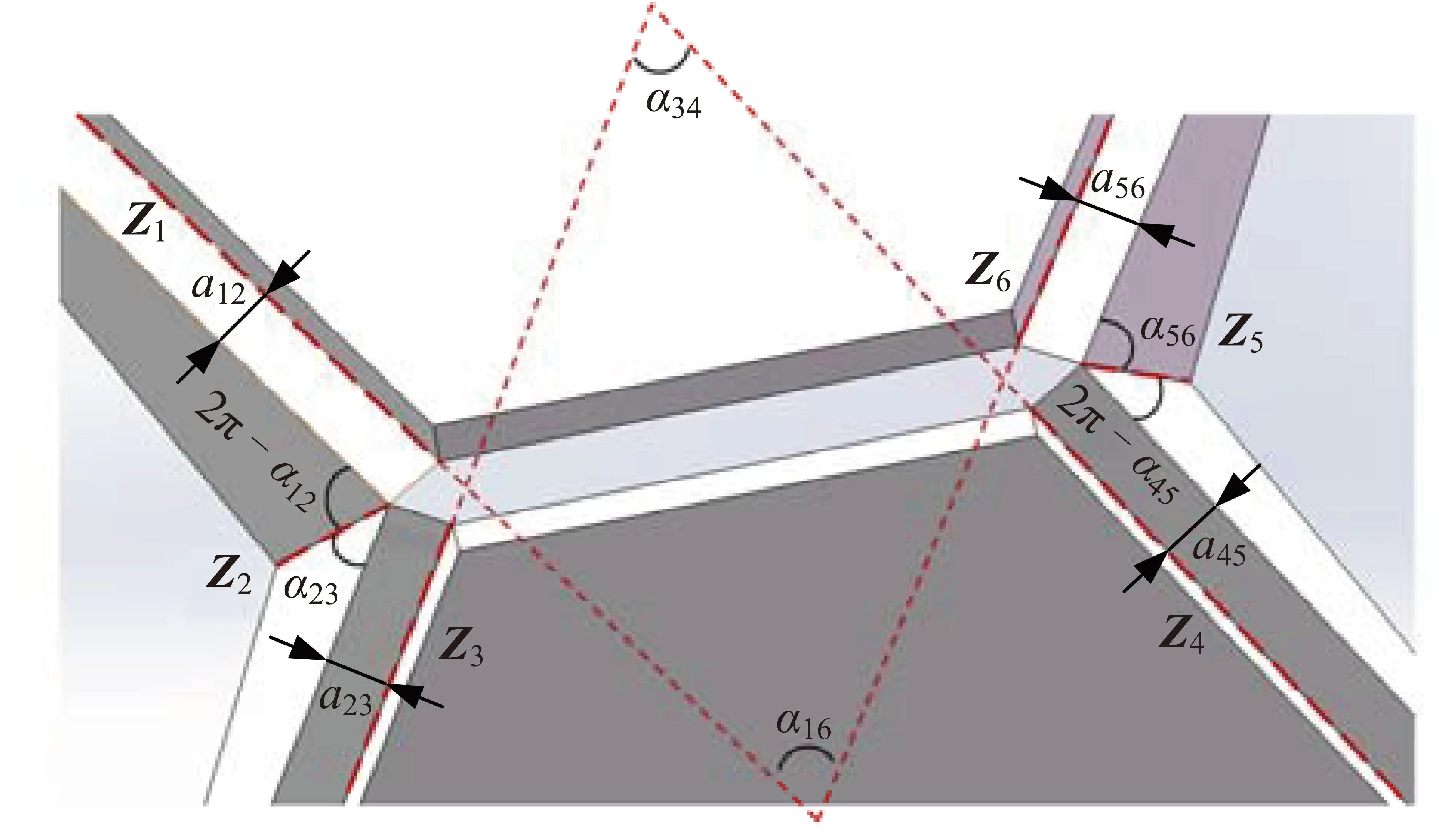

将折痕视为转轴,可将可展开结构等效为空间机构。对于厚度无法忽略的可展开结构来说,其等效连杆机构的转轴间将存在一定间距,因此它是特殊的空间连杆机构环。如图3和图4所示,Waldron机构是由2个共享公共转轴Z0的Bennet机构组成的[9]。其中:Z1~Z6为转轴方向向量;α为转轴方向向量夹角,a为转轴距离,它们的下标对应相应的转轴。

图3 六连杆Waldron机构环Fig.3 6R Waldron mechanism linkage

图4 基于对称Waldron机构环的厚板折叠Fig.4 Thick-panel folding with Waldron mechanism linkage

相较于Bennet四连杆机构,基于Bennet四连杆机构的对称六连杆Waldron机构环(Waldron六连杆机构中一种特殊的机构环,在空间上具有对称性)能实现如图1所示的等厚展开方案。设置α16,a23,α34,α56为π/3;α12,α45为2π/3;a12,a23,a45,a56为57mm。

2 可折叠辐射散热器动态仿真模型

2.1 模型假设

在可折叠辐射环路热管的仿真建模过程中,模型的主要特性和假设有:材质的物性参数为定值,不随温度的变化而变化;工质的物性参数与其状态有关,使用物性参数数据库获得系统中物性参数的变化;考虑蒸发器向补偿室的漏热,包括通过毛细芯向补偿室的漏热和通过壁面向补偿室的漏热,考虑补偿室内气液分布对系统运行的影响;考虑工质冷凝过程中涉及的辐射、热传导、气液相变等多耦合过程;除冷凝器外,其他部件包覆绝热材料,不与环境发生热交换;管路内工质的单相流动状态为充分发展状态,两相流阻力计算采用均相流动模型;蒸发器忽略径向传热,只考虑轴向传热;蒸发只发生在毛细芯表面;补偿室内的气体始终处于饱和状态;辐射器温度均匀性良好。

2.2 仿真节点热力学分析

2.2.1 节点热平衡方程

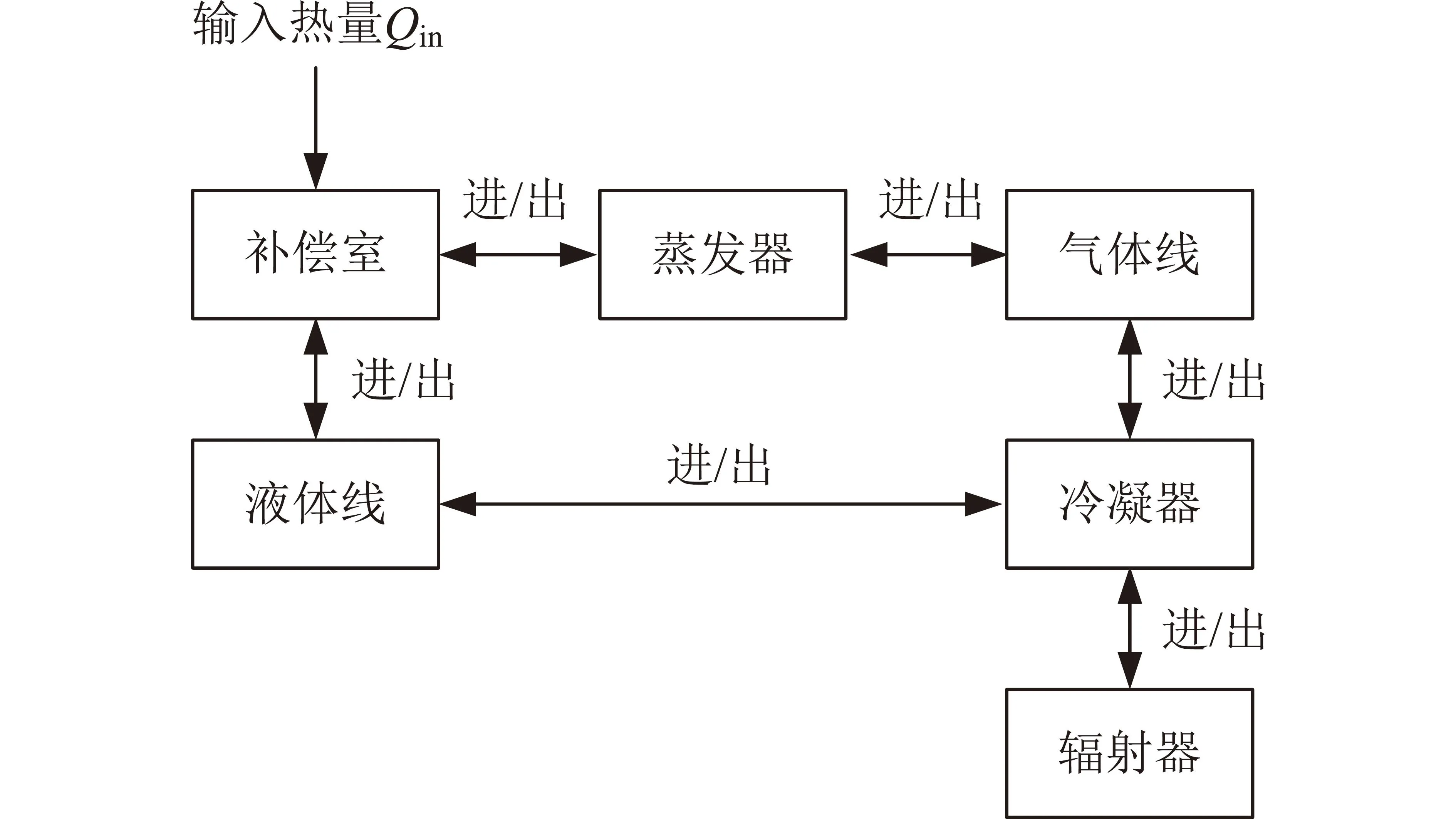

如图5所示,基于环路热管的工作特性,将系统划分为蒸发器、气体线、冷凝器、液体线和辐射散热器5个子模块。根据热力学第一定律和热力学第二定律,对选择的12个节点(见图5标注)分别建立能量方程、动量方程和连续性方程,各节点通过质量和压力连接,互相为输入和输出。节点i处的能量微分方程见式(1)。其中,等式左侧为非稳态项。

(1)

式中:Mi为节点i的质量,kg;Ti为节点i的温度,K;t为时间,s;Cp,i为节点i的定压比热,J/(kg·K);j为节点i的相邻节点;N为节点总数;Cji为热传导项;Hji为对流换热项;Fji为流动热容项;Eji为辐射换热项;Qi为热源项。

注:mv为气相工质质量流率,kg/s;ml为液相工质质量流率,kg/s。图5 可折叠辐射散热器环路热管节点布置示意Fig.5 Node arrangement of spreadable radiator using loop heat pipe

2.2.2 仿真系统搭建

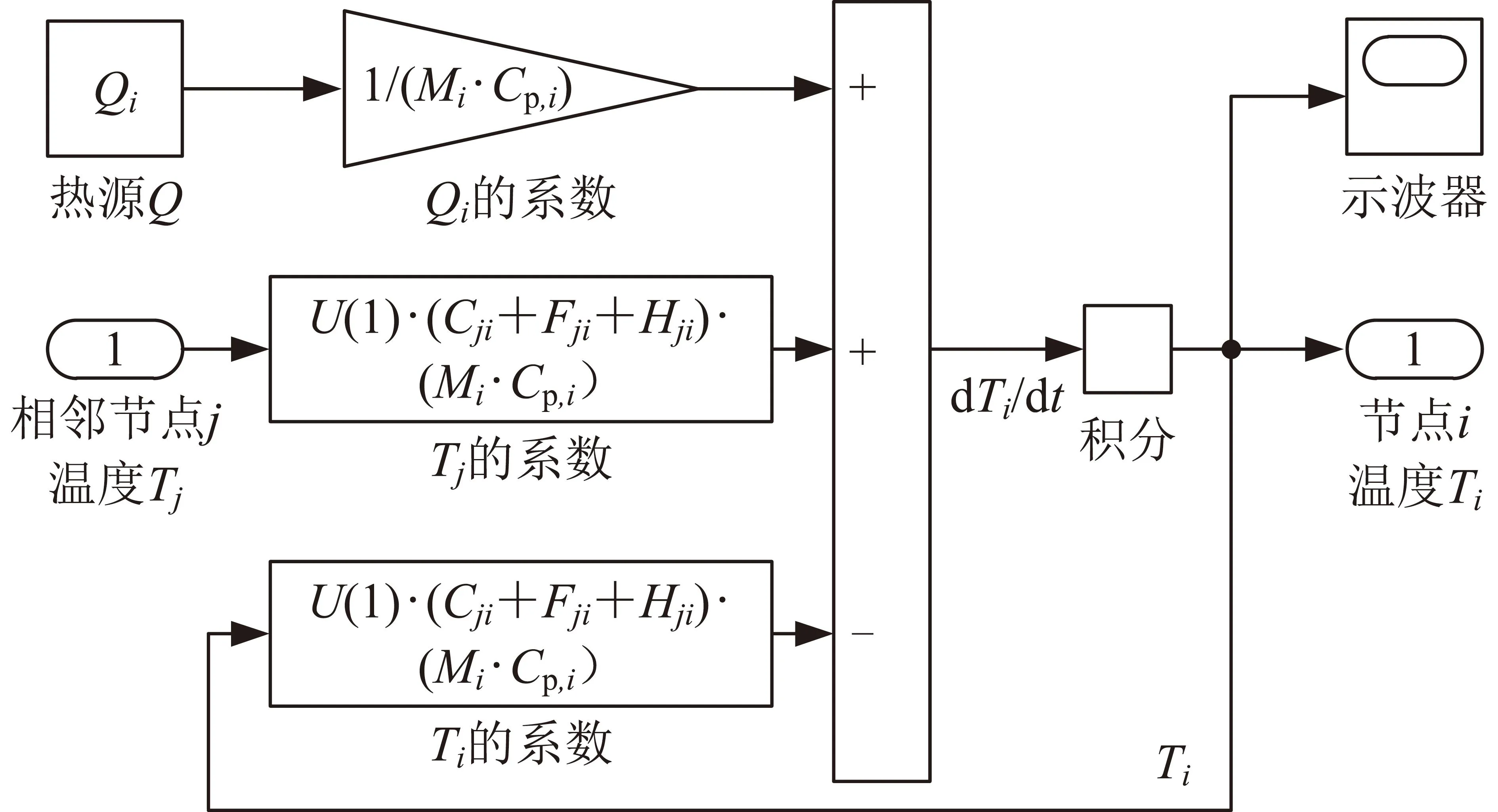

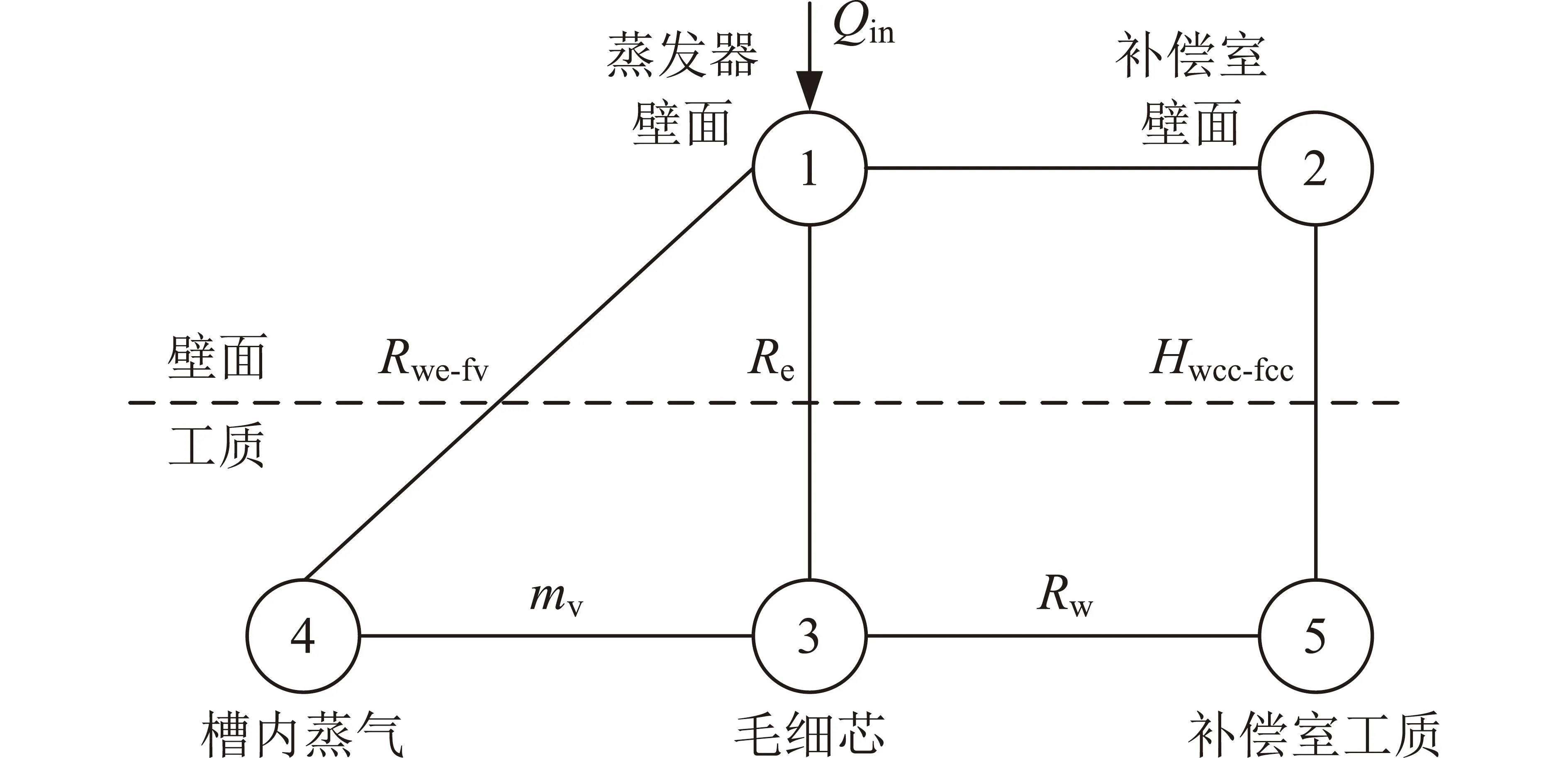

环路热管可折叠辐射散热器的数值模型通过在多个节点子模型之间建立温度、质量和压力等链接而成。将式(1)变形,可获得模型在节点i处的基本能量方程(见式(2))。其中:等式左侧为节点i处的温度关于时间的微分;等式右侧为相邻节点j对节点i的传热项(包括导热、对流换热和流动热容)及热源项Qi。该方程所对应的基础模型如图6所示。

(2)

注:U(1)为输入的未知量。图6 节点i的基础模型Fig.6 Basic model of node i

由于模型涉及大量热力学方程和动力学方程,由此导致使用的模块数量庞大。为了保证最终系统模型的窗口可读性,将整个模型分为6个子模型(如图7所示)。每个子模型由不同节点组成,通过热力学方程及动力学方程描述节点反映和描述所述节点随时间的变化;再根据各节点建立的传热、压力对应关系进行连接,即可得出可折叠辐射散热器环路热系统的动态仿真结果。

图7 环路热管可折叠辐射器动态仿真模型Fig.7 Dynamic simulation model for spreadable radiator with loop heat pipe

2.3 整机压降和热力学分析

2.3.1 整机压降模型

环路热管是被动式两相传热单元,它主要依靠内部自身压差驱动工质流动,即蒸发器内毛细芯提供的最大抽吸力(ΔPcap)max必须大于或等于系统循环过程中流体产生的压降损失,这样环路热管系统才能正常运行,忽略重力影响时可表示为

(ΔPcap)max≥ΔPe+ΔPvl+ΔPcon+ΔPll+ΔPbay

(3)

式中:ΔPe为蒸发器内产生的压降损失,主要包括毛细芯流动压降、液体蒸发压降、槽道摩擦压降和出口形阻压降;ΔPvl为气体线内产生的压降损失,主要由气体流动摩擦所致;ΔPcon为冷凝器内产生的压降损失,主要包括气体冷凝压降、流动摩擦压降、重力压降和加速压降等;ΔPll和ΔPbay分别为液体线和进液管内产生的压降损失,主要由液体流动摩擦所致。

液体流经毛细芯时产生的压降损失与其自身的渗透率有关,如式(4)所示,可以依据达西(Darcy)渗透公式计算毛细芯内的流动压降。

(4)

环路热管的气体线和液体线也被称为系统运输线,工质均为单向流动,只考虑摩擦压降损失。气体线和液体线的压降分别为

(5)

(6)

式中:ΔPvl和ΔPll分别为气体线和液体线的压降,Pa;fv和fl分别为蒸气和液体的摩擦系数;Lvl和Lll分别为气体线和液体线的长度,m;dvl和dll分别为气体线和液体线管的内径,m;ρv和ρl分别为管内气体和液体工质的密度,kg/m3;uv和ul分别为蒸气流速和过冷回流液流速,m/s。

工质流经冷凝器产生的总压降为ΔPcond,它主要由两相段压降ΔP2φ和过冷段摩擦压降ΔPcond,l组成。其中,过冷段属于单相流动,其压降损失可以通过类似于液体线中流动工质的压降计算方法获得。而两相段的流动传热情况较为复杂,假定其为均相流状态,流动中的压降损失可以具体分为4个部分,即:由两相密度变化产生的动量压降ΔPm;重力压降ΔPg;由蒸气冷凝产生的压降ΔPc;两相摩擦压降ΔPf_2φ。

2.3.2 热力学分析

蒸发器是环路热管中最重要、也是传热最复杂的组件。环路热管的蒸发器和补偿室通常是一体化设计的,这有利于在热管启动过程中及时补充毛细芯内的液体,同时也有助于防止气泡在蒸发器内积聚,从而减小系统的压力。但是,一体化设计也会造成蒸发器对补偿室的背向漏热。

如图8所示,输入的热量Qin一部分通过蒸发器壁面传导至补偿室壁面Qwall,cc,一部分转移至毛细芯Qw用于相变蒸发,一部分被产生的蒸气吸收过热。

Qin=Qwall,cc+Qw+Qwall,v

(7)

(8)

式中:Te,w为蒸发器壁面温度,K;Tw为毛细芯外表面(即蒸发界面)处温度,K;Re为蒸发器壁面与毛细芯间的传热热阻,K/W。

毛细芯向补偿室漏热的主要途径是湿毛细芯的径向漏热,即传输至毛细芯的热量将分为两部分,一部分为毛细芯向补偿室的漏热Qw-leak,另一部分Qe用于液体蒸发。

(9)

当补偿室和蒸发器水平放置时,补偿室内工质同时与蒸发器毛细芯及补偿室壁面接触。补偿室内工质与蒸发器毛细芯内表面的换热是蒸发器产生背向漏热的原因。其主要包括:补偿室内液相工质与毛细芯表面的换热;补偿室内气相工质与毛细芯表面的换热。

注:Rwe-fv为蒸发器壁面与槽内气体间的传热热阻,K/W;Hwcc-fcc为补偿室壁面与其内部工质的对流换热系数,W/(m2·K);Rw为毛细芯等效热阻,K/W。图8 系统热阻网络图Fig.8 Thermal resistance network diagram of system

在冷凝器中,可以依据流体状态将冷凝器分为两相段和过冷段2个部分。两相段内,冷凝器向热沉散发的热量可以由式(10)计算。

(10)

冷凝器过冷段内液体工质会被继续冷却至过冷,吸收的过冷量Qco为

(11)

式中:hco为换热系数,W/(m2·K);Lco为过冷段长度,m;Δtm为温差,K;Cp,co为定压热容,J/(kg·K);Tco为过冷段出口温度,K。

系统稳定运行时,蒸发器单位时间内的蒸发量应与冷凝器单位时间内的冷凝量保持相同,即

Qe=Qc

(12)

2.4 动态仿真结果分析

由于设计辐射散热板面积过大,本文中试验和仿真均使用了1/8等比例缩小版样机,该辐射散热板样机折叠后面积为0.0679m2,完全展开后的面积达0.2444m2。

2.4.1 变热负荷运行特性

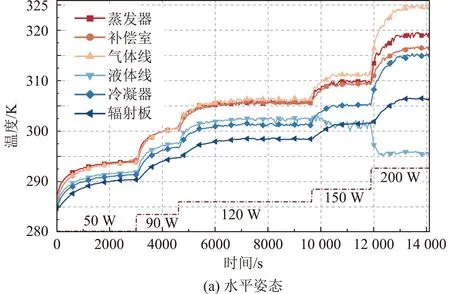

在环境温度282K下,系统在50W热负荷下启动后的变热负荷(50W-80W-110W-140W-170W-200W)运行特性曲线,见图9。

图9 不同变热负荷时的系统运行特性Fig.9 Operating characteristics of system under variable heat loads

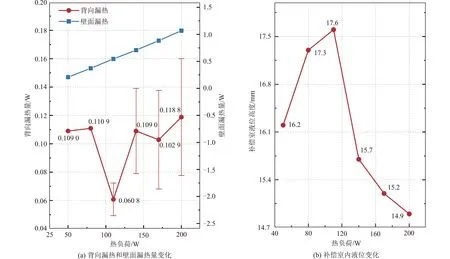

在环路热管可折叠辐射散热器工作过程中,蒸发器与补偿室之间的漏热是影响系统运行性能的重要因素。补偿室内工质与蒸发器的换热,与补偿室内液位高度和工质温度均相关。图10对比了不同热负荷下系统平衡时蒸发器向补偿室的背向漏热和壁面漏热,以及补偿室内液位高度。假定蒸发器和补偿室的壁面物性参数为常数,得到蒸发器向补偿室的壁面漏热呈线性变化。如图10(a)所示,蒸发器向补偿室的背向漏热随着热负荷的增加总体呈现先减小后增大的趋势,同时漏热波动幅值增大。如图10(b)所示,补偿室内的液位高度在110W时达到最大值17.6mm,此时蒸发器的平均背向漏热最小,为0.608W;在热负荷增大至200W时,补偿室内液位高度最小为14.9mm,此时蒸发器平均背向漏热为0.0776W。当热负荷较高时,系统产生了高频低幅度的温度振荡,补偿室液位高度波动导致蒸发器背向漏热发生波动,因此,使用误差棒表示该工况下背向漏热量波动的幅值。

图10 50~200W热负荷下蒸发器漏热与补偿室内液位高度变化Fig.10 Evaporator heat leakage and liquid level in compensation chamber from 50W to 200W heat loads

2.4.2 系统压力分布

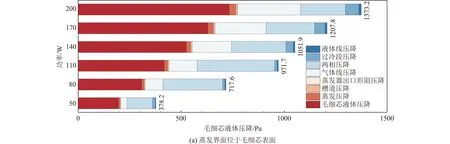

在环境温度为282K时,不同热负荷下辐射面积为0.48m2的可折叠辐射散热器稳定后的内部压降分布。可以看出,系统总压降随热负荷的增大而增大。毛细芯压降与两相压降随热负荷增长显著变化,两相压降在110W时达到峰值386.4Pa,此后系统进入固定热导区。

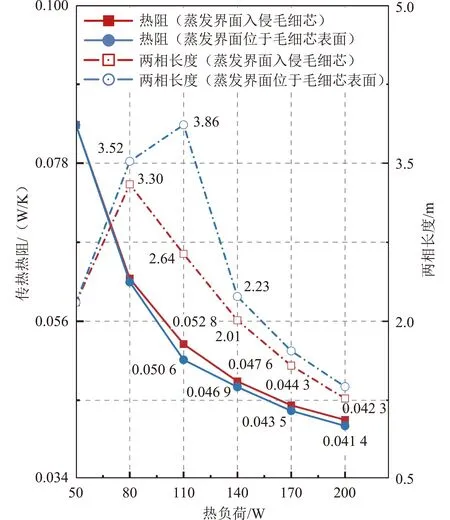

在实际应用中,过高的热流密度可能会导致毛细芯表面的蒸发界面向后移并至侵入毛细芯中,从而出现部分干芯的现象。此时,相变蒸发后产生的蒸气需要先穿过毛细芯多孔结构再进入蒸气槽道中,该过程将产生额外的压降损失,从而造成环路热管工质的压降分布发生变化并影响系统的传热性能。参考文献[10]中研究,假设在热负荷50~200W的6个工况中,毛细芯处的气液界面自热负荷80W开始逐渐侵入毛细芯内部直至侵入深度达0.5mm。由图11和图12可以看出:当蒸发界面侵入毛细芯内部后,系统总压降增大,两相长度峰值对应热负荷由110W减小至80W。当热负荷由80W增大到110W时,热阻减小量由0.0108W/K减小为0.0091W/K,两相长度峰值由3.86m减小至3.30m。这说明蒸发界面后移产生的额外系统压降会降低环路热管传热热阻随热负荷变化的变化量,从而导致系统可变热导阶段覆盖范围缩小,劣化系统传热性能。因此,在实际应用中需要尽量避免或推迟弯月面向毛细芯的入侵。

图11 蒸发界面入侵毛细芯后各工况的压降分布Fig.11 Pressure drop distribution of each working condition when evaporation interface invades wick

图12 不同状态下热阻及两相长度变化Fig.12 Thermal resistance and two-phase length under different conditions

2.5 地面试验结果与分析

2.5.1 不同姿态下对环路热管整体性能的影响

区别于太空微重力高真空环境,在地面试验中通常无法消除重力对系统的影响。为研究重力对系统传热性能的影响,选择水平和竖直典型姿态进行试验,结果见图13。对比图13(a)和图13(b),相同热负荷下,由于起始温度不同,竖直姿态下环路热管可折叠辐射散热器系统的平衡工作温度高于水平姿态下的度。需要注意的是,除液体线外,系统各点温度均随着热负荷的增大而上升,而液体线温度会在系统热负荷增大至一定值后降低。该现象产生的主要原因是:液体管线会向环境漏热,低热负荷下质量流率较低,液体没有完全充满管路的截面,测点与管内工质之间存在较大热阻;随着热负荷的增大,系统循环质量流率增大,工质逐渐充满冷凝管线截面减小了测点与工质之间的热阻。

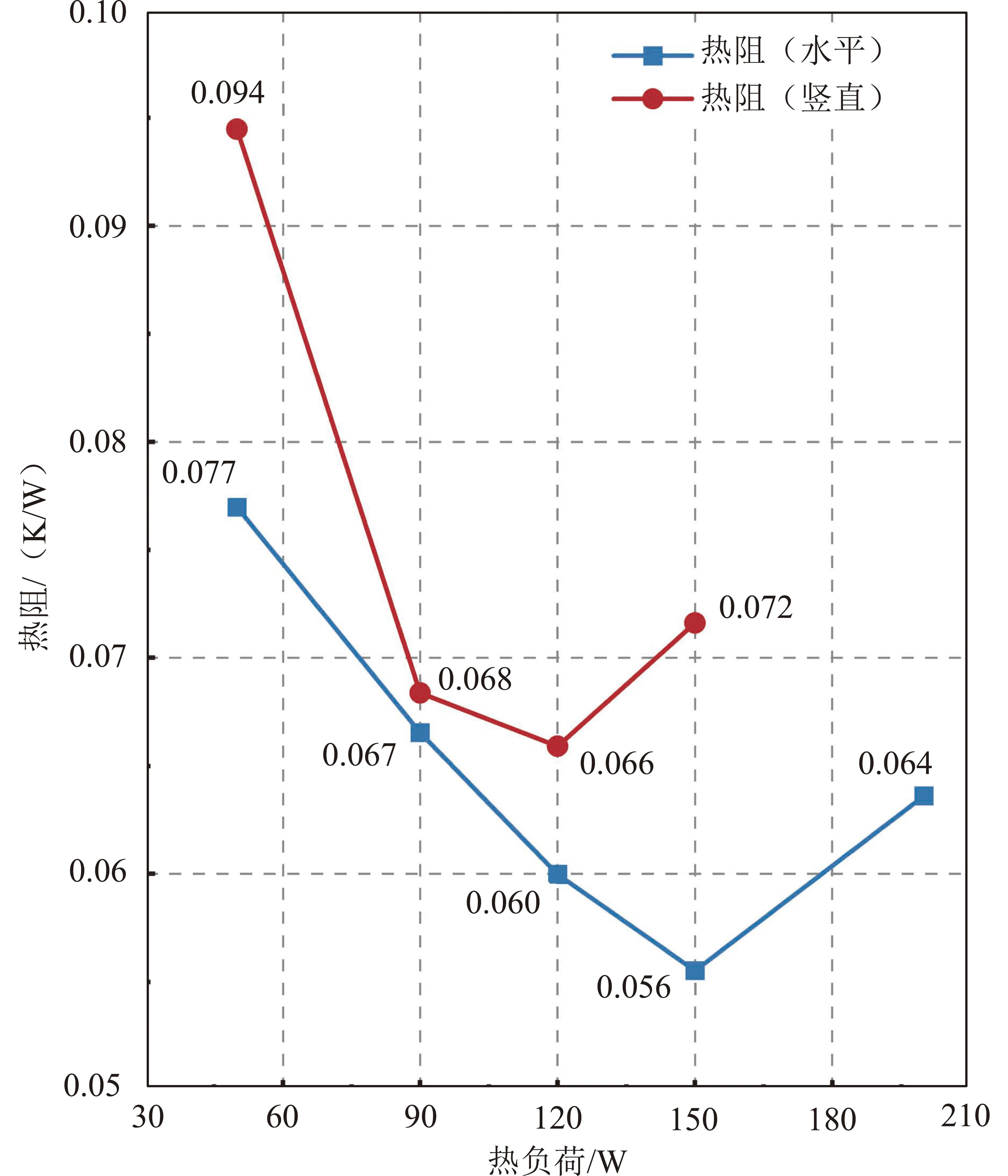

图14对比了环路热管可折叠辐射散热器在竖直和水平姿态下系统总热阻随热负荷变化的情况。如图14所示,系统总热阻均随着系统热负荷的增大先减小后增大,其最小值分别位于热负荷为120W和150W处。竖直姿态下辐射散热器内的冷凝器流体,受重力影响产生额外的重力压降,会导致系统可变热导阶段覆盖范围减小,加速系统进入固定热导阶段。该现象与第2.4.2节中的结论相耦合,验证了模型的可靠性。

图14 水平与竖直姿态下辐射散热器的热阻变化Fig.14 Variation of thermal resistance of collapsible radiator in horizontal and vertical postures

2.5.2 模型验证

图15对比了完全展开状态下(辐射散热面积达0.48m2)、热负荷为50W时蒸发器、补偿室和辐射散热器温度的模型计算结果与试验测试结果(环境温度282K)。对于动态模型,由于获取蒸发器和补偿室内流体的温度情况较为困难,因此取模型蒸发器壁面温度及补偿室壁面温度的计算结果作为蒸发器温度和储液器温度的计算值。可以发现,模型计算值与试验测量值具有相同的变化趋势。在启动初期,蒸发器及补偿室的计算值与试验值耦合度较高,但由于模型收敛速度低于试验,两者之间的误差先随着时间增大后又逐渐减小。其中,蒸发器与补偿室温度的计算值与试验值于1000s处达到最大,分别为1.22K和1.31K,相对误差为0.42%和0.45%。辐射散热器温度的计算值与试验值在700s处达到峰值1.68K,因此模型计算辐射散热板温度的最大相对误差为0.58%。模型收敛速度低于试验的主要原因为:一维模型在建立时相对于实际情况做了许多简化,如忽略了加热片与蒸发器壁面之间的接触热阻,并设置蒸发器与毛细芯间的传热热阻为常值。在实际中,后者应当是随着系统温度的升高而逐渐升高的。

图15 50W热负荷下温度变化Fig.15 Temperature change at 50W heat load

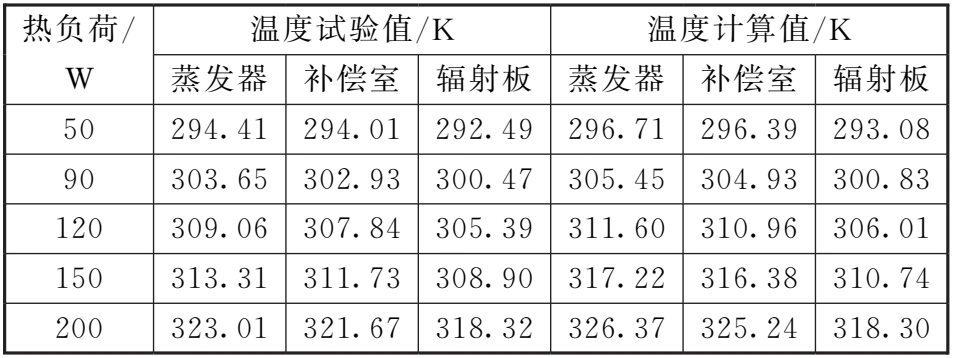

进一步研究图13,发现系统稳定后各点的模型计算值均高于试验值,对比不同热负荷下系统达到热平衡后各点的试验值与计算值,见表1。水平-折叠姿态下,辐射器的辐射面积约为0.1358m2。对比各热负荷下试验值与模型计算值,最大误差出现于热负荷为150W时,蒸发器、补偿室和辐射散热板处温度值的误差分别为3.91K,4.65K,1.84K,因此最大相对误差分别为1.20%,1.50%,0.60%。

表1 系统稳定后的试验值与模型计算值Table 1 Test measurements and model calculations after system stabilization

总结本节研究可得:热负荷的增大会导致蒸发器向补偿室的漏热增大,使环路热管进入固定热导区。此外,压降损失是影响该辐射散热器的重要因素。对比仿真结果与地面试验结果可知:该环路热管辐射散热器受模型简化假设影响,模型的预测结果与实际试验值存在误差。然而,通过对比试验启动过程与系统稳定后各节点的平衡温度,本文所建立的一维动态模型可以重现基于环路热管的可折叠辐射散热器的基本操作,并且在定性上是正确的,计算值与试验值之间误差较小,模型预测结果具有可靠性。

本文辐射散热器相较于折展比为2.00的简单开合结构,增加了80%的散热面积。基于试验可得,1/8等比例缩小版的样机在完全展开的姿态下,可最大传输200W的热量。

3 结束语

本文采用全新的折叠方案,设计最高折展比为3.60的可折叠辐射散热器结构,使用柔性环路热管作为热量收集和传热单元与可折叠辐射散热板耦合,构成基于环路热管的可折叠辐射散热器,与已经在轨应用的可折叠辐射散热器相比,获得了更大的折展比。制作1/8的试验样机,在282K的环境温度下展开后最大传热量可达200W。对本文设计的可折叠辐射散热器进行数值动态仿真与试验,并对比仿真计算结果与试验结果,分析了该可折叠辐射散热器的传热特性。将其应用于航天器,在轨展开后可获得更大的散热面积,从而提高航天器的有效载荷上限。