一种基于多目标优化的制动器底板轻量化设计方法研究*

2024-01-13赵国伟张艳琴

赵国伟 ,李 薇 ,张艳琴 ,金 雨

(南充职业技术学院,四川 南充 637131)

0 引言

汽车轻量化技术是汽车节能减排的重要手段。研究表明,一辆轿车的质量若能减少10%,则其燃油经济性可提高3%~4%,同时汽车的废气排放量也会相应降低[1-3]。除此以外,汽车在生产过程中,钢材总消耗要占到所使用原材料的70%。钢铁价格逐年上涨使汽车的成本也不断上升[4]。在汽车行业降价空间有限的情况下,加快汽车轻量化技术的发展迫在眉睫。

本文首先利用有限元分析软件ABAQUS 对制动器底板进行有限元分析,确定优化区域;然后通过三维建模软件CATIA 对要优化的目标区域进行建模;利用局部应力应变法计算底板的疲劳强度;最后利用多目标优化软件ISIGHT,围绕底板上的多个目标尺寸,以底板体积、疲劳寿命为优化目标,通过遗传算法进行轻量化设计[5-7]。

1 制动器底板有限元分析

1.1 前处理

通过有限元分析软件ABAQUS 对单个底板零件进行有限元分析。将底板模型导入ABAQUS 软件后,定义好材料属性,通过几何清理处理底板模型中不必要的线条,然后进行有限元网格划分。

1.2 添加载荷和边界条件

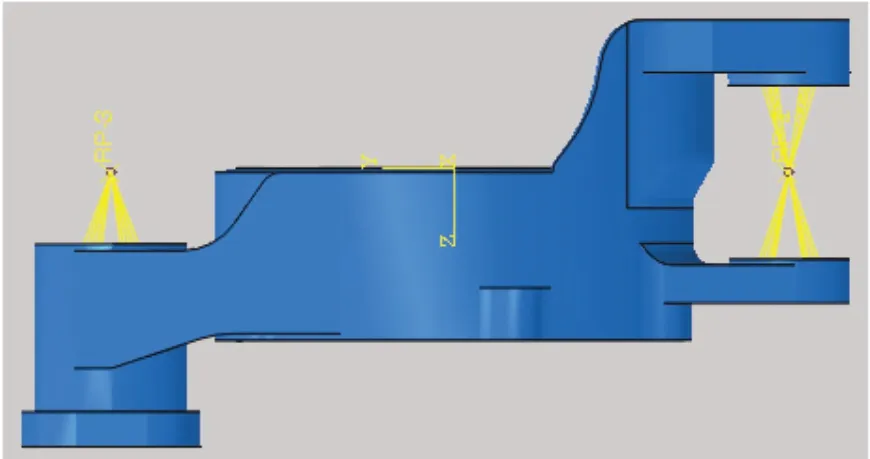

通过点面耦合的方式来添加载荷和边界条件。在底板与制动蹄的固定端孔轴线的中心创建参考点RP-1 和RP-2,在凸轮的中心位置创建参考点RP-3,三个参考点应在同一水平面内,且都与对应孔的内表面做点面耦合,如图1 所示。进行有限元分析时给RP-3 添加对应的载荷,固定参考点RP-1和RP-2。

图1 底板载荷和边界条件添加情况

1.3 后处理

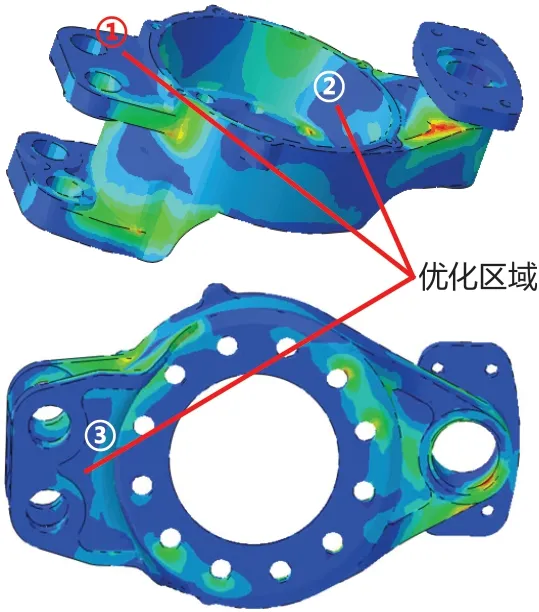

由如图2 所示的有限元分析结果可知,分析得到的底板的最大应力为278.2 MPa,图示①、②、③这三个区域的应力较小,区域①为螺栓连接表面,可在该区域右侧开槽,在保证螺栓连接的同时进行轻量化设计,区域②和③不是配合表面,其尺寸可以根据实际需要进行适当的变化。因此,选定区域①、②和③作为优化目标进行轻量化设计。

图2 底板有限元分析结果

2 构建优化用制动器底板三维建模

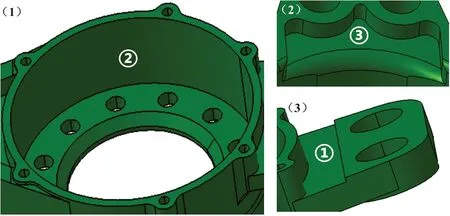

本次优化的目标区域有中间空腔的半径(区域②,记为R)和另外两处凹槽的深度(区域①和③,记为H1和H2),如图3所示。因为这三个区域的尺寸与周围结构的尺寸关系都不大,所以在建模的时候可以将它们放在模型树的最后,这样处理有利于后续优化时对模型进行修改。图3(1)中的空腔,在前面建模的时候先用实心圆柱来代替,在最后通过凹槽操作来实现。图3(2)和图3(3)中的凹槽结构也在最后加上去,在建模时不要将其深度与其他尺寸关联,以免在轻量化分析过程中,因尺寸关联导致无法自动生成模型。

图3 底板优化区域

3 基于局部应力应变法的疲劳强度寿命计算

机械零件的疲劳断裂分为裂纹萌生和裂纹扩展两个阶段,其中裂纹萌生阶段占机械零件总寿命的90%以上[8],而裂纹扩展阶段机械零件性能不稳定,容易发生各种安全事故。因此,常将裂纹萌生寿命作为机械零件使用寿命的重要参照。Smith 等提出了一种计算裂纹萌生疲劳寿命的方法[9]:

式中,σ1max是零件受到的最大主应力;∆ε1是最大主应力作用下的应变幅值;σ′f为疲劳强度系数;ε′f为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数;E为弹性模量;N为裂纹萌生疲劳寿命。

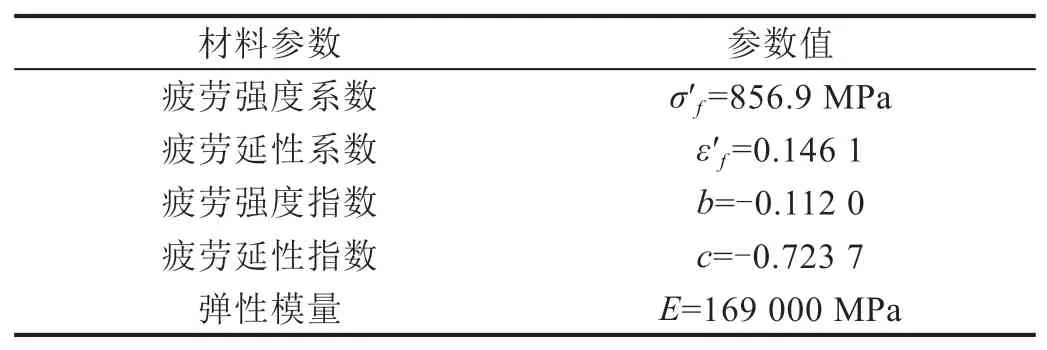

底板材料疲劳参数的取值如表1所示。

表1 底板材料的疲劳参数

文章在对底板进行轻量化设计的同时,将有限元分析得到的最大主应力和应变幅值引入MATLAB中,通过MATLAB 结合公式(1)计算不同优化结果的底板的疲劳寿命。

4 基于ISIGHT软件的制动器底板轻量化设计

4.1 轻量化设计流程

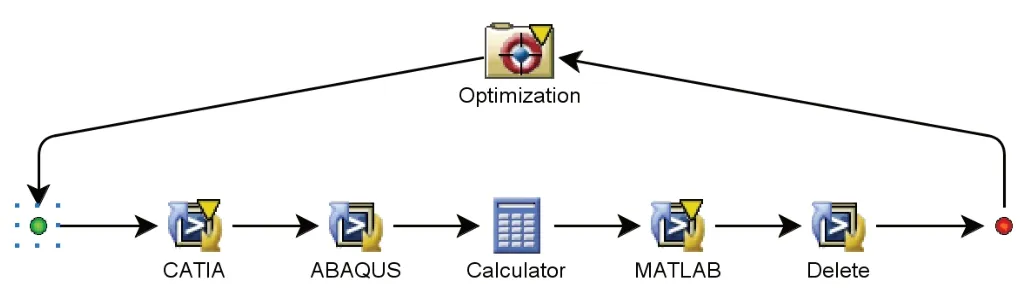

制动器底板轻量化设计流程如图4 所示,本文所用轻量化设计的思路是通过ISIGHT 集成CATIA、ABAQUS 和MATLAB,在ISIGHT 软件中以R、H1、H2为变量,以体积小、疲劳寿命高为目标,基于遗传算法对计算结果进行可行性分析,同时计算出下一组尺寸。根据得到的尺寸,通过宏命令调用CATIA 修改相应尺寸并生成对应的产品模型,通过.py 文件调用ABAQUS,对底板进行有限元分析并输出体积和最大主应力及其对应的应变幅值。通过M 命令调用MATLAB 结合分析得到的最大主应力及其对应的应变幅值进行疲劳寿命计算。整个分析过程在ISIGHT中自动实现,根据设定的遗传迭代次数确定优化的规模,待优化完成后对优化结果进行处理。若结果可行,则可以根据轻量化结果试制产品;若结果不可行,则寻找产生问题的原因,待问题解决后重复上述操作。试制的产品需要通过测试实验验证后才能投入生产和使用。

图4 制动器底板轻量化设计流程图

4.2 ISIGHT集成CATIA、ABAQUS和MATLAB

在ISIGHT 中主要用到Optimization 组件、Calculator 组件和Simcode 组件来实现制动器底板的轻量化。其中,Optimization 组件用于设置优化变量和优化目标等;Calculator 组件用于求解数学表达式,也可以用于给变量赋值;Simcode 组件为通用集成接口,可以将需要的CAD、CAE或自编程序集成到ISIGHT框架中[10]。

在ISIGHT中集成CATIA、ABAQUS和MATLAB的优化框架,如图5 所示。使用Simcode 组件通过批处理命令集成CATIA、ABAQUS、MATLAB 和Delete模块。其中,Delete 模块由自编程序组成,主要用于删除当前循环中产生的中间文件,保证下一个循环的顺利执行;Calculator 组件用于将ABAQUS 模块中计算得到的最大主应力赋值给MATLAB中的相应变量。

图5 ISIGHT集成CATIA、ABAQUS 和MATLAB的优化框架

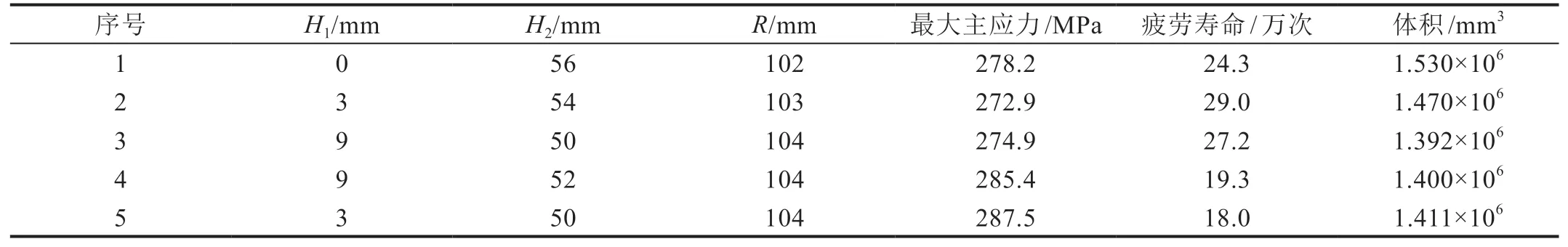

4.3 轻量化结果

底板的变量有三个,可以在ISIGHT 的“History”中查看相应的尺寸及其对应的应力值和体积。在该表格中给出了可行性评价,即“Design Feasibility”,评价结果越高的,相应的优化结果也越好,选取其中一部分评价结果较好的模型对应的尺寸和分析结果,得到的应力和疲劳寿命结果如表2中第5、6 列所示。

表2 ISIGHT优化的结果与几何清理后的分析结果

使用同样的尺寸,在ABAQUS 中通过几何清理,再对其进行有限元分析,得到的应力和疲劳寿命结果如表2 中第7、8 列所示。因为尺寸相同,两种处理方式得到的体积始终是一样的。

对比表2 中第5、6 列和第7、8 列可以看出,两者的分析结果有一定的差异。上述差异主要是由于底板上存在一些较复杂的曲面,未进行几何清理时这些复杂曲面相交的区域有限元网格质量较差,引起了局部应力集中。为保证分析更准确,有必要对分析结果进行验证。由于以上尺寸都含有小数点,不便于实际加工,按四舍五入的方式对其取整后再进行分析,并与优化前的模型做比较,结果如表3 所示。

表3 取整后的分析结果

由表3 可以看出第三组数据得到的结果较为理想,因此选取第三组数据作为最终的优化结果,体积相对于序号1 减少了9%,疲劳寿命为27.2 万次,满足设计要求。若想要得到更好的结果,可以根据ISIGHT 的优化结果选取更多组数据进行分析比较,选取最优的方案。

5 结语

利用多目标优化软件ISIGHT,结合CATIA、ABAQUS 和MATLAB,以底板中心空腔的半径、上下两个凹槽的深度为目标尺寸,以减小底板体积、保证疲劳寿命为优化目标,对制动器底板进行轻量化设计。搭建好优化框架后,整个轻量化设计过程由计算机自动更改优化变量的值,并自动调用相关软件进行分析计算,计算速度快、效率高且适用范围广,使得制动器底板在满足疲劳寿命的情况下,质量降低了9%,轻量化效果明显。本文所用的方法同样适用于其他机械零件,尤其是在汽车的轻量化研究领域,借助于该方法对汽车零部件进行轻量化设计有着非常重要的工程价值。