智能烟叶采摘机机架结构静动态特性分析及优化*

2024-01-13李紫燃林毓培

王 涛 ,李紫燃 ,刘 瑞 ,舒 雷 ,林毓培

(1.云南省烟草公司曲靖市公司,云南 曲靖 655011;2.西南大学智能传动和控制技术国家地方联合工程研究中心,重庆 400715)

0 引言

烟叶采摘机械在农业机械领域持续发展,并取得了显著的进步[1]。随着农业机械自动化、智能化的发展,现代的烟叶采摘机械大多具备了自动化的定位、采摘和监控等多项功能,大大提高了工作效率和质量[2]。为了实现上述功能,烟叶采摘机械一方面广泛应用了高精度的位置感知和导航技术[3-4];另一方面,机器人学、图像识别和人工智能等新兴技术也逐渐融入烟叶采摘机械的设计中,使得采摘装备能够自主学习和适应复杂的环境和任务。为了确保烟叶采摘机械在定位和摘取过程中的精确性和稳定性,需要整机结构具有良好的静态和动态特性。因此,研究并设计具有高强度和高刚度的采摘机械结构是必要的。

当前,已有部分学者在烟叶采摘机械领域进行了一系列研究,主要集中在传统采摘机的结构设计和试验研究上[5-6]。然而,关于位置感知或机器视觉的新一代采摘机械的研究相对较少,采摘机械的结构特性也需要更多关注。因此,本文旨在针对项目前期的烟叶采摘实施方案,设计开发一种基于机器视觉识别的智能烟叶采摘机械结构,重点对机架结构进行静力学分析和模态分析,并应用CAE 技术对机架的结构特性进行探究和优化,以获得具有良好静态和动态特性的智能烟叶采摘机机架结构。该研究结果将有助于保障自动化、智能化控制的烟叶采摘机械的实施效果,并为烟草种植业带来更好的效益和发展。

1 结构方案

根据项目的烟叶采摘实施方案,本文设计开发了一种基于机器视觉识别的智能烟叶采摘机,其主要由控制柜、机架、电机减速装置、履带模组安装板、动力电池以及机械臂安装板等组成。其中,履带模组安装板内部加装成熟履带模组结构,以实现采摘机的行驶,其上方搭载整机机架;机架一侧焊接一安装板,用于安装采摘机械臂,机架上方放置一控制柜,其余一些细小结构分布在机架各处;电机减速装置和动力电池放置在履带模组安装板上,采用铅酸电池组为行驶机构和采摘机构提供动力。采摘机结构布置方案如图1所示。

图1 智能烟叶采摘机结构布置方案图

2 有限元分析

2.1 理论方程

利用有限元法将连续体分解成若干小单元,通过节点将各单元连接,并形成一个整体。为了建立整个结构的方程组,需要为每个小单元建立方程,并结合载荷和边界条件进行计算。实施步骤主要有模型离散化、单元分析、整体分析和数值求解。

对于机架结构,通过有限元法离散化处理后,动力学微分方程如下[7]:

式中,[M]、[C]和[K]分别为质量矩阵、阻尼矩阵和刚度矩阵;ẍ 、x˙和x分别为节点加速度、速度和位移向量;F(t)为载荷向量。

对于静力学分析,其载荷为不随时间变化的常量,因而式(1)可简化为:

对于模态分析,其模态性质是结构固有属性,与外部激励无关,且阻尼对固有频率影响很小,故动力学方程可简化为:

将该方程转化为特征值方程:

式中,ω为圆频率,即特征值,单位为rad/s;φ为模态振型,即特征向量,模态分析实质上为特征值分析。

2.2 模型处理与边界条件

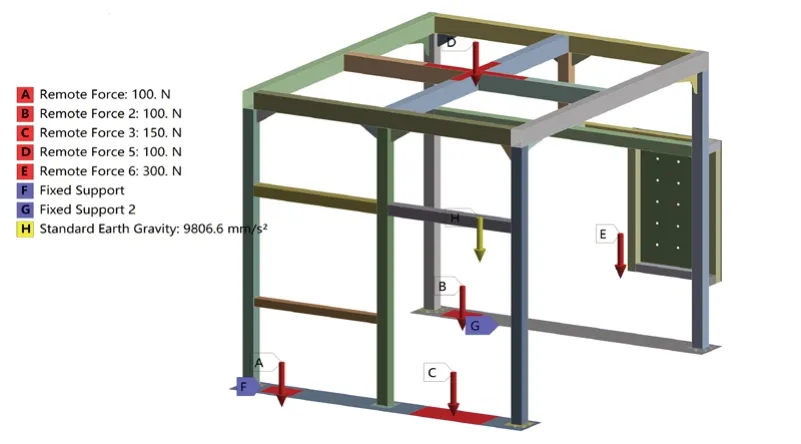

机架结构为众多薄壁管件和薄板的组合,因而在几何处理软件中对其进行抽取中面处理,部件与部件之间进行共享拓扑处理,为后续高效高质量的仿真分析做准备。根据实际情况对机架零部件进行Q235 材质属性设置和赋予,密度为7 800 kg/m3,杨氏模量为2e11Pa,泊松比为0.3[8]。对除机架外的其他部件结构进行了简化处理,将控制器、电机减速装置以及动力电池去除,改为在各自质心位置施加等效于自身重量的远程力。同样地,选择安装板极限位置孔,在机械臂质心位置施加等效于自身重量的远程力(考虑运动惯性力及线束质量)。最后,为整个分析系统添加重力影响效果。处理后的模型和边界条件具体施加情况如图2所示。

图2 模型简化及边界条件具体施加情况

2.3 网格划分

考虑到仿真计算的高效性和结果的准确性,采用二阶四边形网格对其进行划分,经过网格独立性测试,最终选择6 mm 的网格平均尺寸进行设置(后续的优化结构网格保持相同的设置策略)。最终生成了高质量的机架结构化网格,其中,网格单元数为91 583,网格节点数为276 560。

2.4 工况约束与分析设置

由于烟叶采摘机在烟区工作过程中运动速度均匀且较低,受到路面不平带来的瞬时惯性力的影响较小,本文主要考虑机架在采摘机自身负载影响下的静态受力情况以及受到路面环境低能量振动带来的动态共振影响,因此在静力学分析中对左右两个履带模组安装板的边缘处施加固定约束,以模拟采摘机结构的真实约束情况。结合静力学结果,采用预应力模态方法,并选择Lanczos 迭代方法对机架模态特征值进行求解和分析。在静力学分析中主要考虑机械臂附近的变形情况,在模态分析中主要关注机架低阶模态是否超过作业环境施加的低阶频率。

2.5 静力学分析

机架结构的等效应力和总变形情况分别如图3、图4 所示。由图3 可知,整个机架的最大应力为100.43 MPa,存在于机械臂安装板中部,就结果数值来看,远小于Q235 材质的屈服强度,其余各部分的应力也都很小。因此,初始设计的机架在强度方面完全满足要求。由图4 可知,整个机架的最大变形量为0.30 mm,出现在机械臂安装板的左下方,主要是由于该区域在初始设计中并未加装方管固定;变形云图右上方方管和矩形管的变形量在0.25 mm 左右,可能是由于受到机械臂的重量带来的变形影响;其他位置的变形量则相对较小。总体上,机架的应力值均较小,变形量不高,对机架局部尤其是安装板左下方结构刚度可进行略微加强。

图3 机架等效应力云图

图4 机架变形云图

2.6 模态分析

2.6.1 模态频率和振型结果

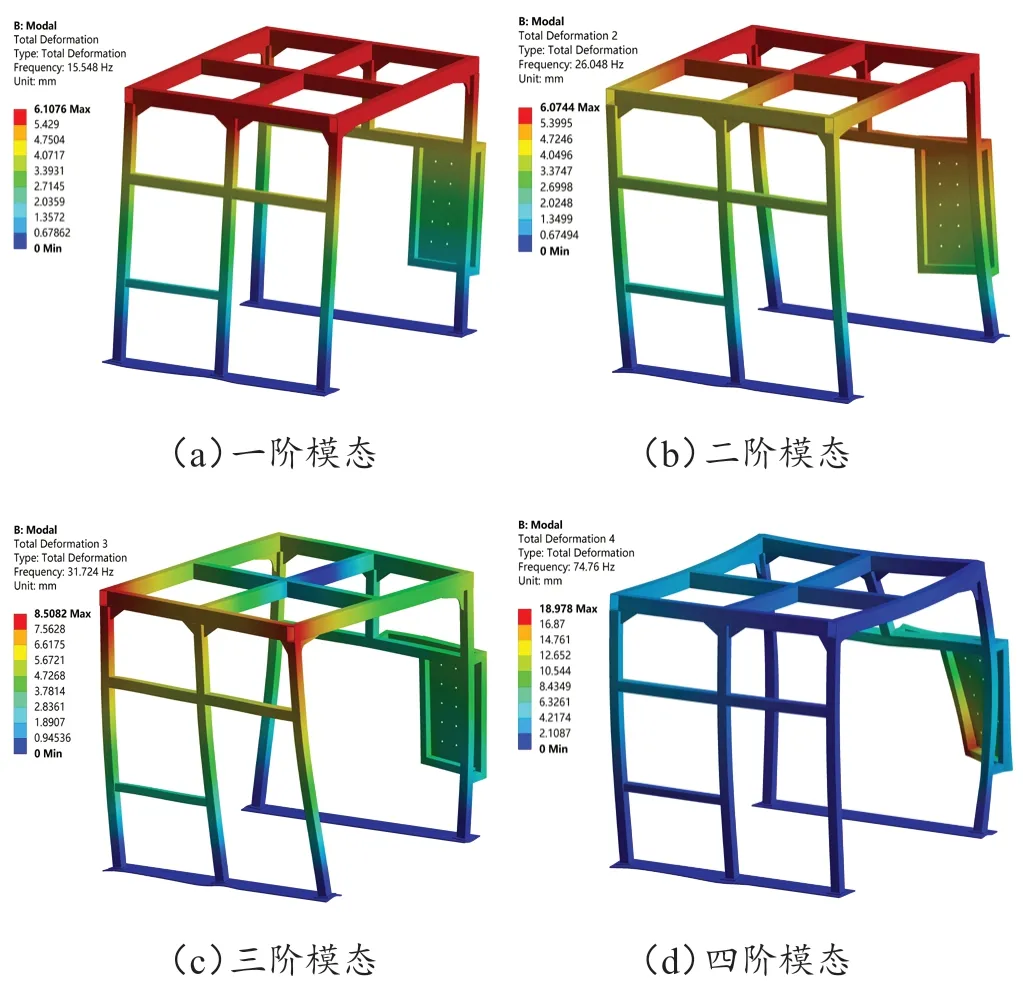

模态分析结果如图5和表1 所示。由图表可知,前6 阶模态振型主要来自于机架整体的模态特征,局部振型来自于未加强固定的安装板处。从整个机架结构来看,为了确保机械臂具有较大的工作空间,机架四周竖直的立柱方管设计较长,导致由履带安装板向立柱方管的振动传递,进而产生由立柱方管主导的一阶弯曲和扭转模态,因此从云图上看振型合理。由表1 可知,前两阶模态频率较低,分别为15.55 Hz 和26.05 Hz,而农业作业环境路面激励频率范围为0.5 Hz~30 Hz[9-10],这可能导致机架结构共振,因此需要进一步分析低阶模态结果来对机架进行加固设计。

表1 前6 阶模态频率与振型

图5 前6阶机架模态振型云图

2.6.2 应变能密度结果

为了探究对应机架前两阶模态振型的薄弱结构,生成了前两阶模态对应的应变能密度结果,如图6 所示。由图6可知,第一阶模态应变能密度较高区域主要集中在竖直的立柱方管四个角区域以及其上方与顶部矩形方管的连接区域;第二阶模态应变能密度较高区域主要集中在竖直的立柱方管四个角区域、两侧矩形方管的连接区域、加强筋与方管的连接区域以及安装板固定方管的连接区域,所有应变能密度高的区域和模态振型运动方向对应。进一步分析,上述区域均为结合部区域,说明对低阶模态影响较大的能量主要存在于结合部处,需要重点针对结合部位置进行加固设计。

图6 机架前两阶模态应变能密度云图

3 优化设计与结果

3.1 优化设计方案

根据上述结果,对机架进行了优化设计,主要包括以下几个方面:

1)对履带安装板的上板和对应安装的立柱方管安装面进行了加厚处理,由4 mm 改为6 mm,以提高该区域抗弯曲能力;

2)在立柱方管下方增加了若干个三角筋,以提高整个立柱架在X方向,尤其在Z方向的抗弯能力;

3)对机架现有的方管加强筋的尺寸进行了加大,增大20 mm,以提高各方管之间在X方向和Z方向的抗弯能力;

4)对立柱方管进行了加厚,厚度由2 mm改为2.5 mm,以提高立柱自身抗弯能力;

5)在机械臂安装板下方增加横向的固定方管,以降低该区域的变形量。

最终优化设计后的机架结构如图7所示。

图7 优化设计后的机架结构

3.2 优化前后结果对比

采用相同的方法及条件对优化后的机架结构进行CAE 分析,得到了其最大变形量以及前6 阶模态频率数据,优化前后机架静动态特性数据对比如表2所示。由表2 可知,优化后的机架相比优化前的机架在静态和动态性能上均有很大提升,其中,存在于安装板左下方的最大变形量由0.30 mm 降低到0.13 mm,优化百分比达到了56.7%;一阶模态频率从15.55 Hz 提高到了33.47 Hz,优化百分比为115.2%,二阶模态频率也有较大提升,从26.05 Hz 提高到39.22 Hz,优化百分比为50.6%,其余低阶模态也均有不同程度的提升。综上,优化后的机架结构具有更好的静动态刚度。

表2 优化前后机架静动态特性数据对比

4 结论

本文设计开发了一种基于机器视觉识别的智能烟叶采摘机械结构,应用CAE 技术对采摘机机架结构进行了静动态特性分析及优化,得到了如下结论:

1)基于机器视觉的烟叶采摘功能需求,进行了采摘机机械结构的设计和开发,通过CAE 技术对机架进行了静力学分析和模态分析,探寻到了机架结构的各个薄弱环节。

2)基于静力学分析和模态分析结果,对机架结构进行了优化设计,优化后的机架相比优化前的机架最大变形量由0.30 mm 降低到0.13 mm,优化百分比达到了56.7%;一阶模态频率从15.55 Hz 提高到了33.47 Hz,优化百分比为115.2%;二阶模态频率也有较大提升,从26.05 Hz 提高到39.22 Hz,优化百分比为50.6%,其余低阶模态也均有不同程度的提升。

3)研究结果将有助于保障自动化、智能化控制的烟叶采摘机械的实施效果,并为烟草种植业带来更好的效益和发展。