生物炭基固体酸催化剂制备及其催化油酸酯化性能的研究

2024-01-13尹浩杰卢美贞曹明贺祝勤凯刘彦岑计建炳

尹浩杰, 卢美贞, 曹明贺, 祝勤凯, 刘彦岑, 计建炳

(浙江工业大学浙江省生物燃料利用技术研究重点实验室,杭州 310014)

随着社会和经济的发展,石化能源储量不断降低,燃料供应形势不断严峻[1]。生物柴油为一种取自可再生资源的清洁燃料,是优质的石化柴油代用品。相比于传统石化柴油,生物柴油不含硫和芳烃,燃烧过程产生的颗粒物、硫化物、CO、多环芳烃和持久性有机物等更少,同时十六烷值更高,在热值、氧化稳定性等方面表现出与传统石化柴油相似的性质,能够应用在柴油发动机上[2-4]。

生物柴油可通过各种脂肪原料的醇解合成,传统生产方法有高温裂解法、酯交换法、酯化法[5]。原料油中游离脂肪酸含量较高的情况下,多采用酯化法来生产生物柴油。采用均相酸催化剂来催化酯化反应时,容易对设备造成腐蚀,反应结束后与产物难以分离并回收再利用,产生大量酸性废水,造成环境污染。相比之下,固体酸催化剂具有分离简便、可重复使用、产生污染少等特点[6-8]。

制备生物柴油的催化剂,常采用介孔分子筛、金属氧化物、高岭土、硅藻土、大孔树脂、石墨烯等为载体,但存在价格较高、分子筛制备繁琐、树脂高温失活等不足[9-14]。研究者采用作物秸秆、畜禽粪便、海洋废弃物、果壳等为催化剂载体,将其广泛应用于环保、化工等领域[15-19]。此类催化剂不仅具有价格低廉的优点,而且有利于“碳中和,碳达峰”战略目标的实现。玉米芯是一种可被资源化利用的农业废弃物,经酸水解提取半纤维素制糖后,木质纤维素表面更加粗糙,结构更加松散,孔隙更大,价格更加低廉,是较理想的催化剂载体材料[20-24]。

本研究以去除半纤维素的玉米芯为原料,通过炭化、磺化制得生物炭基固体酸催化剂。考察了炭化温度与时间、磺化温度与时间对制备生物炭基固体酸催化剂的影响,结合TG、XPS、XRD、FTIR等表征分析。考察了反应温度、反应时间、醇油摩尔比、催化剂用量等对催化剂的催化性能影响。

1 材料与方法

1.1 试剂与仪器

实验所用去除半纤维素的玉米芯为市售;浓硫酸、氯化钠、氢氧化钠、油酸(酸值196~204)、甲醇、氢氧化钾纯度为AR。

DF-101S型集热式恒温加热磁力搅拌器,LC-RE-52AA型旋转蒸发器,SHZ-D(Ⅲ)型循环水式多用真空泵。

1.2 催化剂制备及酸量测定

将去除半纤维素的玉米芯在粉碎机中打碎,并过60目筛;取10 g粉碎后的玉米芯,在氮气氛围、300 ℃的条件下,热解炭化3 h得到生物炭;60 mL浓硫酸与4 g热解得到的生物炭混合,150 ℃下搅拌12 h进行磺化,过滤后用热的去离子水清洗滤渣并烘干,得到生物炭基固体酸催化剂。控制单一变量:炭化温度(200~600 ℃)、炭化时间(1~5 h)、磺化温度(25~150 ℃)和磺化时间(1~12 h),制备多种生物炭基固体酸催化剂。

催化剂酸量测定:称取0.05 g固体酸催化剂,加入40 mL 1 mol/L的NaCl溶液,超声30 min后过滤,取20 mL滤液,用0.1 mol/L的NaOH溶液滴定,计算得到固体酸催化剂的酸量。

1.3 催化剂表征

本实验使用Elemantar:Vario EL cube对样品进行元素分析。使用Thermo Scientific K-Alpha激发源为AlKα射线(hv=1 486.6 eV)中的XPS进行表面元素及价态分析,束斑为400 μm,真空度优于5×10-7mBar,工作电压为12 kV,灯丝电流为6 mA,全谱扫描通能为100 eV,步长1 eV,窄谱扫描通能为50 eV,步长0.1 eV,窄谱至少进行5次循环信号累加。对样品进行红外分析,测试波数范围为400~4 000 cm-1。使用Ultima IV。X射线衍射仪中的XRD对样品晶型进行分析,额定输出功率为3 kW。使用PerkinElmer STA-8000同步热分析仪对样品进行热重分析。

1.4 催化剂活性评价

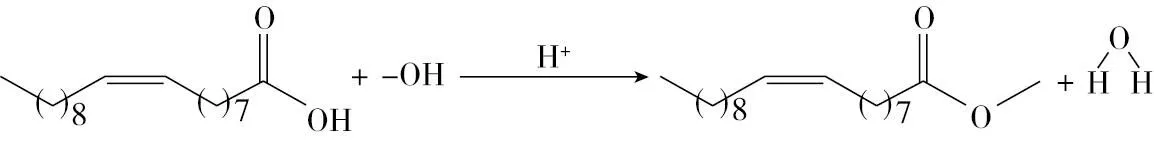

采用酯化反应对催化剂催化性能进行评价,酯化反应方程式如图1所示。

图1 油酸和甲醇酯化反应过程

在典型反应中,将5 g油酸与6.8 g甲醇混合,加入0.1 g制得的生物炭基固体酸催化剂,在油浴锅中65 ℃加热搅拌反应3 h。反应结束后离心分离、旋转蒸发,用25 mL乙醇溶解0.25 g产物,以0.05 mol/L的KOH溶液进行滴定,测定酸值并计算转化率,计算公式为:

原料转化率=(酯化前后酸值差值/酯化前酸值)×100%

以炭化、磺化条件优化后制得的生物炭基固体酸为催化剂,通过单因素实验考察了反应温度(55~75 ℃)、反应时间(2~6 h)、醇油摩尔比(9∶1~21∶1)和催化剂质量分数(2%~6%)对酯化反应的影响,获得固体酸催化剂催化酯化反应的适宜工艺条件。

2 结果与讨论

2.1 催化剂表征

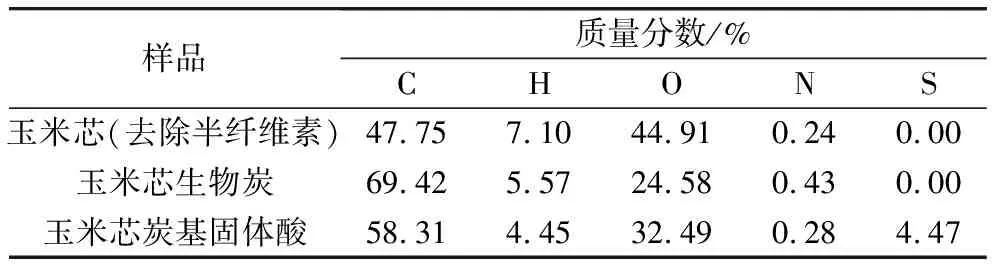

对去除半纤维素的玉米芯、生物炭及生物炭基固体酸进行元素分析,催化剂元素分析见表1。相比于玉米芯,生物炭中H元素和O元素含量分别降低了1.53%和20.33%,C元素含量提高了21.67%,是因为炭化过程中,挥发性物质的损失带走了部分表面官能团,C元素残留在生物炭中[25]。生物炭基固体酸与生物炭相比,O元素和S元素含量分别提高了7.91%和4.47%,说明磺化过程成功将磺酸基团引入到了生物炭载体上;H元素含量降低了1.12%,是磺化过程中浓硫酸使生物炭脱水的结果。

表1 催化剂元素分析

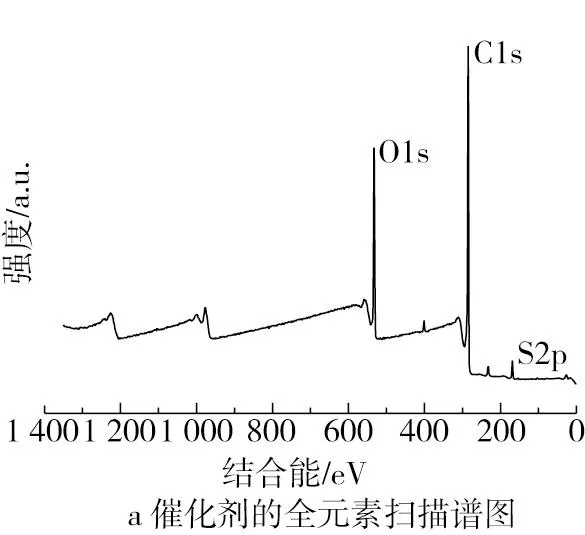

图2 催化剂的XPS表征

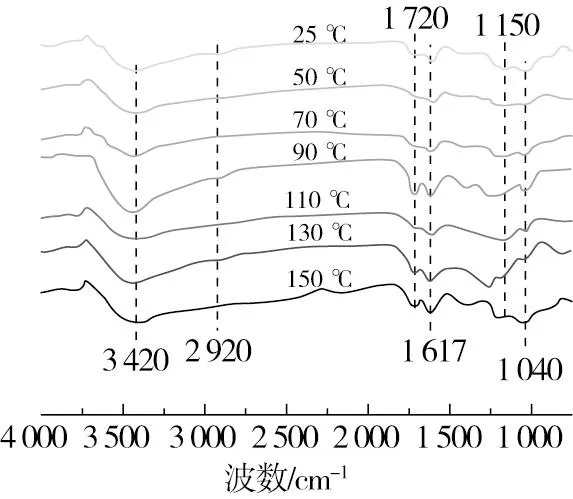

图3 催化剂的红外谱图

图4为300 ℃炭化3 h,不同磺化温度磺化4 h制得催化剂的XRD谱图。在2θ=15°~30°处出现强且宽的衍射峰,表明生物质材料经高温炭化后形成了无定形炭结构[26]。随磺化温度的升高,衍射峰更加尖锐,表明磺化温度的提高进一步破坏了生物质的有序态结构。2θ=35°~50°处出现的弱衍射峰表明炭化产物具有较低程度的类石墨化结构,磺化温度越高,衍射峰越明显,说明较高的磺化温度更有利于载体类石墨化结构的形成[27-29]。

图4 催化剂的XRD谱图

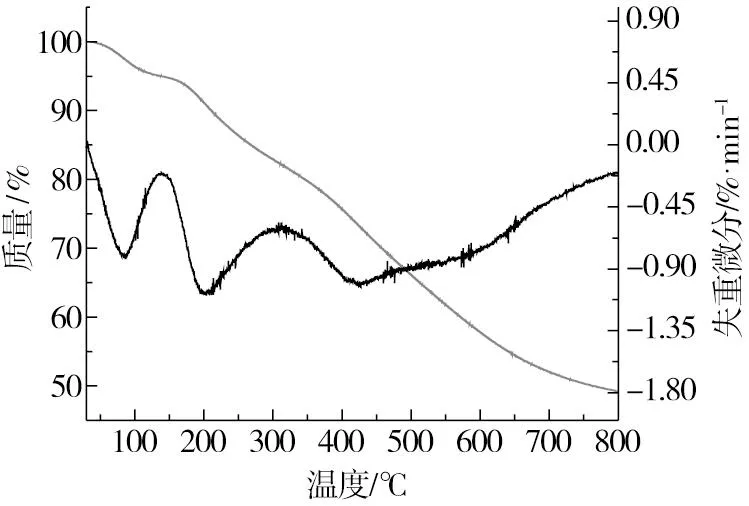

将300 ℃炭化3 h、25 ℃磺化4 h制得的催化剂进行热重分析,催化剂的TG-DTG曲线如图5所示。催化剂在100 ℃以下有1个失重过程,质量损失约5%,该过程为催化剂表面吸附水及结晶水的脱除;170~300 ℃失重与磺酸基团的脱落有关,质量损失约12%;随温度的升高,催化剂中大分子键开始断裂,催化剂的质量继续下降直至热解结束[30-32]。热重分析结果表明,300 ℃炭化3 h、25 ℃磺化4 h制得的催化剂中,磺酸基团脱落及催化剂中化学键断裂的温度远高于酯化反应的温度,因此,制得的催化剂适用于催化酯化反应。

图5 催化剂的TG-DTG曲线

2.2 催化剂制备条件优化

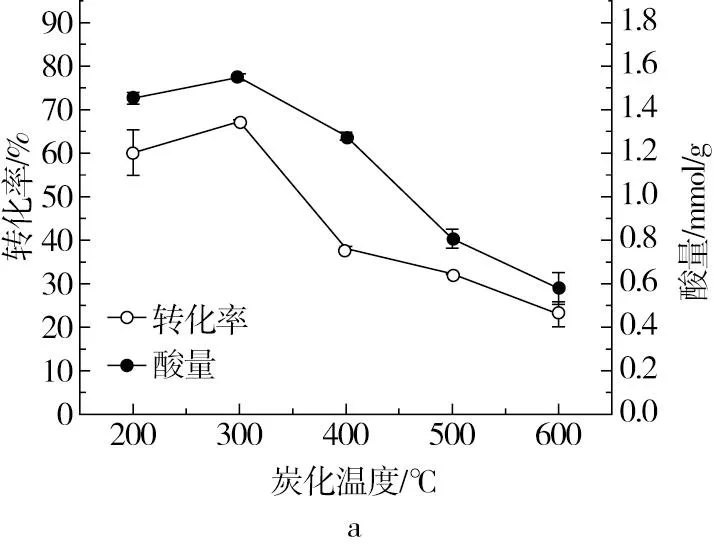

炭化温度200~600 ℃,炭化时间3 h,磺化温度150 ℃,磺化时间12 h时,油酸转化率及催化剂酸量如图6a所示。油酸转化率与催化剂酸量成正相关,均随炭化温度的升高先升高后降低。去除半纤维素的玉米芯经200 ℃炭化后质量仅下降10%,炭化程度较低,因此在该炭化温度时油酸转化率较低。炭化温度高于300 ℃时,缩合反应使生物炭表面自由基浓度降低[33],磺酸基团可取代的位点减少,造成催化剂酸量与油酸转化率降低。炭化温度300 ℃制得的催化剂酸量最高,油酸转化率也最高,因此300 ℃为最优炭化温度。

图6 炭化条件对催化剂酸量及催化酯化效果的影响

炭化温度300 ℃,炭化时间1~5 h,磺化温度150 ℃,磺化时间12 h时,油酸转化率及催化剂酸量如图6b所示。随炭化时间的延长,生物炭表面活性位点数量不再增多,磺酸基团数量逐渐饱和,催化剂酸量增加量较小。油酸转化率随炭化时间的延长逐渐升高,炭化时间为3 h和4 h时油酸转化率相近,超过4 h后油酸转化率逐渐下降,因此3 h为最适宜炭化时间。此时催化剂酸量为1.55 mmol/g,转化率为67%。

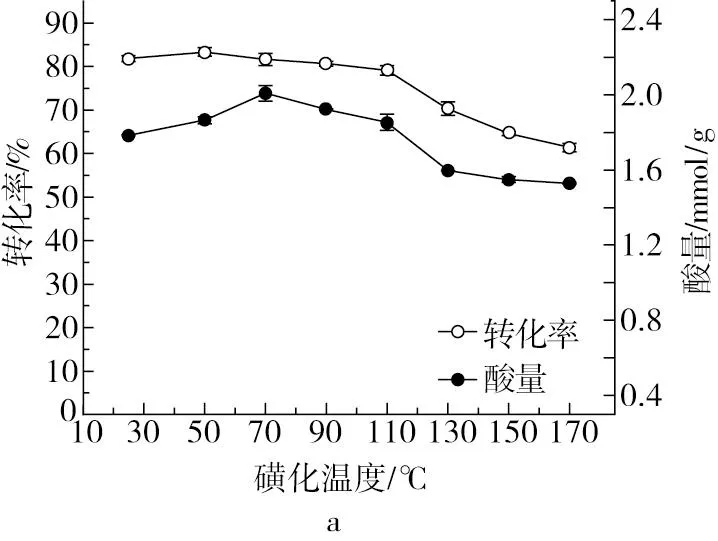

炭化温度300 ℃,炭化时间3 h,磺化温度25~170 ℃,磺化时间12 h时,油酸转化率及催化剂酸量如图7a所示。随着磺化温度的升高,催化剂的酸量逐渐增加,超过70 ℃时,分子活动加剧,部分以范德华力吸附在生物炭表面的磺酸基团脱落,催化剂酸量逐渐降低,磺化温度70 ℃时催化剂酸量最高,为2.01 mmol/g。油酸转化率受磺化温度影响较小,在低于110 ℃时均有良好的催化效果,超过110 ℃后转化率呈现下降趋势。综合考虑油酸转化率与磺化温度,选择25 ℃为最适宜磺化温度。

图7 磺化条件对催化剂酸量及催化酯化效果的影响

炭化温度300 ℃,炭化时间3 h,磺化温度25 ℃,磺化时间1~12 h时,油酸转化率及催化剂酸量如图7b所示。随磺化时间的延长,负载在催化剂上的磺酸基团数量逐渐增多,催化剂酸量逐渐增大,油酸转化率逐渐升高。磺化时间超过4 h后,油酸转化率逐渐降低,4 h为最适宜磺化时间。此时催化剂酸量为1.67 mmol/g,转化率为88%。

2.3 酯化工艺条件优化

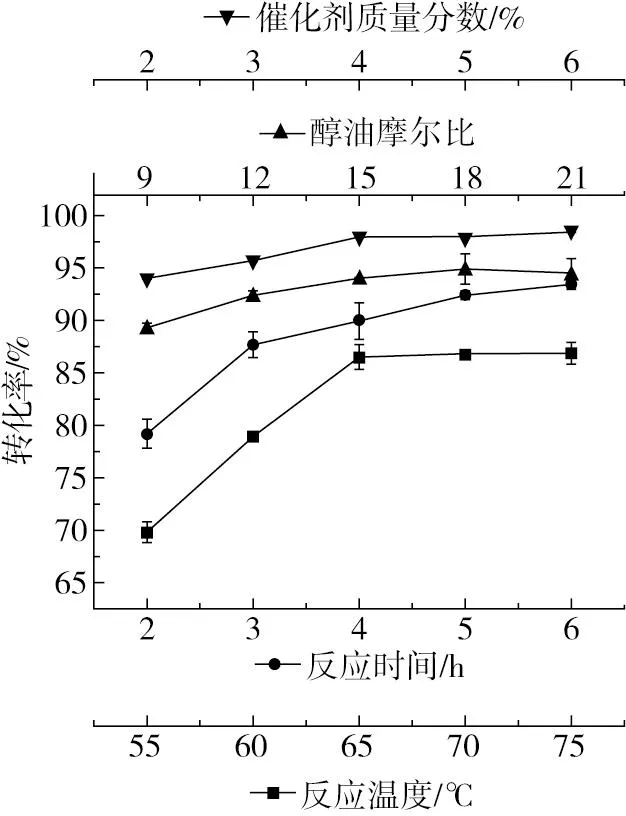

不同工艺条件对油酸酯化反应的影响如图8所示。探究反应温度对油酸酯化反应的影响,以生物炭基固体酸为催化剂,用量为油酸质量的2%,反应温度为50~75 ℃,反应时间为3 h,甲醇与油酸的摩尔比为12∶1。随着反应温度的升高,分子活动加剧,增大了油酸分子和甲醇分子接触的机会,油酸转化率逐渐升高,反应温度超过65 ℃时,油酸转化率不再升高。因此65 ℃为最佳反应温度。

图8 不同工艺条件对油酸酯化反应的影响

探究反应时间对油酸酯化反应的影响,以生物炭基固体酸为催化剂,用量为油酸质量的2%,反应温度为65 ℃,反应时间为2~6 h,甲醇与油酸的摩尔比为12∶1。随着反应时间的延长,油酸转化率逐渐升高,从5 h到6 h油酸转化率仅升高1%,基本趋于稳定,说明正向的酯化反应已基本进行彻底。5 h为最适宜反应时间,此时油酸转化率为92%。

探究醇油摩尔比对油酸酯化反应的影响,以生物炭基固体酸为催化剂,用量为油酸质量的2%,反应温度为65 ℃,反应时间为5 h,甲醇与油酸的摩尔比为9∶1~21∶1。随着醇油摩尔比的提高,油酸转化率逐渐提高,原因是更多的甲醇分子增大了与油酸分子碰撞的机会,醇油摩尔比超过15∶1时,油酸转化率提高较少,15∶1即为最适宜醇油摩尔比。

探究催化剂质量分数对油酸酯化反应的影响,以生物炭基固体酸为催化剂,用量为油酸质量的2%~6%,反应温度为65 ℃,反应时间为5 h,甲醇与油酸的摩尔比为15∶1。更多的催化剂为酯化反应提供了更多的催化位点,随着催化剂质量分数的增加,油酸转化率逐渐升高,催化剂质量分数超过4%时提高较少,4%即为最佳催化剂质量分数,此时油酸转化率为98%。

2.4 催化剂的可重复性

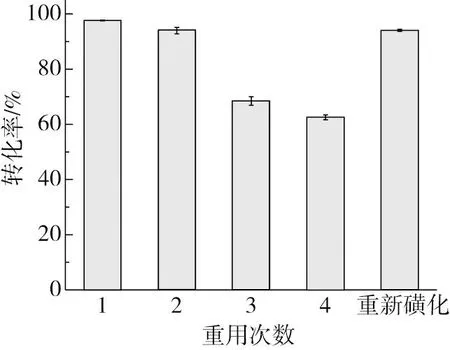

在获得最佳催化剂制备条件和工艺条件的基础上,对生物炭基固体酸催化剂的可重复使用性进行考察,如图9所示。催化剂重复使用第3次时,催化剂活性下降至68%,相比于第2次使用时的活性降低了26%,可能是由于磺化过程在室温下进行,有一部分磺酸基团以范德华力吸附在载体表面,催化剂使用2次后,以范德华力吸附的磺酸基团脱落,导致转化率大幅度下降。在重复使用第4次时,催化剂活性下降至63%,对重复使用4次后的催化剂进行磺化,催化酯化反应时油酸转化率达到94%。

图9 催化剂的重复使用性

为探明催化剂活性下降的原因,进行了醇浸出实验。在65 ℃下甲醇浸出5 h后,催化剂酸量由1.67 mmol/g降低至0.94 mmol/g,第2次甲醇浸出后,酸量降低至0.75 mmol/g,实验结果表明催化剂磺酸基团的脱落是导致催化剂活性下降的主要原因。

3 结论

去除半纤维素的玉米芯木质纤维素表面更加粗糙,结构更加松散,经过300 ℃、3 h炭化,25 ℃、4 h磺化后,制得的生物炭基固体酸催化剂酸量为1.67 mmol/g。通过TG、XPS、XRD、FTIR等表征对催化剂表面化学组成、官能团负载等进行分析,证明生物炭基固体酸适用于催化酯化反应。

通过酯化反应对催化剂催化性能进行了考察,分析了反应温度、反应时间、醇油摩尔比和催化剂质量分数对酯化反应的影响,结果表明,反应温度65 ℃,反应时间5 h,醇油摩尔比15∶1,催化剂质量分数4%是适宜的工艺条件,在此工艺条件下,油酸转化率可达98%。

催化剂重复使用第4次时,油酸转化率为63%。部分磺酸基团仅依靠物理吸附的方式吸附在载体表面,使用过程中容易脱落,是导致催化剂活性下降的主要原因。对重复使用4次后的催化剂进行磺化,催化酯化反应时油酸转化率达到94%。