矾山磷矿磷精矿浆脱水工艺技术优化

2024-01-12王洪智

王洪智

河北省矾山磷矿有限公司,河北 张家口 075641

河北省矾山磷矿位于河北省张家口市,是中国北方唯一的大型磷矿[1-2],是国家“七五”、“八五”期间的重点建设项目。矿山于1983 年由化工部化工矿山规划设计院设计,于1996 年底建成投产[3-4],年采选原矿120 万t,生产磷精粉39 万t,铁精粉14 万t[5]。选矿工艺主要包括原矿石破碎、磨矿分级、磷矿浮选、尾矿磁选、精矿脱水、产品干燥等,其中精矿脱水作业在生产系统中非常重要[6],关系到生产的稳定和生产成本的高低。

在加强环境保护、促进绿色矿山建设以及提高企业经济效益、增加市场竞争力的驱动下,企业不断创新,随着设备不断更新和技术进步,矾山磷矿的选矿生产在原设计基础上有了重大改变,在精矿脱水工艺方面更为突出,在简化流程的同时降低了生产成本,效果显著。

1 原生产磷精矿浆脱水工艺

矾山磷矿自1987 年由华北矿山建设公司开始工程建设,1996 年底投入生产到2008 年一直采用原设计精矿脱水工艺进行生产。

1.1 脱水工艺生产过程

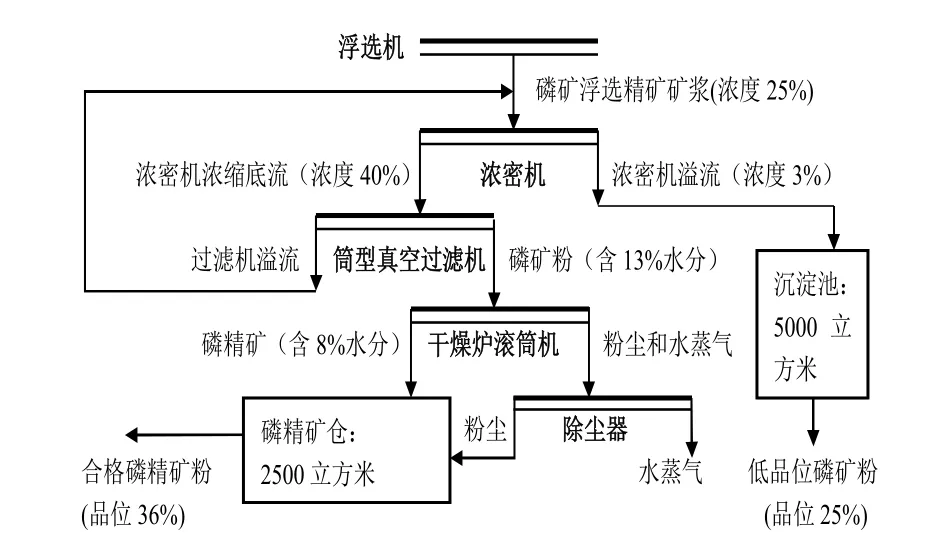

经浮选后产生的磷精矿矿浆浓度在25%左右,自流进入直径为30m 周边传动浓密机,经浓密机自由沉降后分为上下两部分。下部分是浓缩后的底流,矿浆浓度40%左右,采用渣浆泵输送到筒型真空过滤机过滤,上部分是浓密机的溢流,溢流浓度3%左右,自流到沉淀池自然沉淀。过滤机在过滤的过程中也产生溢流,由于溢流磷矿粉含量较高再返回到30m 浓密机沉降,浓密机与过滤机形成闭路循环。过滤机过滤后所得的磷精矿粉含水分13%左右,通过皮带输送到干燥炉滚筒机进行干燥,干燥后磷精矿水分含量8%左右,作为产品装车外销。详细脱水工艺流程如图1。

图1 磷矿浮选精矿矿浆筒型过滤机脱水流程Fig.1 Dewatering process of cylinder type filter for phosphate flotation concentrate

1.2 设备组成

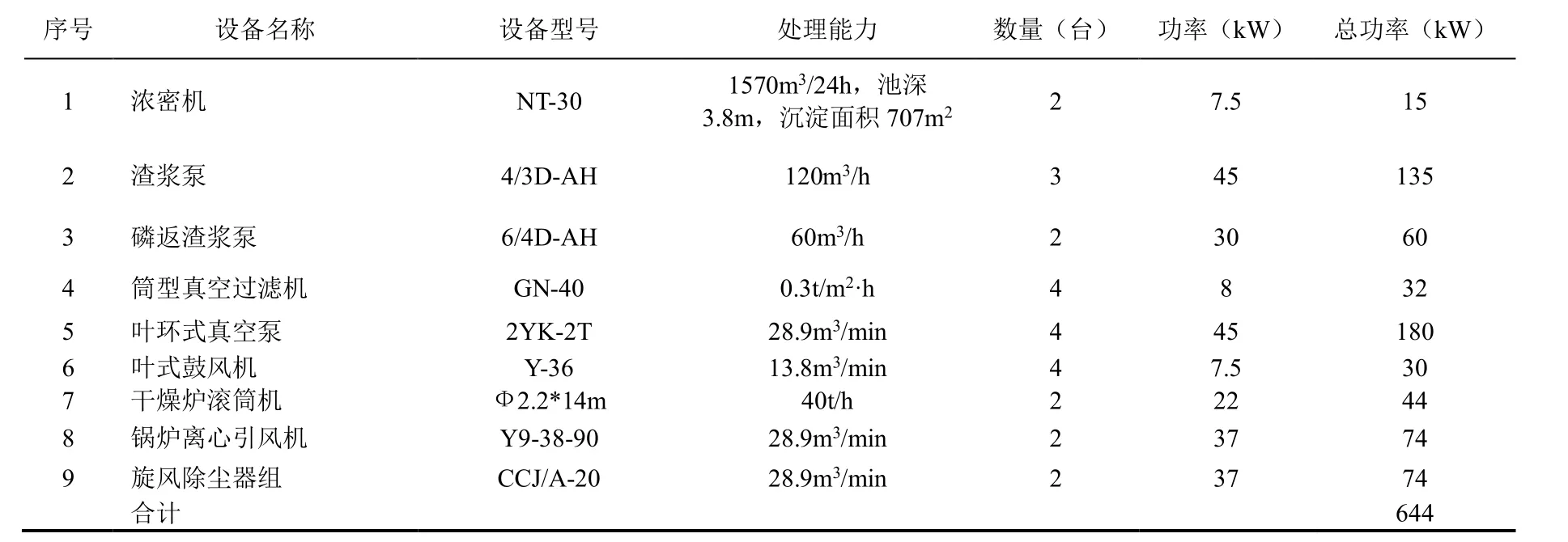

脱水设备主要包括周边传动浓密机、筒型真空过滤机、干燥机等(表1)。

表1 筒型过滤机脱水系统主要设备明细表Table 1 List of main equipment of dewatering system of cylinder filter

1.3 运行状况

根据生产实际运行,主要存在以下问题:①采用筒型真空过滤机得到的磷精矿水分大,不能直接装车运输,需要用干燥炉烘干,达到可以汽车运输水分要求;②经过3 次脱水的工艺流程长,过滤机和干燥机设备笨重,占用较大厂房空间;③干燥炉消耗煤数量大,每天消耗煤30t,年耗煤9900t,按500 元/t 计算,年购买煤的费用约495万元;④过滤脱水系统消耗电量大,系统设备装机功率644kW,年耗电费用约204 万元;⑤因筒型真空过滤机过滤效果差,过滤产生的滤液浓度高(10%左右),返回到30m 浓密机后增加了浓密机的负担,使得30m 浓密机溢流浓度高(3%左右),溢流至沉淀池后产生不合格的磷精矿粉数量大,每年约有8000t 不合格品(含P2O525%、水分17%),需用铲车从沉淀池中挖出。

2 脱水工艺设备更新

2007 年新购进3 台陶瓷过滤机,并拆除了2台筒型真空过滤机后进行安装。2008 年开始使用陶瓷过滤机生产,根据实际生产情况,过滤水分和过滤数量不能达到预期目标。经分析,供给陶瓷过滤机的精矿浆浓度低,对细微颗粒的悬浮液,低浓度料浆滤饼阻力大于高浓度料浆的滤饼阻力,所以提高料浆浓度可以改善过滤性能。

为了提高过滤效率,在磷精矿进入到陶瓷过滤机之前增加了Ф250 旋流器浓缩设备,提高陶瓷过滤机的给矿浓度到60%以上,使得陶瓷过滤机的过滤能力满足上游浮选生产的要求,同时经过陶瓷过滤机过滤的磷精矿水分可降低至10%以下,可以不需烘干直接装车销售。

为了进一步增加产量,2014 年拆除了剩余2台筒型真空过滤机,安装了1 台60 平方米的陶瓷过滤机。2015 年生产运行正常后,拆除了原过滤系统的干燥炉滚筒机2 台、旋风除尘器组2 台、叶环式真空泵4 台、叶式鼓风机4 台。

2.1 脱水工艺生产过程

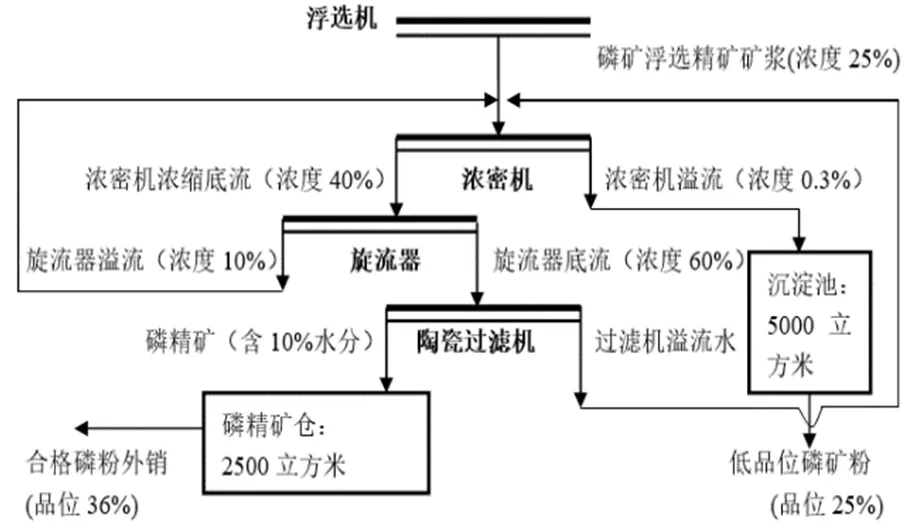

经过浮选后产生的磷精矿浆,浓度在25%左右,自流进入直径为30m周边传动浓密机的中心。经过浓密机自由沉降后分为两部分,上部分是浓密机的溢流,溢流浓度0.3%左右,自流到沉淀池自然沉降;下部分是浓密机浓缩后的底流,底流矿浆浓度40%左右,用渣浆泵输送到Ф250 浓缩旋流器,经旋流器浓缩的底流进入陶瓷过滤机过滤,旋流器的溢流返回到30m 浓密机进一步沉降浓缩。陶瓷过滤机在过滤的过程中也产生溢流,由于溢流中含磷矿粉再返回到30m 浓密机沉淀,浓密机与旋流器、陶瓷过滤机形成闭路循环。陶瓷过滤机过滤后生产的磷精粉水分含量10%以下,通过皮带输送到精矿仓,可以直接装车外销。详细脱水工艺流程如图2。

图2 磷矿浮选精矿矿浆陶瓷过滤机脱水流程Fig.2 Dewatering process of pulp ceramic filter for phosphate flotation concentrate

2.2 设备组成

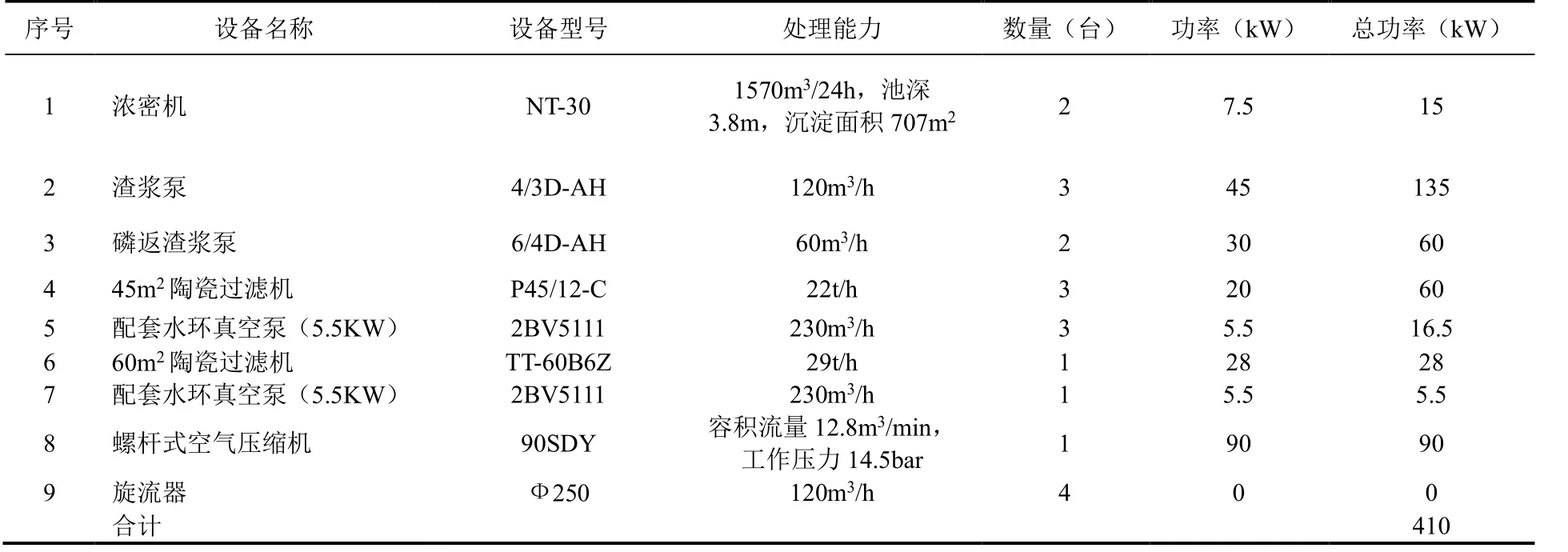

脱水设备主要包括周边传动浓密机、陶瓷过滤机、旋流器、空压机等(表2)。

表2 陶瓷过滤机脱水系统主要设备明细表Table 2 Main equipment list of dewatering system of ceramic filter

2.3 运行状况

陶瓷过滤机在生产中体现出明显特点:①产能效率高,PLC 程序控制,自动化程度高,运行和维护成本低,节能效果显著;②节电明显,系统设备装机功率410kW,比改进前的装机功率644kW 降低234kW,每年可降低电费成本约74万元;③脱水系统生产稳定,磷精矿产品水分稳定,不用干燥就能达到装车外运销售的要求,生产成本大幅度降低,每年可节约用煤成本约495万元;④因过滤效果好,从沉淀池挖出来的不合格磷精粉数量每年为500t 左右,少产生不合格磷精矿约7500t,按500 元/t 计算,可增加经济效益约375 万元。

3 脱水过程进一步优化

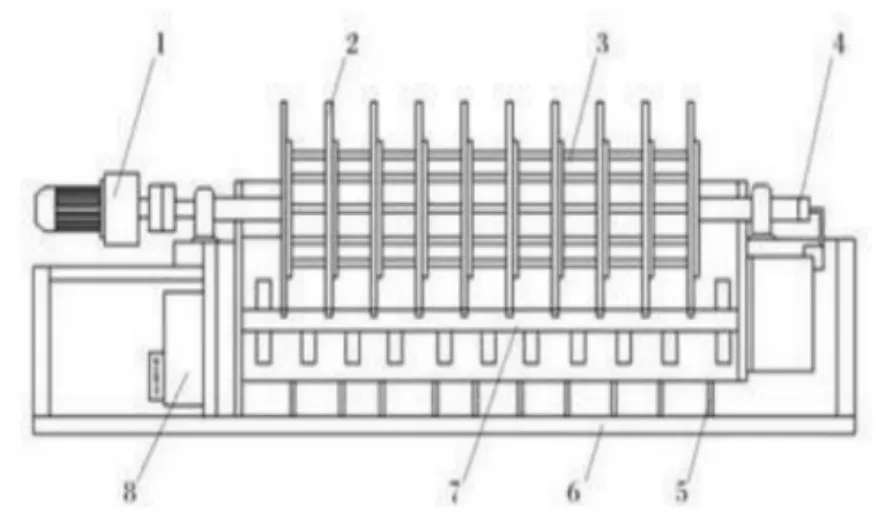

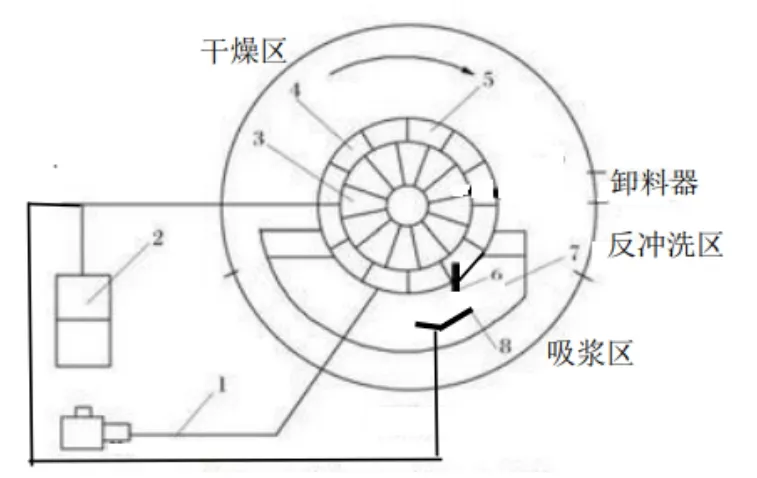

陶瓷过滤机是一种新型、高效、节能的固液分离设备[7]。主要由陶瓷过滤板、辊筒系统、搅拌系统、给排矿系统、真空系统、滤液排放系统、刮料系统、反冲洗系统、联合清洗(超声波清洗、自动配酸清洗)系统、全自动控制系统、槽体、机架几部分组成[8]。陶瓷过滤板是陶瓷过滤机的核心部件[9],陶瓷过滤机开始工作时,陶瓷滤板浸没在料浆槽中,在真空作用下,料浆槽中的悬浮物料吸附在陶瓷滤板上形成滤饼,滤液则通过陶瓷滤板内部通道外排;陶瓷滤板离开料浆槽,进入干燥区,在真空作用下滤饼继续脱水,在卸料区被刮刀刮下;卸料结束,陶瓷滤板进入反冲洗区,由清水通过分配头进入陶瓷滤板,对陶瓷滤板反清洗,把堵塞在微孔上的颗粒冲洗下来,至此完成一个过滤操作循环。陶瓷过滤机的结构如图3,陶瓷过滤机的工作原理如图4。

图3 陶瓷过滤机结构Fig.3 Ceramic filter structure

图4 陶瓷过滤机工作原理Fig.4 Working principle of ceramic filter

3.1 设备优化

为优化陶瓷过滤机生产,安装了一台8m3的空气压缩机和储气罐,主要从以下两点进行了优化:①陶瓷过滤机生产卸料结束后陶瓷滤板进入反冲洗区,对陶瓷滤板反清洗,改变原水反冲清洗为用气反冲,压力控制在6kg;②陶瓷过滤机槽体矿浆搅拌耙安装2 排气孔,每排气孔15 个,在搅拌矿浆运行时,打开供气阀门喷气,使得矿浆浓度均匀,避免矿浆沉积压住搅拌耙。

3.2 陶瓷滤板清洗操作优化

陶瓷过滤机的清洗主要指的是对陶瓷滤板的清洗,陶瓷滤板清洗也是完成过滤循环的重要环节之一,在磷精矿过滤运行过程中,陶瓷滤板的过滤效率主要受过滤物能否通过微孔决定。依靠运行中反冲气清洗,还应配合周期性超声波振动、硝酸和化学药剂清洗方式。通过这三种方式的配合完成清洗,可更有效地保证陶瓷过滤板的微孔畅通,提高陶瓷过滤机的使用效果,延长陶瓷滤板的使用寿命[10]。

3.2.1 陶瓷滤板固定清洗方式

(1)反冲气清洗(未改反冲气前用反冲水清洗)

在经过每一次陶瓷滤板过滤循环操作中,在反冲区进行反冲气清洗(压力控制在6kg),清洗的时间控制在2~5 秒,其主要目的是清洗陶瓷滤板与刮板之间残留的滤饼及其它小颗粒杂质。过滤过程中,一些钙质物及其它小颗粒杂质会挤进陶瓷滤板的微孔中,这些颗粒物一旦进入微孔,反冲气很难清洗干净。

(2)硝酸加超声波清洗

过滤生产运行6h 之后,停止给料过滤,采用55%浓度的硝酸加超声波联合清洗陶瓷滤板。通过超声波发生器发出高频信号,转化成震荡波传递到过滤机的清洗液中,冲击陶瓷滤板表面以及微孔和缝隙,使微孔及缝隙的钙化物和其它颗粒被振动,同时硝酸促使颗粒物脱离陶瓷滤板的微孔。通常过滤生产每运行6h,用该方法清洗1 次,每次清洗2h。

3.2.2 陶瓷滤板新增清洗方式

由于井下矿石开采时有采空区充填料多种化学成分混入,此外选矿生产中浮选药剂含有多种粘性物质存在等原因,使得磷精矿浆中含有影响陶瓷滤板微孔的物质成分复杂,严重影响陶瓷过滤机的陶瓷滤板过滤效果和寿命,仅采用固定清洗方式清洗,陶瓷滤板的寿命很低,一般使用3个月就需要更换新的陶瓷滤板[11],经过试验探索,新增以下两种清洗方式提高陶瓷滤板寿命。

(1)草酸清洗

将草酸配制成3%~5%酸溶液进行浸泡,酸液pH 值在3 左右,对微孔中残留的碳酸钙、硫酸钙等钙类物质进行清洗操作,草酸与其反应形成的络合物可以溶于水,从而容易被清洗。通常陶瓷过滤机每生产运行15 天采用此方法清洗1次,每次4h,可使陶瓷滤板的寿命延长到6 个月。

(2)混合药剂清洗

混合药剂清洗主要应用于草酸酸洗不能恢复陶板微孔畅通的情况,微孔中存在不能被草酸溶解的物质,需要借助一定的氧化剂,使得陶瓷滤板微孔中的油酸等有机物被溶解。通常陶瓷过滤机每生产运行1 个月采用此方法清洗1 次,每次3h,陶瓷滤板的寿命可延长到12 个月。

操作方法如下:①氨基磺酸、氟化氢铵、氯化钠、草酸各40kg 放入陶瓷过滤机内;②加水到水槽2/3 位置后用蒸汽加温到40℃;③开启搅拌、气反冲、超声波;④陶瓷过滤机洗板运行2h 后,停止搅拌、气反冲、超声波等,将药液排出槽体,在回收箱内沉淀杂质后回收部分药液再利用,完成清洗陶瓷滤板的过程。

3.3 运行状况

通过定期对陶瓷过滤机陶瓷滤板的清洗,过滤后的磷精矿水分含量可稳定降低至10%以下,可以满足直接装车运输的水分要求。

陶瓷滤板的使用寿命明显提高,每台陶瓷过滤机有120 块陶瓷滤板,每块500 元,每套陶瓷滤板6 万元,陶瓷过滤机共计4 台,在不使用新增清洗方式的情况下,每套陶瓷滤板使用3 个月,每年费用96 万元。经过新增清洗方式后,延长陶瓷滤板的使用寿命至12 个月,每年陶瓷滤板费用24 万元,年消耗药剂约2 万元,每年可节约运行费用70 万元。

4 结论

河北省矾山磷矿有限公司选矿厂以降低生产成本、提高经济效益为目标,研究选矿生产工艺中存在的实际问题,通过设备更新改造、简化工艺流程、优化过滤设备性能和新增陶瓷滤板清洗操作技术,降低磷精矿产品水分并延长陶瓷滤板的使用时间。有效降低了生产运行成本,每年可减少脱水段生产费用约639 万元;每年减少不合格磷精矿产品数量而增加经济效益约375 万元;淘汰原有燃烧煤炭烘干设备及工艺,极大降低碳排放及粉尘排放,产生了良好的环境效益和社会效益。