一种V型大薄板零件铣削加工工艺研究*

2024-01-12郭磊磊胡强辉朱新波

郭磊磊, 孙 文, 胡强辉, 朱新波, 田 衡

(1.西安石油大学,陕西 西安 710065; 2.陕西电器研究所,陕西 西安 710025)

0 引 言

V型大薄板零件常用于电子产品支座、飞机机翼、航天器支架等重要场合,但其体积大,需要去除材料多,加工过程中需要耗费大量的人力、物力、财力。因此,这类零件在加工前,工艺人员必须要全面考虑加工风险。在铣削加工过程中,薄板类零件由于壁薄、刚性差、强度低,极易受振动、切削力和夹紧力等的作用影响而产生应力变形,难以满足尺寸精度、形位公差和表面质量要求[1]。因此,在加工此类零件的过程中,除了考虑零件的加工工艺之外,还要充分考虑加工过程中可能引起变形的各种因素,需对零件的加工过程做一个综合性的评判,以避免零件在加工过程中由于某个变形因素未作充分考虑而导致零件报废。笔者对一种V字型开放形式大薄板进行研究,通过分析影响该类零件的变形因素,制定了合理的加工工艺路线,有效地解决了该零件的变形难题,对同类零件的批量生产具有较高的参考价值。

1 影响大型薄壁零件变形的因素

1.1 装夹方法的影响

装夹的作用就是定位和夹紧零件,对于薄板件来讲,为了不使薄板零件“弓起”,加紧加工过程中应尽量减小垂直于大面法向的夹紧力。因此,针对薄板类零件多采用真空吸附、粘胶紧固或者压板压紧的方式固定零件[2-3]。在实际加工场合中用的最多的是压板压紧零件,该方式可在加工区域增加压板数量,在非加工区域减少压板数量,并可交替使用。

1.2 切削用量的影响

切削用量一般由切削深度、切削速度、进给量这三个要素组成[4]。对于薄板类零件而言,切削深度、切削速度、进给量的数值以及所选刀具的尺寸越大,铣削时零件振动越大,铣削完毕后零件内应力越大。零件后期变形越大,因此,在提高零件加工效率的基础上必须综合考虑零件各个切削参数对切削效率的影响作用。

1.3 热时效的影响

不同材料的去应力热时效的方法各种各样,文中论述所涉及的材料为2A12铝合金。而影响零件尺寸稳定性的主要因素有残余应力的大小和微观组织结构的稳定性。研究表明,2A12铝合金经过固溶时效再热时效后残余应力增大、组织错位较小、尺寸稳定性差,但是该合金经过循环处理后残余应力较小、组织细化、尺寸稳定性好[5]。由此可见,文中所用2A12铝合金在机械加工过程中可以穿插进行循环热处理以消除内应力。

2 V型大薄板零件铣削工艺路线分析

2.1 毛坯料及设计图纸要求

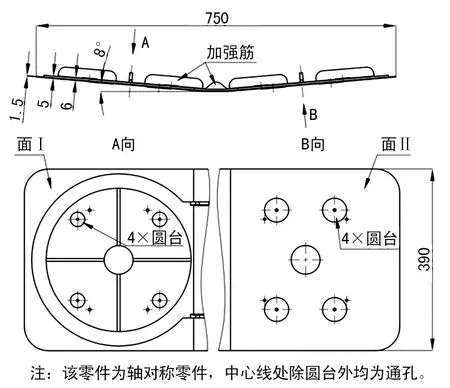

图1为典型的电子产品支座,它采用V字型开放形式,材料为2A12硬铝,外形尺寸为750×390,边沿厚度1.5,中心厚度6,毛坯料尺寸为820×420×80。该零件为典型的V型大薄板零件,具有尺寸大、薄壁部位多、材料去除率高及精度要求高的特点,采用常规的加工工艺时其大面平面度仅能达到0.8~1 mm[6],无法满足设计平面度0.1的要求。

图1 支座零件示意图

2.2 工艺方案分析

由于零件形状为V字型,为减小加工时装夹次数,此次加工采用五轴双转台机床,X轴行程为700,Y轴行程为600,Z轴行程为500,B轴行程为-120°~65°。由于X轴行程不足,加工同一面左右两端时需要两次装夹,并采用“少量多次”的加工原则。

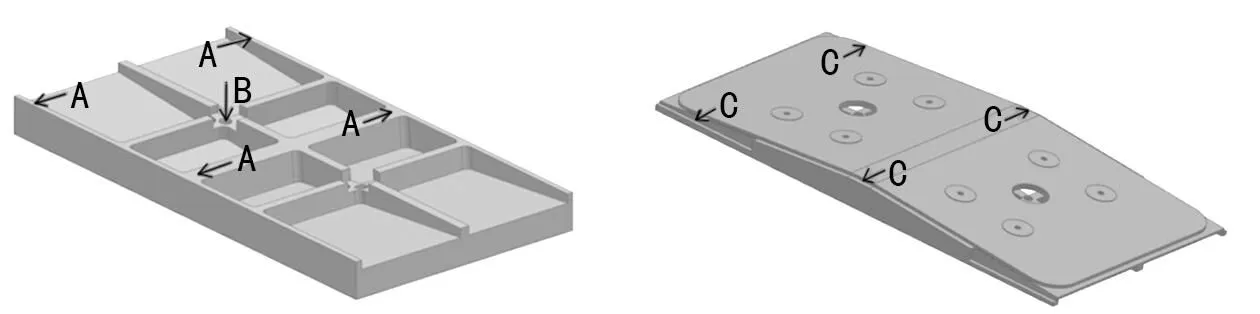

按如图2所示的方式进行粗刨。考虑到零件定位和变形,根据零件形状,首先在B位置铣通孔并铣压板位置,后续作基准使用。然后进行一次粗刨,各面预留5 mm余量,两边预留压板压紧的筋板,筋板同时起到“固定”零件加强筋作用,以防止侧筋和底面变形,A为压紧位置。

图2 粗刨零件示意图 图3 面Ⅱ加工示意图

由于粗刨材料去除率高,且内应力大,因此为了消除内应力,可以采用循环热处理的办法对零件进行热处理。

为了后续方便装夹,在粗加工工序后,一般先选择对面Ⅱ加工成型,此类薄板零件面Ⅱ这道工序分为零件正面成型和零件侧面成型。

如图3所示,首先铣出压紧位置C,使用压板压住C位置,然后使用半精加工和精加工两次加工成型,对于此类薄壁零件,半精加工一般预留0.1 mm余量[7]。精加工一端完毕后,零件不翻面,将零件旋转180°,同样铣出压紧位置C,然后使用压板压住C位置,完成面Ⅱ的中间面和另一侧的加工成型。

加工完面Ⅰ后,后续工序有两个主要点值得注意。首先,零件背面已经成为V字型,在加工时必须制作工装来保证机床主轴与面Ⅱ垂直。其次,面Ⅰ已经成型,零件精加工时边沿厚度为1.5 mm,仅靠边缘压板难以减小零件加工过程中的振动。

为了解决以上问题,制作专用工装,结构如图4所示。首先,作沉孔用于嵌入面Ⅱ圆台,沉孔内作定位销钉孔以保证零件与机床的相对位置。然后,设压紧孔三组,用于安装固定压板的双头螺柱;设工装压紧槽两处,用于固定工装在机床上的相对位置。

图4 面Ⅰ加工工装示意图

如图5所示为精加工示意图。为减少零件振动,共设压紧位置(D/E)、F、(G/H)三组,其中D、E两组压紧位置在加工1.5 mm薄面时交替使用,F在4个圆台顶部及孔加工完毕时螺栓加固零件与工装之间的相对位置使用,G 、H位置是除了加工中间面时全程使用的压紧位置,在精加工中间孔时,可与F交替使用。

图5 面Ⅰ精加工示意图

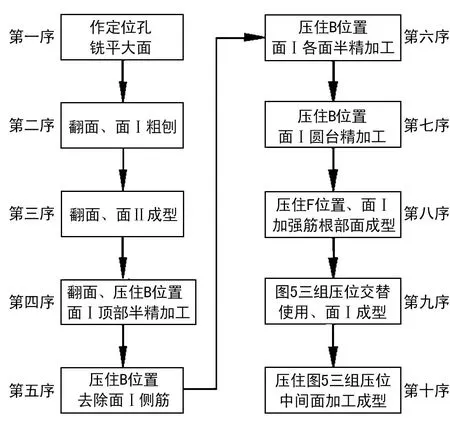

综上所述,此类零件的加工方法可以概述为如图6所示,由于零件为轴对称零件,因此加工同一面掉头过程不在加工工艺流程图中体现。

图6 加工工艺流程图

该加工工艺适用于V字型开放形式铝板且此类铝板表面上必须含有若干通孔。

3 加工过程的注意事项

3.1 零件边缘走刀轨迹优化

对于加工面Ⅱ的走刀轨迹来说,由于面Ⅱ留有较大余量且零件变形量较好控制,因此这里不在赘述。但在加工面Ⅰ时,零件边缘仅有1.5 mm厚,零件容易受各种变形因素影响,通过重复试验发现,由内向外的走刀方式所引起的变形量能较好地匹配该加工尺寸,优化后的走刀轨迹详如图7所示,且通过实践发现这种走刀方式能较好地保证零件尺寸。

图7 优化后的走刀轨迹示意图

经过重复试验发现这种V字型薄板的尺寸极容易受进给量、主轴转速和走刀方式的影响,且这种2A12大薄板边缘较合适的工艺参数为:进给量F=600、主轴转速S=3 000、刀具直径φ10,走刀路径为由内向外。

3.2 加工过程仿真

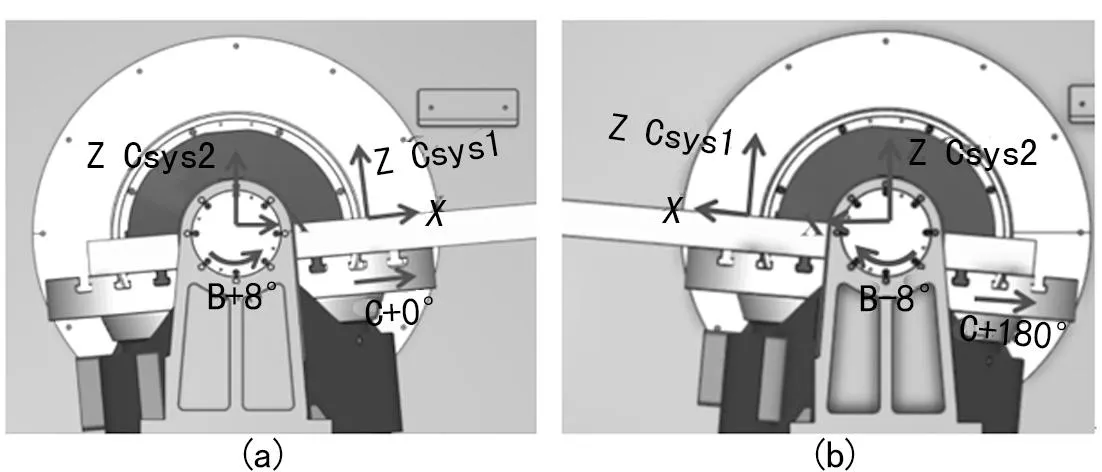

针对这种大型零件,在五轴加工时要特别注意数控程序仿真,零件在加工时编程软件的后置处理必须预先设置好。五轴机床在坐标变换的时候有两种形式,一种是第一旋转轴正向旋转求解,另一种是第一旋转轴逆向旋转求解,当第一旋转轴与预期转向相反时,第二旋转轴会转动使零件被加工平面旋转180°且与主轴垂直,如图8所示为机床运动学关系。

图8 机床运动学关系示意图

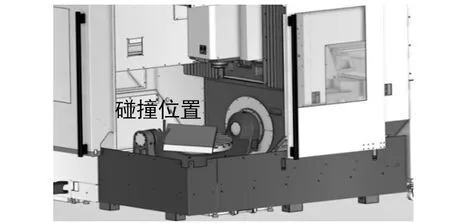

如上所述,机床空间不够时,会发生零件与机床其他部位碰撞。以ITNC530数控系统为例,调用PLANE SPATIAL语句使坐标系由Csys1到Csys2变换时,SPB与SEQ后跟的正负号必须相同,否则机床C轴旋转会引起零件与B轴碰撞,如图9所示。

图9 机床碰撞示意图

4 零件加工结果分析

该零件的关键尺寸为1.5±0.1 mm、5±0.1 mm、6±0.1 mm、8°±1°,加工完毕后尺寸如表1所列。

表1 关键尺寸实测值统计表

从零件加工结果来看,加工后的零件尺寸均能达到设计要求,但由于零件边缘较薄,铣削时振动大,1.5±0.1 mm厚处的尺寸明显偏小,但对于批产的大薄板零件而言,加工尺寸完全可以接受。

从表1中也可以看出,压紧D位置、加工E位置时,1.5±0.1 mm厚的尺寸能较好地保持,但在倒换压板后加工D位置时,D位置处加工完毕后最小厚度均小于E位置,因此,在加工完毕后需要对E与D交界位置进行抛光。

尺寸5±0.1 mm、6±0.1 mm、8°±1°这三个尺寸较好控制,这里不在赘述,综合以上加工结果来看,该加工工艺完全能够控制批产零件的尺寸,同类薄板零件可以参考该加工工艺。

5 结 语

文中针对一种V型大薄板零件的铣削加工工艺进行研究,给出了一种能较好控制此类零件变形的加工工艺,并验证了该工艺的可靠性。然后,给出了优化后的加工刀具路径,并进行了数控程序运动仿真,提出了此类大型薄壁零件在走刀方式和机床坐标变换加工过程中该注意的问题。最后,分析了加工结果中的缺陷。这对于大型板类零件批产工艺具有很高的参考价值。