无溶剂涂布复合机涂布量控制及其同步控制策略的研究*

2024-01-12黄学佳包能胜朱永盛佘锷桢

黄学佳,包能胜,朱永盛,许 鹏,佘锷桢

(1.汕头职业技术学院 机电工程系,广东 汕头 515078; 2.汕头大学 机械电子工程系,广东 汕头 515063; 3.汕头市华鹰软包装设备总厂有限公司,广东 汕头 515064)

0 引 言

目前,国内复合软包装材料的制备大多数还采用溶剂型涂布复合的形式,此技术在能源消耗、环境污染及食品安全方面面临着非常严峻的形势。随着科技的发展,无溶剂涂布复合技术问世,它以其综合效率高、制造速度快、节约溶剂和能耗、无公害污染、成本低的优势,逐渐成为涂布复合产业未来发展的必然趋势[1-3]。

受到经济、环保、社会政策和科技发展等问题的制约,目前我国的无溶剂涂布复合技术水平并不高。由于产品结构简单且生产速度较低,该技术并不能发挥其应有的功能。目前,国内对无溶剂涂布复合相关技术的研发还是以模仿国外技术、靠个人工程经验设计为主,并没有相应理论的指导。

涂布量的精准控制是无溶剂涂布复合相关技术的核心,涂布量的控制是否足够精准对产品的加工工艺影响较大,想获得优异的工艺技术就必须解决涂布设备工作时涂布量的精准控制问题。笔者以五辊式无溶剂涂布复合机为主要研究对象,对涂布量的精准控制系统进行研究分析,将涂布量的精准控制问题转化成各个电机之间的同步控制问题,并采用环形相互耦合的同步控制技术进行实现。此外,研究还涵盖了对电机工作时的转速的同步控制。

1 无溶剂涂布复合工艺流程

典型的无溶剂涂布复合设备由一放卷、小车式涂布装置、二放卷、复合部和收卷五部分构成。其主要工艺流程为:薄膜首先从一放卷机构放出,随后进入涂布装置进行涂布,薄膜干燥后再和二放卷薄膜一起进入复合机构进行复合,最后通过收卷机构收回。如图1所示。

图1 无溶剂涂布复合机工艺流程简图

2 涂布量控制方案

2.1 涂布量控制原理

无溶剂复合涂布量一般都是很少的,通常只有0.5~1.8 g/m2[4],这就要求在涂布时,胶黏剂需要均匀地分布在软包装材料的基材表面上。因此,需要使用涂布量可精准控制的涂布机械进行涂布。

文中采用五辊式作为涂布机械结构[5]。如图2所示,五辊式涂布机械由计量辊A、计量转移辊M、橡胶转移辊T、涂布辊C和压辊B构成。供胶方式是由A辊和M辊中间的液槽部进行,利用各辊的速差产生薄的涂布膜,最后涂布液转移到基材表面上。

图2 五辊式涂布装置示意图

按照原有的渡料辊涂布特点,通过涂布辊C、计量辊转移辊M和橡胶转移辊T相互之间的速差比,即可达最低定量的涂布条件[6]。

涂布量的计算公式为:

CA=f{d12,p23,p34,p45,v2/v3,v3/v4}

(1)

式中:d12是计量转移辊M与计量辊A之间的间距;p45,p34,p23依次是涂布辊与压辊、橡胶转移辊与涂布辊、计量转移辊与橡胶转移辊之间的压力;v3/v4,v2/v3依次为涂布辊、橡胶转移辊、计量转移辊相互之间的速比。在实际使用中,各辊的压力为非主要干扰因素,可以忽略简化。

要使黏合剂实现在涂布辊表面上产生胶层,就需要使计量转移辊M、橡胶转移辊T和涂布辊C具有不一样的速度,而且涂布辊C的速度要高于橡胶转移辊T和计量转移辊M的速度。一种比较可行的速比是涂布辊C:橡胶转移辊T:计量转移辊M =1∶0.25∶0.1。

当涂布量发生变化后,必须改变涂布辊C、橡胶转移辊T和计量转移辊M之间的速差比,并重新计算速比,计算公式为:

(2)

式中:i是辊间速比;i0是辊间基准速比;q是涂布量;q0是基准涂布量。

综上所述,在其他因素没有发生改变的情况下,对涂布量的精准控制可转换为各电机之间的速度比调节。因此,可通过精确调节涂布辊C、橡胶转移辊T和计量辊转移辊M相互之间的速比便可实现涂布量的精准控制。

2.2 控制方案

涂布量的控制主要是通过改变A辊和M辊之间的间隙,以及调整各辊的线速比来实现的。因此,如果需要改变材料涂布量时,只需要在操作界面上调整各辊的速比就可以迅速地进行新的生产。其基本设计方案如下。

(1) 为了更加精确地控制速度、调节各辊间的速比,计量转移辊、橡胶转移辊、涂布辊需采用单独的伺服电机进行驱动,并通过直接联接方式进行装配。辊之间需要具有较高的平稳性,以防止因电机误差导致涂布过程产生震动误差,因此辊与电机之间的联接采用弹性联轴器。

(2) 计量辊A与计量转移辊M的可调间隙为5~1 000 μm,因为间隙较小,故可通过手动调节方式加以控制。

3 电机的同步控制策略

为了精准控制涂布辊、橡胶转移辊和计量转移辊相互之间的速比,三个辊均采用单独的伺服控制系统加速度反馈方法进行速度的同步控制。

现有的同步控制一般分为主从控制技术、并行控制技术、虚拟总轴控制技术、交叉耦合控制技术以及环形耦合控制技术。

主从控制技术是将其中一个电机当成主电机,将其输出速度当作从电机的速度参考值,并通过从电机的速度对主电机的速度进行跟随。其不足之处在于:控制系统中影响从电机的干扰信号不会传递到其他电机上,各电机间的同步控制精度没有得到很好地提高,抗干扰性能有待提高。主从控制系统结构如图3所示。

图3 主从控制系统结构

并行控制技术的系统结构如图4所示,其同步控制采用一致的给定速度。并行控制技术的优势就是停止、启动时控制系统具有良好的同步特性。缺点是在控制系统工作时,如果某一个电机受到干扰,各个电机间就会出现同步偏差,同步控制的精准度较差。

图4 并行控制系统结构

虚拟总轴控制技术可以通过构建机械总轴模型得到机械总轴的功能。单元驱动器的信号可在系统信号通过总轴控制后获得。单元驱动器的信号是通过总轴控制后获得的经滤波处理后的信号,所以该信号便于单元驱动器追踪,因而可进一步改善同步特性。但是当电机负载受到扰动后,电机之间的转速和位置同步误差会增大。采用虚拟总轴策略的控制系统中,各电机的信号并不一定与输入信号一致,所以在主参考值与各个电机的实际速度之间可能出现误差[7]。

交叉耦合控制技术的控制方法是对比两个电机的速度等信息,然后求得一个差值的反馈信号,进而分别对两个电机加以补偿,从而达到优异的同步控制性能。但这个控制策略仅适合两个电机的同步控制,并且随着电机数量的增多,该控制算法的复杂性和工作量会大幅度增加[8-9]。

文中使用一个全新的同步控制方法:环形耦合控制,其控制系统结构如图5所示。

图5 环形耦合控制系统结构[11]

环形耦合控制技术是以电子耦合补偿原理为基础,结合并行控制理论的思路建立的,它不仅考虑各个电机的输出速度和给定速度之间的偏差,同时也兼顾各个电机的速度和其他电机的速度之间的偏差。因此,控制系统的启动过程跟随性与稳定性均有所改善,控制系统的抗干扰能力也可进一步增强[10]。

4 同步控制建模仿真

4.1 交流变频电机传递函数

以两个电机的同步控制为例,通过Simulink可建立仿真模型。两电机都是伺服电机,其传递函数可视为一阶模型和一个延时环节。

在变频器的速度控制状态下,异步电机组可看作为转速为n、频率为f的单变量环节。文中采用的电机的数学模型如下[11]:

(3)

式中:KMA为比例系数,可根据输入频率与输出的稳态转速比值而得到;TMA为惯性时间常数,由实验中测量而得。假设转速从零至稳态值的起动时间是tq,则TMA=tq/4。

如果考虑矢量变频器的滞后响应,可将其视为一个惯性环节:

(4)

式中:Ks是外部模拟电压和变频器输出电源频率之间的比值;Ts可通过变频器升频时长计算出来,升频时长在变频器中定义为将变频器输出电源频率由0上升至最高额定频率(100 Hz)的时间长度,若已知升频时长设为1 s,则Ts=1/4=0.25 s。

4.2 并行同步控制系统仿真

并行同步控制技术的系统仿真框图如图6所示,控制仿真曲线如图7所示。由仿真的曲线图7可以看出,在并行同步控制时,主从电机之间对各自速度的干扰信号并没有反馈,因此当在两个电机上加入两个干扰信号时,两电机的速度响应并不同步,其同步偏差较大。

图6 并行控制系统框图

图7 并行控制仿真曲线

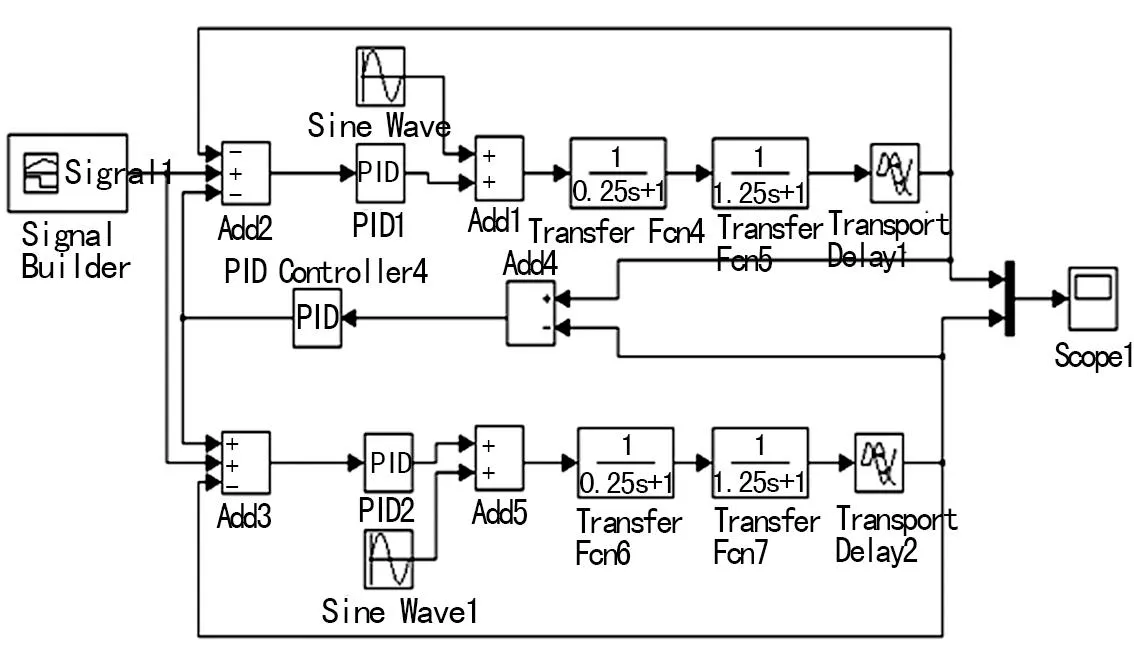

4.3 环形耦合控制系统仿真

环形耦合控制技术的系统仿真框图如图8所示,速度补偿使用PID控制器,仿真曲线如图9所示。可以发现,即使在两个电机中加入干扰信号,两电机的速度响应也依然可以保持很好的同步。

图8 环形耦合控制系统框图

图9 环形耦合控制系统框图

图10为并行控制和环形耦合控制偏差比较。从图10中可以发现,与并行同步控制系统相比,环形耦合控制系统的同步偏差较小,大概是并行控制系统的1/3。

图10 偏差比较

5 现场调试结果

根据控制系统特点构建同步控制系统的硬件平台。同步控制系统的结构组成如图11所示,该系统采用西门子PLC作为控制器,以人机界面作为上位机进行监控,并通过数据传输速度较快的Profibus DP总线作为通信方式。各驱动电机均通过西门子MM440变频器驱动。

图11 同步控制系统结构

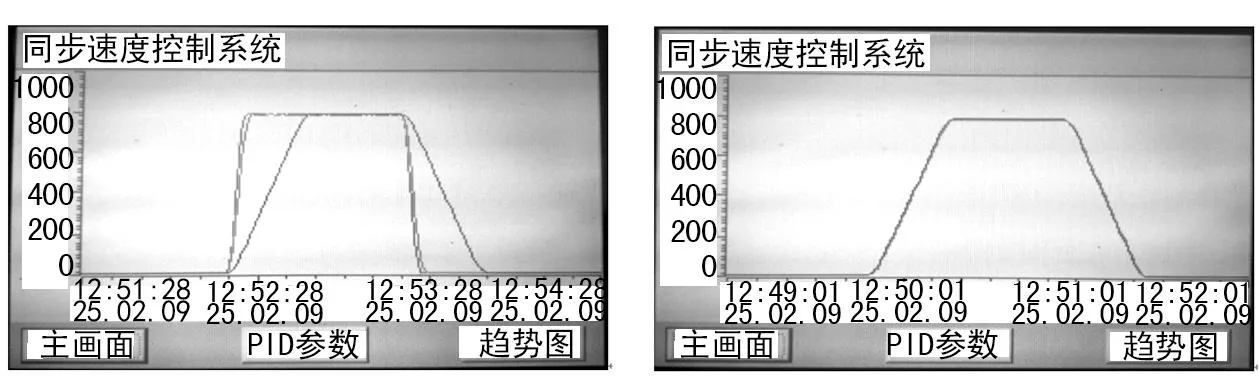

图12是并行控制系统调试结果。可以看出,因为主电机与从电机的速度响应时间并不相同,所以在启动或停止过程中主电机速度与从电机速度的偏差较大,故跟踪特性较差。图13是环形耦合控制调试结果,从图中可看出,不管在启动或停止过程,还是在平稳工作过程中,从电机的速度均可跟上主电机的速度,可以实现优异的同步控制特性。

图12 并行控制调试结果 图13 环形耦合控制调试结果

图14是主电机与从电机的速度偏差,在启动或停止过程,主电机与从电机的速度偏差是10 r/min,但在平稳工作过程(速度为800 r/min),速度偏差大概是±2 r/min,控制精度能实现0.25%。在此控制精度下,通过式(2)反推求得涂布量的控制精度,计算可知控制精度为±0.002 5 g/m2,满足机械设计要求。

图14 主电机与从电机速度偏差

此次在同步控制的理论研究过程中,研究结果是在主电机与从电机的给定速度相同的前提下得到的。但是,对涂布量的精准控制通常是通过调节各辊之间不同的速比来实现的。所以当使用同步控制策略时需要进行一些修改以适应实际情况。可以把主电机的速度与主从电机的速比相乘作为从电机的速度值,而从电机的反馈速度与主从电机的速比相除作为与主电机相对的速度值。通过这样的方式,能够在随意调整各个电机之间的速比的情况下采用环形耦合控制策略实现主电机与从电机速度的同步控制。

此外,通过同步控制系统实物调节可知,在一般的速度控制系统上,变频电机的同步控制精度便可满足一般控制要求,不用选择高精度的伺服控制装置,能够节约成本。

6 结 语

文中从五辊式涂布装置入手,通过分析研究,得出涂布量控制的本质就是电机的同步控制。研究比较了几种不同的同步控制方法的特点和应用场合,并制定了最适合于所研究系统的同步控制方案:环形耦合同步控制;并以两个电机的同步控制方式为例,分别对并行同步系统和环形耦合同步系统进行了模拟和仿真,对两种控制方法进行了分析对比;通过构建同步控制系统的硬件平台,测试了环形耦合同步控制的有效性,获得的实验结果显示所设计的方案具有优异的启动性能,高动态性能和抗干扰性能,可以实现涂布量的精准控制需求。