基于ANSYS分析的大尺寸双腹板锻焊滑轮研制*

2024-01-12糟洋,温旺

糟 洋,温 旺

(兰州兰石石油装备工程股份有限公司,甘肃 兰州 730314)

0 引 言

滑轮是一个适用范围广泛、工作过程连续、工作载荷变化频率较高、失效形式较多的零件[1]。石油钻井设备一般使用的是60 in(1 524 mm)及以下铸造、锻焊单腹板滑轮,而铸造滑轮因自身的铸造缺陷、毛坯浇铸周期、环保要求已不能很好适应新时期的需要。近些年,随着钻井技术的不断创新,人们对钻井设备的结构、性能提出了更高的要求,对大尺寸且能适应更复杂工况的滑轮的需求也越来越多。

笔者重点对大尺寸双腹板滑轮结构进行了详细介绍,借助有限元软件对滑轮各个部位受力情况进行了计算分析,通过对材料的反复工艺评定和车间焊接测试,新制定了1项合金钢锻件材料企业标准,并且成功攻克复杂焊缝形式的焊接施工、探伤检验、动平衡试验,研制出了结构和性能优越、生产周期短、能同时满足陆地和海洋双重工况的新型大尺寸双腹板滑轮,具有里程碑的意义。

1 大尺寸双腹板滑轮的基本设计

所述的大尺寸滑轮是为我国南海海域服役的中海油服旗下某海洋钻井平台所设计,其外径是72 in(1 829 mm),环境温度为-20~+40 ℃,其设计符合滑轮设计标准的温度要求[2]。

1.1 单腹板滑轮与双腹板滑轮结构形式对比

单腹板滑轮结构简单、生产工艺成熟,且已经过常年供货验证,质量能够得到保证。然而,双腹板滑轮有其独特优势,两种结构形式的滑轮对比如表1所列。

表1 单腹板滑轮与双腹板滑轮对比

相似工况下,双腹板滑轮虽然制造工艺较难,但其质量能得到有效控制。同时,双腹板结构能改善其抗侧向力的能力。

1.2 大尺寸双腹板滑轮的基本信息

此次所设计滑轮主要由轮毂、双腹板、轮缘、撑管四部分组成。轮毂选用厂标材料,屈服强度σs≥350 MPa,抗拉强度σb≥490 MPa;腹板选用Q355材料,屈服强度σs≥355 MPa,抗拉强度σb≥470 MPa;轮缘选用与轮毂相同的厂标材料,屈服强度σs≥350 MPa,抗拉强度σb≥490 MPa;撑管选用Q420材料,屈服强度σs≥420 MPa,抗拉强度σb≥520 MPa。

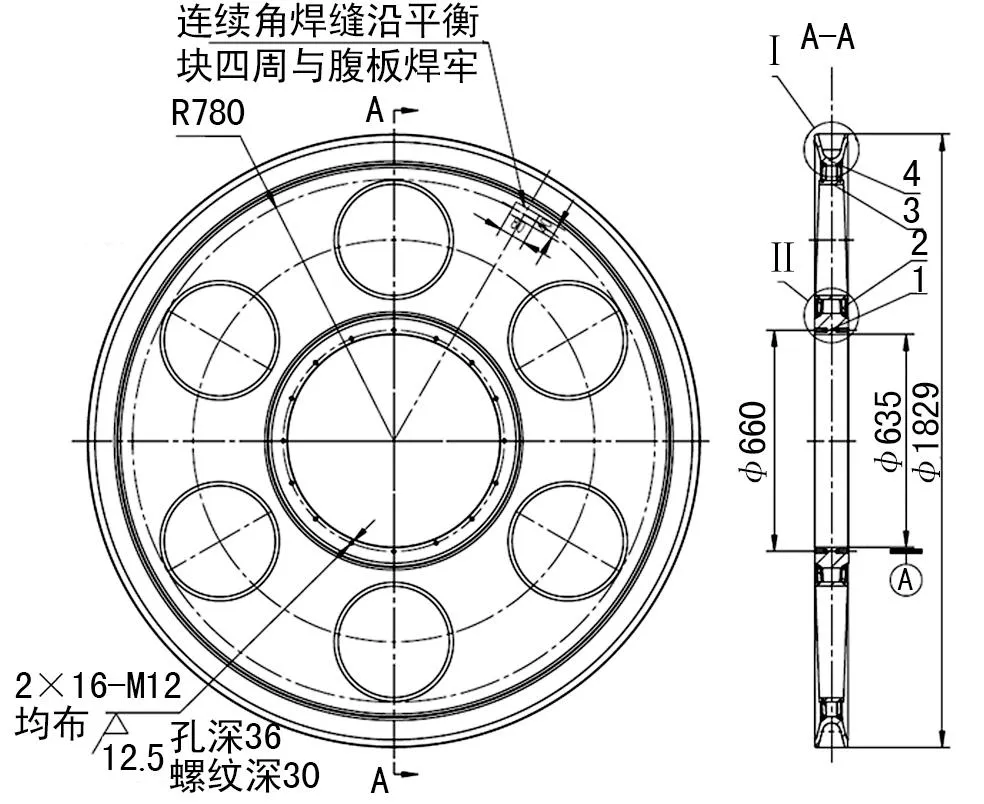

双腹板锻焊滑轮结构如图1所示,轮缘和轮毂间有双腹板,腹板有一定的锥度,锥度从滑轮轴线向边缘由大变小,腹板上开有减重孔,孔内穿有支撑管。轮缘内径和轮毂外径有台阶坡度,用于定位和承受载荷,能形成自然坡口,便于焊接。

图1 双腹板锻焊滑轮结构图1.轮毂 2.腹板 3.撑管 4.轮缘

1.3 设计安全系数

所设计滑轮用于海洋钻机,额定设计钩载是907 t,按照API Spec 8C规范要求[3],其安全系数应不小于2.25。

2 大尺寸双腹板滑轮模型建立及有限元分析

根据滑轮设计图纸,利用SolidWorks 2017软件建立滑轮的三维模型,如图2所示。

图2 滑轮三维模型图3 滑轮网格划分

此次计算选用ANSYS WorkBench 15.0通用有限元分析软件。ANSYS WorkBench 15.0与SolidWorks 2017之间有很好的兼容性,因此把上述三维模型导入ANSYS WorkBench 15.0中。对滑轮运用四面体网格进行划分,最大网格尺寸20 mm,如图3所示,共划分18 964个单元和121 275个节点。

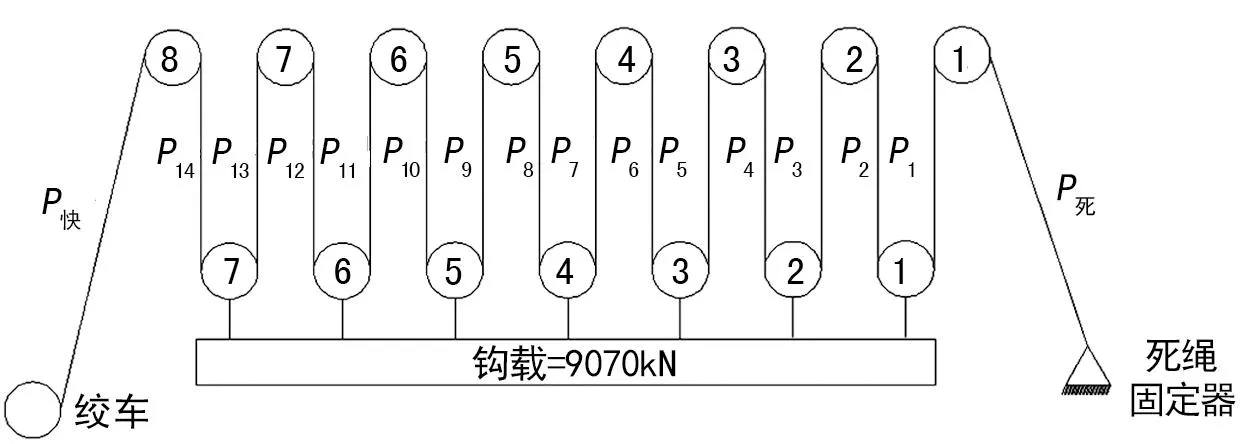

正常钻井过程中,钻机设计钩载为907 t。按照API RP 9B规范要求,滑轮是滚柱轴承式[4],故滑轮摩擦系数K=1.04,选用规范中的A类方案计算快绳拉力。滑轮绳系7×8轮系,N=14、S=14。穿绳方式如图4所示。

图4 穿绳方式

有效系数:

(1)

快绳系数:

(2)

快绳拉力:

P快=Y快×钩载=861.65 kN

(3)

游车每根钢丝绳拉力按照相等计算,因此:

(4)

式中:Y为滑轮有效系数;K为滑轮摩擦系数,K=1.04;N为支承载荷的钢丝绳根数,N=14;S为滑轮的数量,S=14;P快为快绳端拉力,kN;P死为死绳固定器端的拉力,kN。

客户要求的最大拉力是875 kN,该载荷大于最大钩载时的快绳拉力861.65 kN。因此,为了满足客户要求,在计算滑轮时使用客户要求的最大拉力,则单个滑轮的加载计算载荷是1 750 kN,加载地球重力加速度g。

考虑半潜式海洋平台的摇摆以及风力等产生的水平方向的载荷,根据滑轮的现场使用情况,平台在摇摆过程中,由于顶驱沿着导轨行走,天车滑轮和游车滑轮之间的钢丝绳始终与井架保持平行,因此钢丝绳的拉力给滑轮载荷的方向相对于滑轮保持不变。而在平台摇摆过程中天车滑轮和游车滑轮之间的钢丝绳会随着平台的摇摆产生水平惯性载荷,查阅客户提供的该海洋平台在所处海域的参数手册,平台横摇周期为12 s,摇摆幅度为2°,纵摇周期为12 s,摇摆幅度为2°,天车位于船中心位置,天车到浮箱最低处112.3 m,在19 m吃水时船舶重心竖直方向的坐标是24.45 m,因此可选天车到摇摆中心的距离是87.85 m。在正常工作时天车到游车的最大距离是70 m,钻井钢丝绳单位长度重量是11.5 kg/m,滑轮直径为1 829 mm,滑轮宽99 mm。此次计算选取船舶重心为摇摆中心。

依据CCS《海上拖航指南》2011[5]计算滑轮因平台的摇摆以及风力产生的水平载荷:

Fy=M×Ay+Fq+Fw

(5)

式中:Fy为滑轮受到的y轴方向的水平载荷,kN;M为单个滑轮对应的天车到游车钢丝绳的质量,kg;Fq为风作用力,kN;Fw为海水飞溅冲击力,kN;Ay为横向加速度,m/s2。M的计算公式为:

M=70 m×2×11.5 kg/m=1 610 kg

(6)

Fq的大小与单位面积受力系数及侧向迎风面积有关。根据滑轮侧向投影面积,按下述三种标准选取单位面积受力系数:1.0 kN/m2(无限航区和近海航区);0.85 kN/m2(沿海航区);0.70 kN/m2(遮蔽航区)。此次涉及的海洋平台为无限航区,故选取单位面积受力系数为1.0 kN/m2。

滑轮侧向迎风面积S可根据圆形面积计算得到,即:

(7)

Fq=1.0 kN/m2×S=2.63 kN

(8)

Fw仅计算距干舷甲板以上2.0 m范围内迎风受力物体,因天车不受海水飞溅冲击,故Fw=0。

Ay计算公式为:

(9)

式中:rφ为天车到摇摆中心距离,rφ=87.85 m;β为天车到摇摆中心夹角,由于天车位于船中心位置,无夹角,故β=0°;φ0为最大横摇角,φ0=2°;Tφ为摇摆周期,Tφ=12 s;g为重力加速度,g=9.81 m/s2。

将数值代入得:Ay=0.357 m/s2,Fy=3.2 kN。

同理,可计算得出:Ax=0.357 m/s2,Fx=1.145 kN。

3 计算结果分析

在进行有限元计算之前首先需添加边界条件。边界条件是给滑轮轴孔处施加位移约束。根据上述载荷加载说明,分别加载了地球重力加速度、纵向和横向的摇摆惯性加速度、钢丝绳总拉力、纵向和横向载荷,具体载荷加载和边界条件如图5所示。

图5 载荷加载及边界条件 图6 滑轮Mises应力云图

通过有限元计算,得到滑轮应力情况,如图6~10所示。

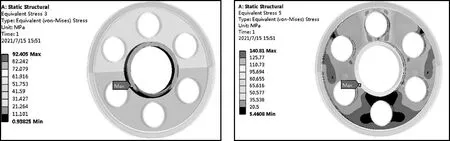

由图7可知,滑轮轮毂最大Mises应力为92.405 MPa,出现在图中Max所指位置处,滑轮轮毂的计算强度安全系数n=σs/σmax=3.788>2.25,滑轮轮毂设计强度满足API 8C规范要求。

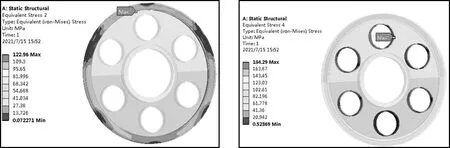

图7 轮毂Mises应力云图 图8 腹板Mises应力云图

由图8可知,滑轮腹板最大Mises应力为140.81 MPa,出现在图中Max所指位置处,滑轮腹板的计算强度安全系数n=σs/σmax=2.521>2.25,滑轮腹板设计强度满足API 8C规范要求。

由图9可知,滑轮轮缘最大Mises应力为122.96 MPa,出现在图中Max所指位置处,滑轮轮缘的计算强度安全系数n=σs/σmax=2.846>2.25,滑轮轮缘设计强度满足API 8C规范要求。

图9 轮缘Mises应力云图 图10 撑管Mises应力云图

由图10可知,滑轮撑管最大Mises应力为184.29 MPa,出现在图中Max所指位置处,滑轮撑管的计算强度安全系数n=σs/σmax=2.279>2.25,滑轮撑管设计强度满足API 8C规范要求。

经过一系列计算和优化,滑轮图纸分别报送ABS和CCS审核通过,在生产车间和工艺人员的共同努力下,滑轮最终研制成功,并取得CCS船用产品证书。图11所示为成品滑轮。

4 结 语

此文重点对72 in(1 829 mm)双腹板锻焊滑轮的结构特点进行了对比分析,利用ANSYS软件加载工况载荷和约束条件,动态模拟仿真和调整优化,图纸送审通过后在生产车间完成各工序生产并经过动平衡试验,取得了CCS船用产品认证。目前,该批滑轮正在我国南海海域某半潜式海洋钻井平台服役,使用状况良好,客户评价极高。该滑轮结构及设计方法可应用到其他尺寸的滑轮设计中,对减轻滑轮组重量、提高滑轮整体稳定性、降低维护频率有一定的参考借鉴意义。