对称平衡活塞往复压缩机有油润滑的填料函应用研究

2024-01-12张安斌钱俊峰李军武

张安斌,钱俊峰,李军武

(1.贺尔碧格(上海)公司,上海 200000;2.中国石油长庆油田长北作业分公司,陕西 榆林 719000;3.中国石油长庆油田第七采油厂,陕西 西安 710000)

1 引言

密封填料,也叫盘根,填料密封最早是以棉麻等纤维塞在泄漏通道内来阻止液体泄漏,主要用在提水机械的轴封。现在密封被广泛用在离心泵、活塞泵、往复压缩机、制冷机的往复运动轴封,以及各种阀门阀杆的旋转密封等;在各个CNG加气站、天然气集气站、天然气处理厂安装的往复压缩机,都需要安全、可靠的密封函或装置,其具有密封高压气体从活塞杆处泄漏的天然气、刮除活塞杆上的油污和将气缸与曲轴箱分隔开的作用。

2 填料函密封结构原理及作用

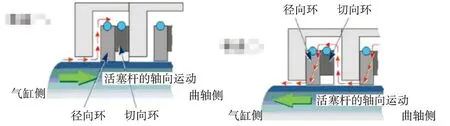

2.1 填料函安装位置

填料函安装在气缸和十字头导轨之间。它包含多个环组,密封活塞杆周围和填料盒相互之间的接触面,防止气体从气缸泄漏到导轨、曲轴箱中。

2.2 填料函结构

填料密封装在填料环槽中,通过连接螺杆将所有的填料环组串组在一起,然后用螺母把整组填料函压紧在气缸曲轴箱侧的表面,每个填料环组接触活塞杆,填料函的法兰用螺栓固定在气缸中,包含入口润滑油口和出口放空、排放口。

2.3 填料函密封工作原理

当带压介质通过活塞杆表面时,气体被多次节流,,填料与轴表面的贴合、摩擦,也类似滑动轴承,密封件需要足够的润滑,以保证密封有一定的寿命。

由于每个填料环组的密封环接触活塞杆,由此形成数个迷宫凭借这个“迷宫效应”达到密封。每套密封环固定在填料函内的一个单独的环槽中,并且可以在环槽中自由移动或“浮动”,一个软金属垫圈将填料函密封在气缸内的曲柄端盖上,压力分解环是第一个受到气缸压力的环组,之后是多个带有密封环的“单作用填料环组”,和一组双作用密封环组,这将继续降低气体压力。

气缸内气体被密封过程:泄漏的气体通过填料环组逐渐降低了气体压力,压力分解环首先分解分散降低来自气缸的气压,剩余的气体压力迫使气体沿活塞杆进入填料环组。

压力分解环将气体分解分散,从而减小对填料环组内填料密封件的冲击,泄漏的气体压力激活填料环组内的密封,活塞杆周围和下一个环组内的环密封,进一步降低气体压力,随着活塞的移动,压力的降低使气流损失最小化,随后的每个填料环减少了从填料箱流入排放孔的气体流量。

2.4 填料密封原理

填料密封环由径向密封环、切向密封环及阻流环组成,它们从高压侧到低压侧依次排列,切向密封环是防止气体沿活塞杆轴向泄漏的主要部件,它由3块弓形片组成,外圈的周向槽内安装有小弹簧圈,弹簧圈将3块弓形片箍紧,使3片抱紧活塞杆产生密封作用,为了弓形片在内圈孔径磨损后依然能抱紧活塞杆,在弓形之间留有1.5至2.5 mm的径向收缩间隙,由于收缩间隙的存在,给气体提供了延径向及轴向泄漏的途径,所以设置径向密封环。径向密封环设置在气体高压侧,由3个扇形片组成,也在外圈周向槽内安装小弹簧箍紧,可以从轴向将切向密封环的3条缝隙封住;在3片扇形之间,留有收缩间隙,使其内圈孔径磨损后能够收缩抱紧在杆上,为使切向和径向密封环的3个收缩间隙错开,在切向密封环的弓形片上固定定位销,并在径向环的扇形片上加工相应的定位孔,而阻流环除了在两侧起密封作用外,还有保护高压侧密封环的作用,所以阻流环也称为支撑环或防挤出环。

当气缸内压力被压缩时,填料密封环由于受到气体压力的作用靠近低压侧,气体从填料密封环与填料环槽之间的轴向间隙和径向环的切口间隙中进入填料的外侧,在气体的作用下形成3个密封面,分别是径向环与切向环切口错开形成密封面,切向环与活塞杆表面形成的密封面和切向环与环槽侧面形成密封面,这样就阻止了气体的泄漏,从而起到密封作用;当气缸吸气时,气体通过径向环的切口间隙部分回流进气缸,填料环槽中的气体压力逐渐下降,这样就可以保证下一个压缩过程中,填料密封环的前后建立起新的压差,使填料密封环再次形成3个密封面,起到密封作用,详见图1。

图1

3 填料密封件种类及应用

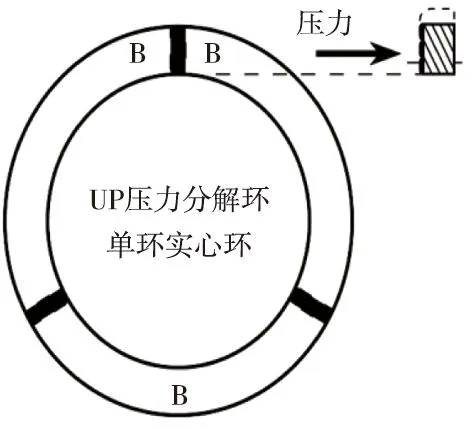

3.1 压力分解环组

压力分解环位于填料盒端盖中(即第一环槽中),目前应用中有3种压力分解环:“P”型环(图2)、“UP”型环(图3)、“P1U”型环(图4);“P”型环一般是个单环,被径向切割成3个相等的节段,用弹簧固定在一起的3个部分如分段组装时需注意方向及每段上的字母,环上的3个缺口是气流的通道,其作用是在不完全密封的情况下分解或减缓气流,是由气体压力驱动的,气体压力将环推到填料环槽内壁上,通过此密封的气体将由后面填料函中的单作用密封环组件继续减压密封,最重要的功能是在吸气冲程减慢气体回流到活塞杆,如果没有缓冲,回流回把环吹离活塞杆,导致抱紧弹簧以及填料杯损坏;“UP”环是单个实心环,其将气流分流或减速而不完全密封;“P1U”环是由两个环组成的双环组,其仅允许在一个方向上控制泄漏,并且安装在第一或第二填料杯中(最靠近活塞的位置),第一道环(压力侧)是具有单个径向切口的一件式,第二道环是实心环,其内孔比活塞杆直径更大;安装时标记字母面向气缸,这些环的切割侧必须面对气缸压力。

图2

图3

图4

3.2 单作用密封环组

单作用密封环只在一个方向上有密封作用,因此安装单作用填料环时特别要注意安装方向,使刻字标识面面对对高压力一侧(即气缸);通过压力分解环后的气体流向单作用环,然后气体流过活塞环的顶部,填料环组顶部的压力迫使它们围绕活塞杆密封,气流依次经过每一个单作用环然后被密封,最终填料函中的双作用环将密封流经最后一道单作用环的气体,这里的阶梯切向,能限制环的抱紧程度。

单作用密封环组“BT”环,其由2个环组成(图5),该双环组只能在一个方向上进行密封,第1道环(压力侧)开有径向切口,第2道环开有切向阶梯切口,两道环用销钉配合定位,确保环切口从其中一道至另一道保持错开并形成紧密的气体密封。

图5

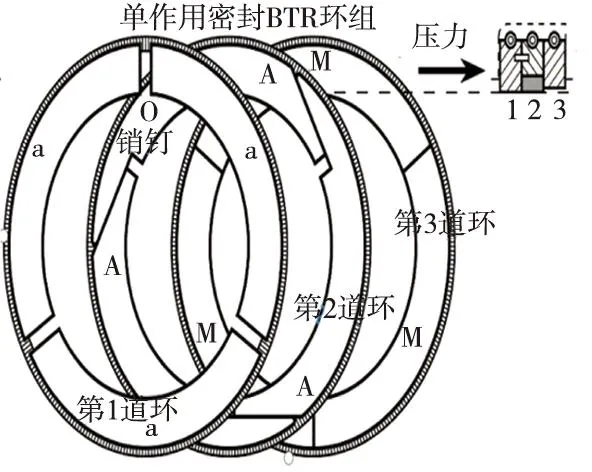

单作用密封环组“BTR”环,其由3个环组成(图6),只能在一个方向上起到密封作用:第1道环(压力侧)开有径向切口,第2道环开有切向阶梯切口,材质与第一道环相同,这两道环用销钉配合定位,确保环切口从其中一道至另一道保持错开,第3道环被称为支承环,它开有径向切口并且具有大于活塞杆直径的孔,从而使得径向接头形成紧密的气体密封,该环无需使用定位销;“BTR”环和“BT” 环的区别是在低压侧设置了第3个环,以防止挤出(支撑作用)和消除活塞杆表面产生的摩擦热。

图6

单作用密封环组“BTS”环,其由3个环组成(图7),该3环组也只能在一个方向上起到密封作用:第1道环(压力侧)开有径向切口,第2道环开有切向阶梯切口,前两道环用销钉配合定位,确保环切口从其中一道至另一道保持错开,第3道环被称为支承环,它是未切割的一件式环,在活塞杆上方有间隙,从而使得前两道环的接头形成气密密封并防止切向环被挤出。“BTR”环组与“BTS”环组的不同之处在于第3道环,“BTS”环组的第3道环是个实心环,安装时必须拆卸活塞杆与十字头锁母;安装时标记字母面向气缸。

“TR”型密封环实际上是“BTR”型密封环的变形,结合了切向环和径向环的特点,即有高压气的导入作用,又有轴向的密封作用,且由于切向环和径向环做在同一个环上,可减少一个泄漏点,另外,由于该密封只有2个环,轴向尺寸较小,当密封压力较高时,可通过增加填料函的形式,减少泄漏点。

单作用密封环组“BTU”环组,其由3个环组成(图8):该三环组只能在一个方向上起到密封作用,第1道环(压力侧)开有径向切口,第2道环开有切向阶梯切口,前两道环用销钉配合定位,确保环切口从其中一道至另一道保持错开,第3道环被称为支承环;它是未切割的一件式环(就是一个整圆圈环),在活塞杆上方具有间隙,从而使得前两道环的接头形成气密密封,在许多应用中,该未切割的环将在压力下偏转并抵靠活塞杆密封。

图8

单作用密封环组“BTUU”环组,其由4个环组成(图9):该四环组只能在一个方向上起到密封作用,第1道环(压力侧)开有径向切口,第2道环开有切向阶梯切口;这两道环用销钉配合定位,确保环切口从其中一道至另一道保持错开。第3道环和第4道环是未切割的一件式环,在活塞杆上方具有间隙,从而使得前两道环的接头形成气密密封,在安装填料应用中,该未切割的环将在压力下偏转并依靠活塞杆密封。

图9

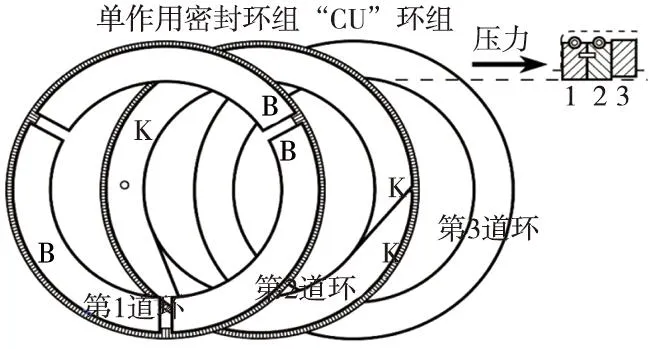

单作用密封环组“CU”环组,其由3个环组成(图10):该三环组只能在一个方向上起到密封作用,第1道环(压力侧)开有径向切口,第2道环开有切向切口;这两道环用销钉配合定位,确保环切口从其中一道至另一道保持错开。第3道环是实心支承环并且具有比活塞杆直径更大的孔径,从而使得前2道环的径向接头形成紧密的气体密封。

图10

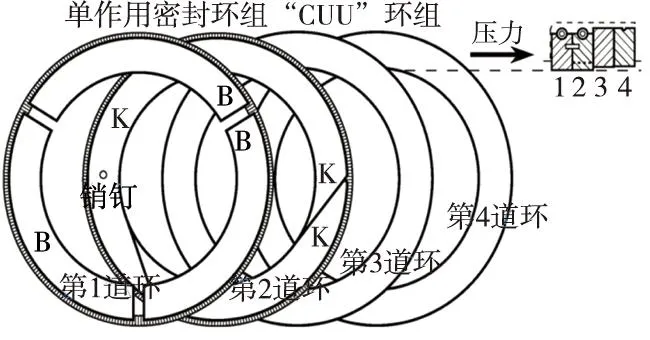

单作用密封环组“CUU”环组,其由4个环组成(图11):该四环组只能在一个方向上起到密封作用,第1道环(压力侧)开有径向切口,第2道环开有切向切口;这两道环用销钉配合定位,确保环切口从其中一道至另一道保持错开。第3道环和第4道环是实心支承环并且具有比活塞杆直径更大的孔,从而使得前两道环的径向接头形成紧密的气体密封。

图11

单作用密封环组“STU”环组,其由3个环组成(图12):该三环组只能在一个方向上起到密封作用,第1道环(压力侧)为实心环,在压力侧上具有径向凹槽,第2道环开有切向切口,第3道环为整体构造。

图12

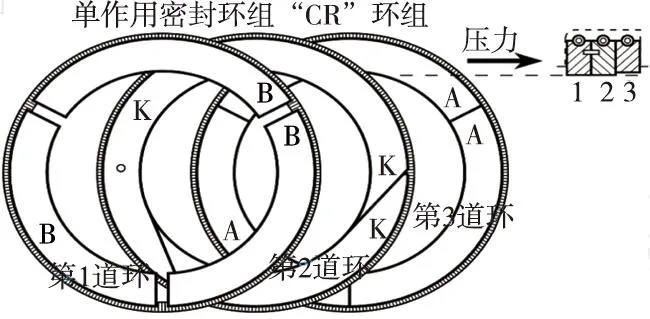

单作用密封环组“CR”环组,其由3个环组成(图13):该三环组只能在一个方向上起到密封作用,第1道环(压力侧)开有径向切口,第2道环开有切向切口,这两道环用销钉配合定位,确保环切口从其中一道至另一道保持错开,第3道环被称为支承环,它开有径向切口并且具有比活塞杆直径更大的孔,从而使得径向接头形成紧密的气体密封。

图13

3.3 双作用密封环组

双作用环组是填料函中的最终密封环,用于将气体流导入填料放空孔和排放口,并防止隔离件中的空气或气体被吸入填料;在排气冲程中,剩余的气体压力迫使密封圈反作用于填料函盖和活塞杆,这可防止气体流入十字头导轨或中体。安装填料杯时,刻字标识面必须朝向高压气体压力一侧,并且必须在填料杯中居中。

双作用密封环组“BD”环,其由2个环组成(图14):该双环组开有切向阶梯切口,这2道环用销钉配合定位,确保环切口从其中一道至另一道保持错开,此双作用环组可在任一方向上(即2个方向)都可以起到密封作用,用在工作压力接近大气压的环槽内,可防止空气进入气缸,安装时标记字母面向气缸。

图14

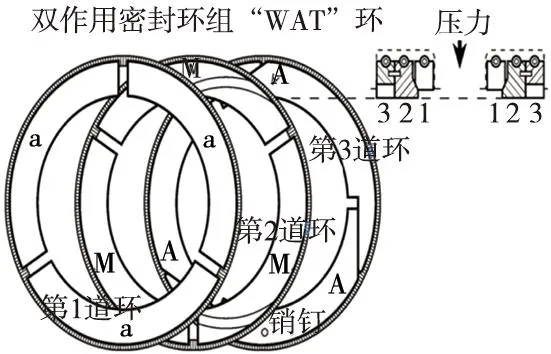

双作用密封环组“WAT”环,其由3个环组成(图15):在该3环 PTFE 组中,前2道环(压力侧)开有径向切口;第3道环开有切向阶梯切口,后2道环用销钉配合定位,确保环切口从其中一道至另一道保持错开,第1道环与中间环一起构成一个楔形,它可以克服活塞杆摩擦力、保持环组在活塞杆向任一方向运动期间均贴紧2个盒体内面,此类环起初用于低压机组,在向填料盒内组装时,WAT 环需要调节对中。

图15

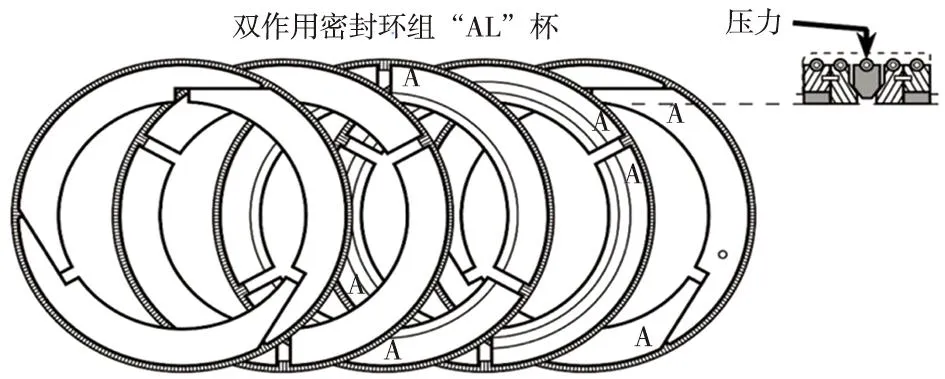

双作用密封环组“AL”环,其由5个环组成(图16):该5道环 PTFE 组的作用类似于双端部“WAT”环组,在填料函中安装AL环时,安装时环组不分方向,但需要调节对中。

图16

3.4 刮油环组

刮油环通过清洁活塞杆上的油来防止曲轴箱油进入填料函、中体和气缸,防止填料函被多余的油淹没,并防止填料函内润滑油受到污染。刮油填料最主要的目标是将润滑油保持在隔板的一侧,除了用刮油环将活塞杆上的液体挂掉,多数刮油填料也会用密封圈来阻挡脉动气流流过填料。最简单的刮油填料配置是用一片环完成刮油和密封。

基本刮油填料包含2道凹槽,这种配置在很多场合应用。在需要双向刮油的情况,即要防止其它液体进入曲轴箱,也要防止油泄漏。

无论使用何种配置,刮油填料的效果主要依赖与环的安装,环-杆载荷,及间隙。

刮油环组“RTV”环,其由3个环组成(图17):该三环组用销钉配合定位,确保端间隙从其中一道环至另一道环保持错开,第1道环(朝向油侧)的材质为 PEEK,采用切向阶梯切口来实现径向排放,中心环的材质也为 PEEK,径向切割出轴向装载的内径凹槽和径向孔,第3道环的材质为 PTFE,开有切向阶梯切口。

图17

刮油环组“3RWS”,其由3个环组成(图18):“3RWS”是最基本最常见的刮油环组合,它唯一作用就是刮活塞杆,排除液体,是一种常用的刮油环组件,3代表3个“RWS” 环一起用于一个单独的刮油器壳体中,该组中的三道环都开有径向切口并用销钉配合定位,确保环的切口相互保持错开,从而防止曲轴箱的油进入填料和气缸,装配时空白面朝向油(曲轴箱)并且有槽的一侧朝向压力填料。

图18

4 填料函应用选型

填料函根据气缸压缩气体压力等级、不同填料函的安全运行温度要求、气体介质危险性选择不同规格的填料函,填料函的关键考虑因素是填料函的标称压降、排热率和冷却剂变量。例如以下分类:

4.1 根据压缩气体压力等级

根据压缩气体压力等级填料函中填料环组数量不同,有关资料推荐如下:见表1,当气缸压力大于2000 psi时,填料函中填料数量选5至7道密封环组;当气缸压力大于800 psi而小于2000 psi时,填料函中填料数量选4至6道密封环组;当气缸压力大于300 psi而小于800 psi时,填料函中填料数量选3至5道密封环组;当气缸压力小于300 psi时,填料函中填料数量选2至4道密封环组。

表1

4.2 根据承受的高压力和高温度

根据预测填料函的承受的高压力和高温度选择水冷填料,通常的填料函都没有水冷系统,如预测填料承受的高压力和高温度选择水冷填料函,水冷填料需要仔细测算冷却液进口温度、冷却液类型和流速。

4.3 根据润滑油的要求

根据压缩机气体介质安全性对润滑油要求,选择无油润滑填料和有油润滑填料,例如氢气活塞压缩机选择无油润滑填料,由于此填料制造技术难度高、造价昂贵,维修成本高,一般机型不选用,本论文不对无油润滑填料阐述。

4.4 根据隔离室数量填料函结构不同

由于没有单独的隔室,压力填料函和刮油环组是一个总成,多见于早期美国CAMERON公司制造的压缩机CFA34、RAM52系列机型,美国ARIEL公司制造的JGM:N:P:Q,JG:A 和JGR:J 系列机型。

配置了一个长体十字头导轨和一个短隔离室,压力填料函和刮油环组分别安装,多见于早期美国CAMERON公司制造的压缩机DPC2803:04系列,CFA34、RAM52、MH6系列机型,美国ARIEL公司制造的JGH:E:K:T 系列机型。

一个隔墙在填料盒法兰处将隔离室隔开,形成两个腔室,压力填料函和刮油环组分别安装,这样可以将填料函泄漏的气体和活塞杆处泄漏的气体可以分别放空,多见于美国GE公司制造RAM52、CFR52系列机型。

一个长的2个隔离导轨有2个中体隔离室,由中间密封套(带密封环)隔开,位于2个隔室之间的中间隔板中;需要净化系统的酸性气体应用或者对安全系数要求比较高的场所采用这种十字头导向装置,在所有带可分离式十字头导轨的机身型号上,长两室十字头导轨都是可选的。

5 填料函拆卸维修安装注意事项

(1)拆卸填料函时,先断开所有润滑油接管,检查润滑油路与填料法兰之间的接管中没有碎屑。

(2)拆下用于将压力填料压盖法兰固定到气缸曲柄端的螺母,通常不拆下螺柱上的小螺母,因为它将填料盒保持在一起以作为总成拆卸,然而,有些填料过大而无法穿过隔离室或十字头导轨,因此必须拆下小螺母和填料法兰,对于某些更长、更高压力等级的填料盒,滚花螺母将剩余填料环槽保持在一起以辅助安装和拆卸,需将压力填料函放置在一个干净的平台上拆卸,保持凸出端即气缸端朝下。

(3)填料环槽具有标记以标识装配顺序,最靠近气缸的填料环槽标记为 1 号或用记号笔做以标识。

(4)长连接双头螺栓将压力填料保持在一起,双头螺栓孔不均匀地间隔,以防止环槽里的密封环堆叠错位,拆下螺母并散开压力填料,要检查环的磨损情况。

(5)在底端填料1 号环槽,使用尖锐锥子橇松软金属垫圈或片,切勿刮伤垫片凹槽侧面。

6 填料函安装注意事项

为确保压缩机正常工作,必须将填料函正确安装到气缸曲柄端盖中,在安装过程中,填料函必须位于活塞杆的中心,以确保活塞杆周围的环完全密封,有个小技巧,如是整体安装填料函,先紧固十字头锁母后,再正确扭矩扳手拧紧填料法兰螺母,填料端面压变形软头垫圈,迫使杯彼此密封,由于楔形磨损,锥形活塞杆或者光洁度不足的活塞杆会破坏填料环在活塞杆周围的密封能力,会快速衰减填料环寿命,会导致气体泄漏量增加;主要事项如下:

(1)重新装配之前,应彻底清洗所有零件,注意不要清楚环槽标识。

(2)活塞杆填料环密封的填料杯体背面必须光滑和平整,如果填料杯或内槽有凹陷或出现锥度,则重新打磨或磨平。

(3)在1号环槽背面涂抹润滑脂,然后放入软性垫圈,可以防止填料函装配过程中意外掉落。

(4)仅允许使用与强制注油润滑系统使用的同种润滑油涂抹密封环。

(5)确保连接双头螺栓完全旋入底端填料杯中。

(6)检查所有零件是否有异常裂纹或毛刺,以免干扰活塞杆环在填料杯中的自由浮动。 特别小心由柔软材料(诸如青铜或 PTFE)制成的活塞杆环。

(7)将装配好的环和环槽(注意装配标记)置于活塞杆上,检查端面对缝间隙,如搭口对接或接近对接,则应该更换重新检查填料环和环槽。

(8)活塞杆填料环正确朝向压力侧,所有活塞杆环节段都有字母标示,注意方向。

(9)拧紧连接双头螺栓螺母之前,将检查WAT环和AL环对准中间位置。

(10)安装连接双头螺栓螺母并紧固至恰当的扭矩。

(11)磨合润滑速率是正常速率的约2倍,或者是正常周期时间的一半,磨合时间一般200 h。

7 填料失效引起泄漏的因素

(1)密封环安装顺序错误。

(2)密封环轴向间隙不足,运行中温度升高,密封环轴向膨胀,在填料函中卡住,导致密封失效。填料标准要求:填料环在填料环槽中的轴向间隙不得小于0.25~0.30 mm,如果小于就对环进行研磨,同时研磨过程中要保证两端面是否平行。

(3)填料密封环表面抛光不理想,密封环的内径与活塞杆贴合度不佳,导致泄漏。

(4)填料函与活塞杆的对中不佳,检查活塞杆垂直跳动不能超过0.05 mm,水平跳动不能超过0.025 mm。

(5)注油量因素,填料运行时如果注油量不足导致润滑不良,填料环磨损较快,注油量太多会造成磨损的填料和润滑油形成油泥,导致润滑情况恶化。

(6)冷却不良,有冷却水系统的填料函,如果冷却水不通畅会导致填料高温而快速磨损。

(7)漏气放空系统是否通畅,如果填料放空系统憋压会导致泄漏介质反串。

(8)填料函法兰螺母扭矩不足。

8 刮油环故障排查

如机组曲轴箱润滑油消耗量大,机组运行时拆开中体边盖检查刮油环一侧出油情况,对导致故障的原因分析如下:

外在原因:

(1)机组曲轴箱憋压,曲轴箱内热气从刮油环处泄漏,携带润滑油泄漏;需检查曲轴箱压力,如呼吸帽是否畅通。

(2)检查活塞杆光洁度是否标准。

(3)检查刮油环环槽的回流孔是否堵塞或者足够大。

(4)检查刮油环是否可以在环槽中自由浮动。

内在原因:

(1)检查刮油环的侧间隙,标准的3RWS环刮油环侧间隙数值在0.15~0.19 mm之间。

(2)其它都正常,可能就需要更换更适合的环组设置或材料。

9 填料环升级改造成功案例分享

2011年初,西南一家大型能源公司启动了一项计划,以在其3个站点中使用往复压缩机作为测试案例,为减少从填料排放的气体。在研究了市场上可用的填料,该公司使用了低排放活塞杆状密封环(也称为实心环技术)。

其主要改进点:

(1)每个环都依次密封,减少了活塞杆上的摩擦热负荷,这样提高密封效果,并减少长时间运行时的磨损,延长了运转时间并降低了维护成本,与传统环相比,活塞杆温度降低了38 ℃。

(2)获得专利的无间隙设计消除了泄漏路径,可最大程度地减少往复压缩机的主要气体泄漏,更有效地密封并减少了可测量极限以下的逸散排放。

(3)在每个环组中,环根据压力顺序密封,从而最大程度地减少了在任何一次与杆接触的环的数量,并限制了任何单个环的接触时间。

(4)第一组密封圈完成了大部分密封,减少了施加到后续密封圈上的压力并消除了磨损。

在现场天然气集气站增压的2台Ariel JGT/4压缩机上安装了带有低排放杆环的填料函;在运行1000 h后,测量结果确认排气孔泄漏为零。3000 h后的另一次测量产生了相同的结果。

能源公司随后在其它3个压缩机集气站扩大了该技术的使用范围,并继续监控长期性能;两年半之后,能源公司授权对性能进行广泛评估:在3个压缩机站进行了填料中体放空排气流量测量,所有这些站均安装在Ariel JGT/4压缩机;在所测量的18台机组(72个填料函)中,只有6个填料函的排放泄漏到1.0 scfm以上,大多数填料函的泄漏排放仍保持在零或接近零。

为了实现零泄漏或极低的泄漏,低排放杆环技术不仅使能源公司能够积极主动地实现排放合规性,而且还可以通过延长机器正常运行时间,增加生产量,减少劳动量和减少维护成本。

10 填料环升级改造:动、静态时都可以密封

往复压缩机填料密封环是一种“动”密封环,即只有在压缩机工作时才起密封作用,在停机或其他情况下不能起到密封作用,传统的密封环在机组停机时,从而气缸内高压气体从填料函组件中逸出,不能保压;为解决此问题,开发出一个专利产品:Static-Pac密封件。

特殊设计点:

(1)停机时会激活Static-Pac组件,将唇形密封件紧紧地机械楔紧在活塞杆上。柔性聚合物密封件与杆的圆周相符,并锁定在高压气体中。

(2)在压缩机启动过程中释放激活压力时,Static-Pac密封垫会抬起杆表面,以允许杆自由运动。

Static-Pac密封件可加装到大多数气体压缩机填料函组件中,可以适应各种压缩机工作条件。只需要替换了杆填料函低压侧的一个或两个环槽密封环组件。

11 结语

填料函是往复压缩机的关键部件,其对压缩机的安全、稳定运行有至关重要保障,学习掌握填料函的密封原理、结构、装配注意事项,才能保证机组设备维护保养的质量标准。