薄煤层综采工作面坚硬顶板控制技术探析

2024-01-12付永升

付永升

(晋城市应急救援救护队,山西晋城 048000)

井下采矿是我国煤炭生产中的主要采掘形式,对其顶板状况进行分析,并对其进行合理的控制,是降低顶板事故发生、保证安全高效生产的重要措施。综采工作面顶板大部分采用完全垮塌方法,但在顶板强度高,完整性好,煤层厚度小的情况下,很可能在采空区后面出现大面积悬顶。造成一次崩塌区域大,来压强烈,特别是初期采煤阶段,容易引发矿井的压力灾害。从多年的实践来看,对硬顶进行提早降压,能有效地减缓矿井坍塌,并在某种程度上减轻了煤矿的压力,从而达到预防和控制煤矿灾害的目的。本文以晋能装备制造集团某煤矿94316综采工作面硬顶板为例,对不同工作面的顶板进行了比较和分析,选择了适宜的预裂工艺,为了减小工作面的悬顶面积,减小来压台阶间距,削弱顶板各部位的完整性。为了确保矿井的安全生产,必须加强对顶板的控制。

1 地质条件

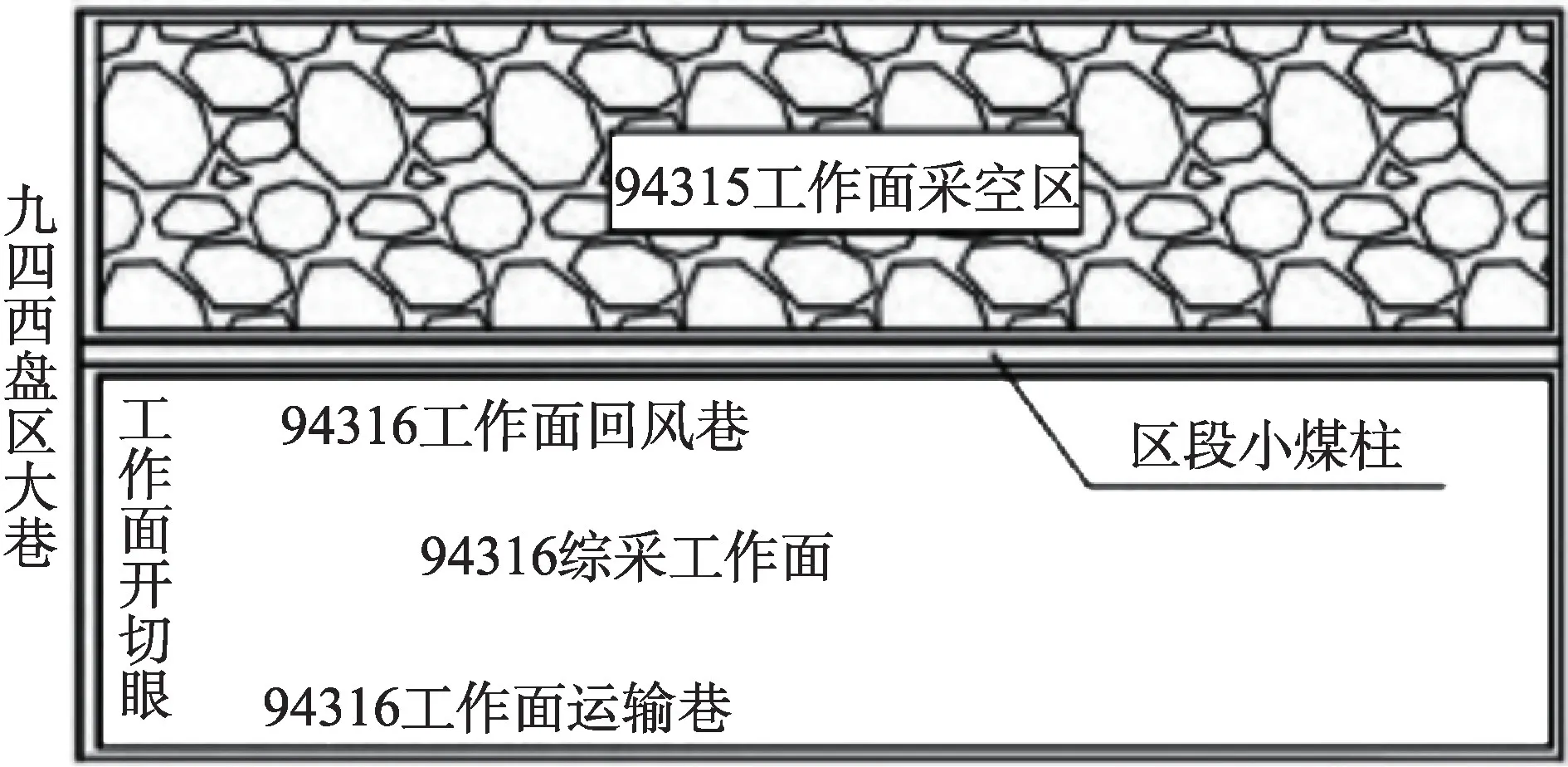

晋能控股装备制造集团某矿94316 综采工作面东为九四西盘区大巷、94315工作面位于当前回采面的南侧,目前已经开采,东西均为实体煤,上部3号煤为该矿2306、2307工作面采空区及其煤柱,如图1所示。直接顶的主要成分为致密粉砂岩,节理的发育程度较低;基本顶的主要成分为石英,结构为致密细砂岩,普氏硬度指数为6,为硬性岩层。94315 工作面的倾斜长度为133.5m,纵向长度1540m,矿床的整体结构分布较为稳定,变化的范围较小[1]。该工作面机械化程度较高,采用了下落煤、装煤、刮板输送机装煤,采用油管支护工作面的顶板,采用全崩塌方法进行顶煤的开采。

图1 94316综采工作面位置示意图

2 坚硬顶板控制技术

国内外关于硬顶板采空区的悬吊问题已有很多的研究与实践。硬顶板预裂技术是目前应用最广泛的一种方法,即深孔预裂技术和深孔顶板定向水压致裂技术。两种硬顶板的退化有其应用的条件及存在的缺陷,通过对其退化机制及岩石特性的综合考虑,采取高效的、有针对性的防治方案,是解决悬吊问题的关键。

2.1 深孔预裂爆破劣化技术机理

硬顶板深孔预裂爆破技术的失效机理,是指在确定了下段应力集中区域后,利用钻孔装药,解决了影响矿压显现强度的问题。该方法通过爆炸所产生的高强度瞬间加载,并通过高温、高压、高速气体的撞击和热交换而形成的弹性张拉等方式,实现了硬顶板的弱化。在爆炸后,沿裂隙方向的岩体将得到均等的压力,而在预先确定的裂缝方向上,岩石会承受较大的瞬间拉力,而岩石自身又具有明显的拉伸不受压力特性。在爆破孔洞附近,从内部到外部依次出现了极度破碎区、裂隙发育区、地震偏移区,这些区域的储能和迁移都会使顶板岩石产生削弱破坏。另外,由于邻近爆破孔间裂缝的存在,造成了顶板结构的破坏,同时,由于受结构的力学作用,顶板的自重也受到了影响[2]。在预开裂方向上,出现了一次弯曲断裂,使两侧煤块的挤压和支承作用减小,从而使坚硬顶板得到合理的控制,从而使顶板出现大面积崩塌,从而达到煤矿安全生产的目的。

2.2 定向水压致裂劣化技术机理

解决煤矿上部硬顶板不易塌陷的另一种重要方法是采用深孔顶板的方向水压力破坏,通过压力作用改变岩石的构造和物理、化学性能,减少了顶板的整体稳定性,达到了采区硬化顶板劣化的目的。深孔顶板定向水压裂变技术是将高压水注入井中,在压力大于极限应力的情况下,井壁附近会出现裂缝。地下岩石中含有丰富的粘土矿物,一旦遇到水就容易发生膨胀,而高压水流会通过井壁裂缝不断渗入,从而导致岩石的粘结力降低,强度降低。而在高水压的影响下,裂隙内的岩体颗粒持续摩擦以及在较低的应力状态下的应力分布不均,使裂缝进一步扩大。在连续的高压注水下,邻近压裂裂缝继续向下扩展,等到裂缝贯通后,会导致泵压力的增长停止,从而导致顶板的稳定性下降。

2.3 坚硬顶板控制技术对比分析

两种不同类型的煤矿开采工作面硬化顶板的技术都有各自的优势和不足,其中,方向预裂技术施工操作简单,预裂效果好,材料成本低,而且由于方向爆炸引起的集中张应力,使得顶板岩体具有较好的破裂效果。同时,利用聚能管道的防护效应,可以有效地防止爆炸对周围岩石产生强烈的冲击。然而,深孔预裂法的降压技术还存在着较多的技术障碍,例如填充的时间较长、炮泥容易堵塞管道,CO 的浓度容易超标。并且残炮、拒炮等处理的难度较大,如果出现故障,将给矿井的安全、有效的管理带来极大的压力。另外,在特定时间内,火工产品不能按时供给也是影响方向爆炸前裂缝切缝技术的一个重要限制因素。

采用水对岩石进行多次削弱,具有施工简单、成本低、绿色环保、对采矿产生的负面效应小等特点。在高水压力和渗流条件下,岩石的总体构造与物理、化学性能发生变化,顶板裂孔的发育速度会加快,直至裂孔贯通,从而会破坏顶板的整体性,实现了硬顶面的退化,具有较好的实用性和应用价值。

3 现场应用

3.1 定向水压致裂劣化技术应用

经以上比较和分析,在94316 综放工作面中,应用了定向液压压裂技术,防止了矿井因大块崩塌而造成的煤矿安全生产事故。在不受超前开采应力作用的情况下,必须依据矿山应力的大小、方向、厚度和长度等因素进行劣化参数的确定,同时对上覆岩的成分进行分析,并将其与顶板的构造、岩石性质相联系,制定了一种用于指导水力致裂的技术方案。具体技术参数如下:

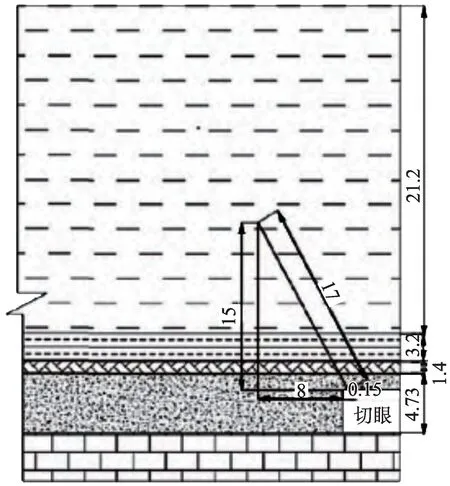

(1)水压致裂钻孔布置原则。在剖面上设置了一组定向水压裂孔,其井距设置为15m,井长15m,纵向15m,该孔与垂直方向的角度为30°。从工作面的帮部0.5m处开始进行定向水压力打孔,见图2。该矿94316综放工作面129.3m,在井下设置了9个压裂孔。

图2 定向水压致裂钻孔布置图(单位:m)

(2)具体参数与施工工艺。对94316工作面进行详尽的研究,得出了井下水压作用下的压力在35~65MPa之间,注水时间在10~30min 之间。根据室内试验和现场实际情况的反馈,提出了一种水压裂缝的施工技术:①设备的装配,将注水管与封孔机相连,在进行密封测试后,将其推进到预先确定的液压破裂部位。②检验油压油井的保压状况,保证油井在规定的工作压力下仍能正常工作。③做好警示标志,在井口25m 处设立警示标志,并在压裂过程中20m 以内不允许任何人进出,作业人员要做好安全保护工作,并在20m开外进行相应的作业[3]。④启动液压致裂机,开启高压泵,慢慢增压,并仔细检查压力表。在预压裂缝发生断裂、并且压力数值在短时间内发生了快速的下降,则需要采取措施减缓压力的下降,促进节理裂隙的进一步扩大和发展。⑤终止液压致裂,关掉高压泵,打孔装置卸压,并确保仪表的外部完好。

(3)定向水压致裂施工情况。94316综采工作面共设置了9个水力破裂孔,通过现场实践可知,得出了注水时间为1~27min,最大压力为36~55MPa,稳定水压为20~42MPa。硬顶板的定向水压力导致的裂缝破坏在表1中显示。

通过对94316 综放工作面2、4、6、8 井的定向水压裂效应的观察,在12~16m 的区间内,水压作用能在最大程度上影响裂缝的发展,在该区域内,裂缝的发育程度较高,有利于顶板的劣化,采用定向水压法对裂缝的处理是有效的。

3.2 顶板劣化效果分析

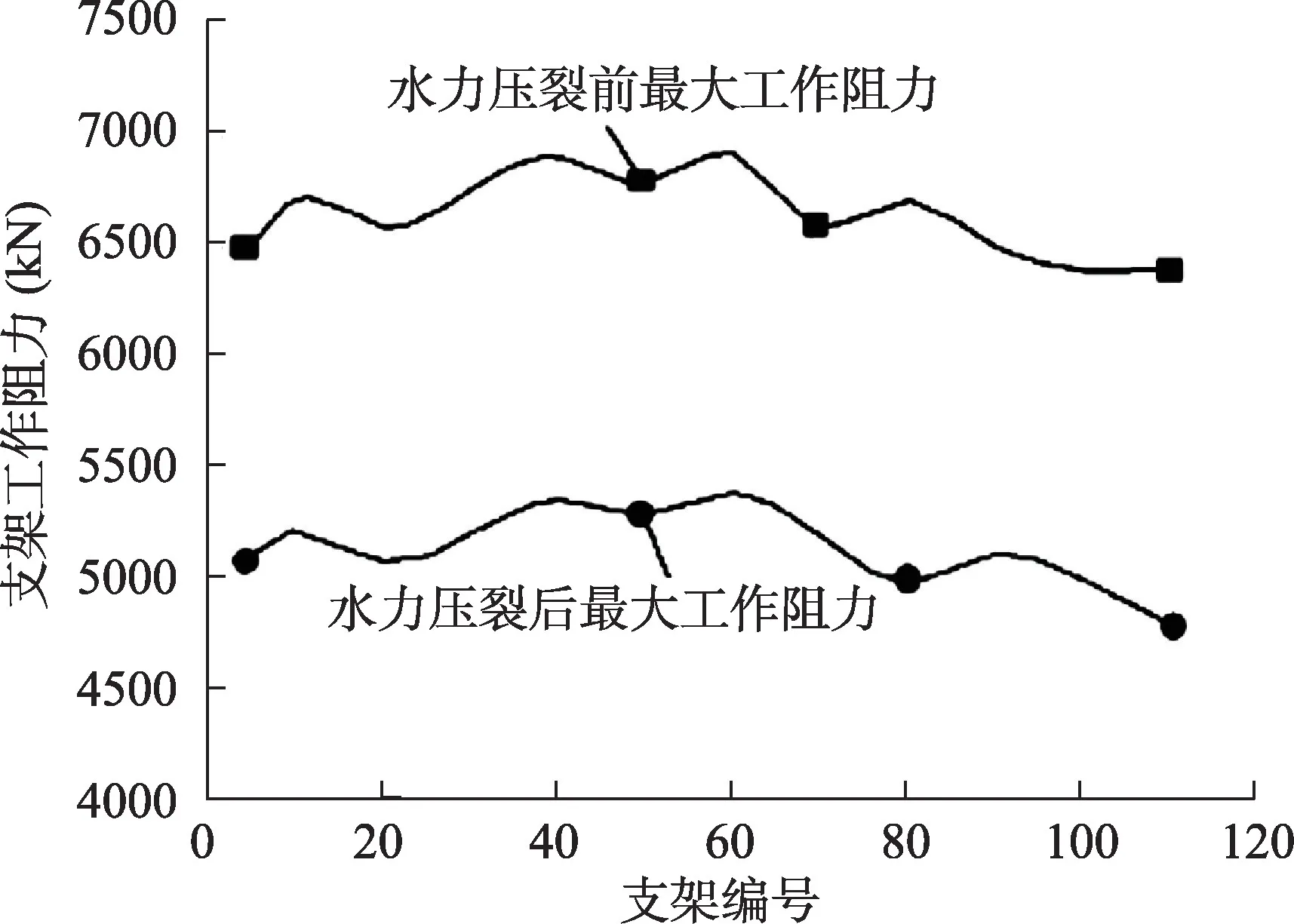

在94316 综放工作面开发早期采用了定向水压力破碎工艺,解决了硬顶难以塌陷、大面积崩塌等难题,并阻断了顶的压力传导途径,达到了对薄煤层工作面硬化顶的有效调控。利用观察和记录了井下油管在井下受水压力作用下的工作压力(见图3),并对其影响进行了研究[4]。

图3 水压致裂前后支架工作阻力

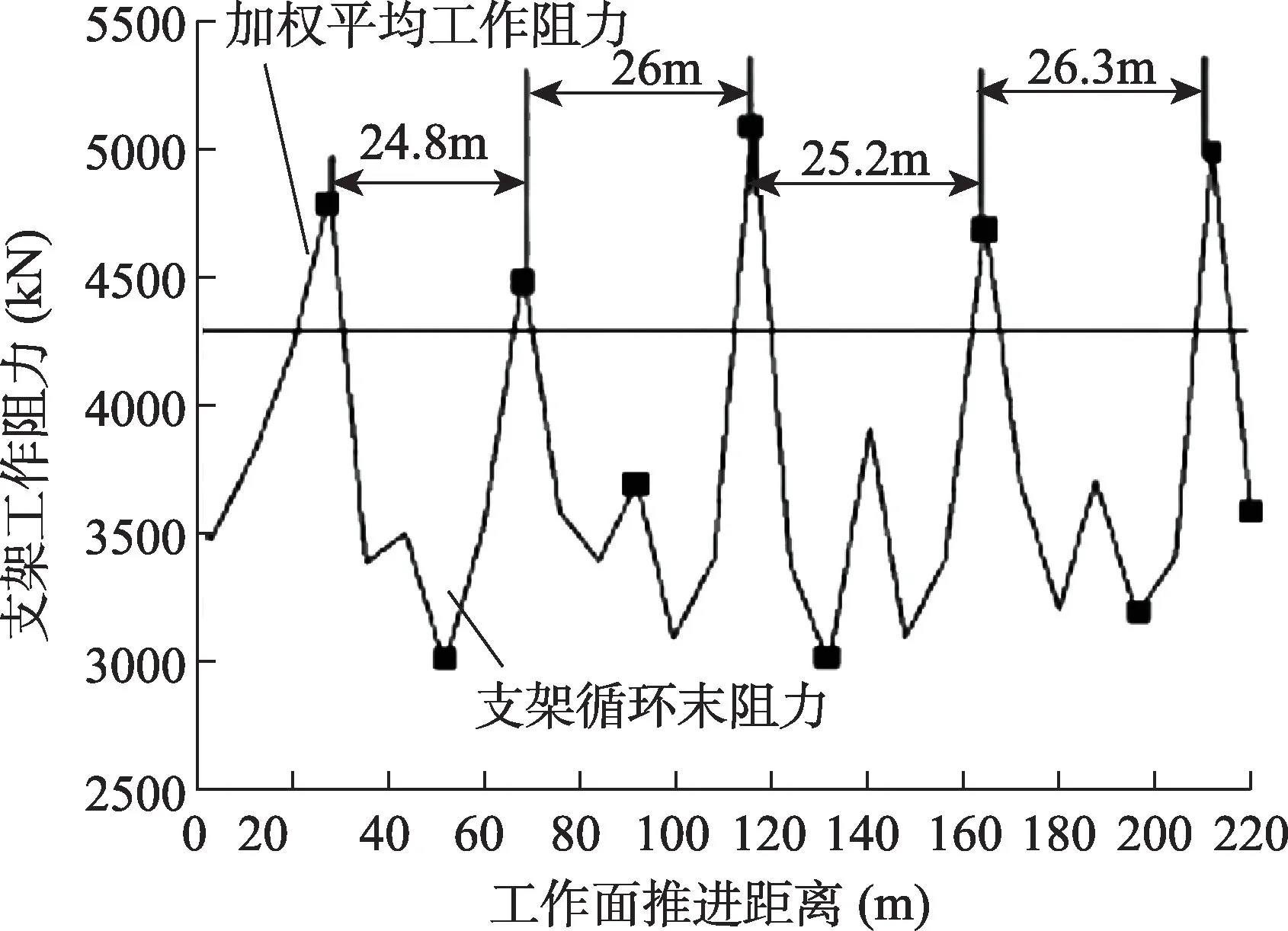

从图3 可以看出,在进行水压破裂之前,最大工作压力为6900kN,液压托架有压顶危险,超过了支撑的工作负荷,并且大多数支撑的工作阻力都超过了6500kN。采用水压裂法,经过一个循环的顶板劣化,测得工作阻力的最大值为5400kN,下降21.7%,同时工作面所有支架工作状态都未受到影响,工作阻力的安全余量也比较大[5]。另外,从图4可以看出,顶板退化在降低顶板来压步长方面具有明显的效果,减少为原来的56.4%。

图4 顶板劣化后支架工作阻力

4 结语

通过对94316工作面硬顶岩石特性的分析和判别,分别对两种不同的方法对顶板进行预裂,并对试验的结果进行了对比,结果表明深孔顶板定向液压致裂技术在劣化顶板上具有更好的效果。根据采场区的压力及吊顶条件,同时对水压致裂技术方案和具体的实施步骤进行深入的分析。通过测量装置采集压裂前后支架工作压力的大小,经对比分析,定向水压压裂技术在顶板劣化上效果显著。