基于虚拟样机技术对整车行驶平顺性的优化研究

2024-01-12王馨翊

王馨翊

(西安航空职业技术学院, 航空制造工程中心, 陕西, 西安 710089)

0 引言

虚拟样机技术是产品开发中用来代替真实物理模型的技术,和传统实车试验测试相比,虚拟样机分析设计能够达到模型快速改变且所花费成本更小的目的,被许多学者应用于汽车平顺性的分析中[1-2]。车辆平顺性的研究旨在降低汽车的振动,并将其控制在一定范围内,保证驾驶员和乘客乘坐的不适感低于一定值,同时保证货物安全[3-5]。在汽车行驶过程中,悬架系统作为连接车轮与车身的传力装置,可以降低和隔绝不平路面激励对车身产生的振动,缓和路面的冲击力,提高汽车乘坐的舒适性[6-8]。因此,利用虚拟样机技术建立汽车模型,优化汽车悬架的结构特征和参数,对于提高悬架系统的隔振、减振能力,进而改善汽车的平顺性非常重要。

汽车悬架中与行驶平顺性及乘客主观感受相关的部件是弹簧和减振器[9]。减振器可以起到缓冲振动的作用,其结构形式为阻尼元件,适配的减振器可提高车辆的行驶平顺性、增加悬架角刚度,对提高汽车在崎岖粗糙路面上的行驶速度有很大帮助[10]。而弹簧作为弹性元件,其安装点的硬点坐标直接影响汽车悬架的结构参数,使得悬架系统的刚度发生变化,进而影响行驶过程中的平顺性。因悬架空间布置,弹簧上安装点无法变化,操稳性与平顺性相互耦合和关联[11],在满足操稳性能的前提下,可以修改前悬架弹簧下安装点的安装位置来优化汽车平顺性。

本文基于ADAMS/Car建立整车虚拟样机模型并进行平顺性仿真,针对在B级和C级路面上汽车行驶平顺性较差的问题,应用ADAMS/Insight试验设计功能中曲面响应的拟合方法进行仿真计算,获得优化后的前悬架弹簧下安装点的新硬点坐标,完成悬架结构参数的匹配优化,改善整车行驶的平顺性能,提高乘客乘坐的舒适性。

1 整车仿真模型的建立

根据汽车平顺性仿真分析的需要,简化机械系统,构建多体系统模型。首先建立汽车各个子系统的刚体模型,基于ADAMS/Car依次创建前双A臂式独立悬架模型、后多连杆式独立悬架模型、前后防倾杆模型、转向系统模型、轮胎模型、车身模型等子系统,然后装配完成整车虚拟样机模型的建立。带有四柱试验平台的整车虚拟样机模型如图1所示,其中为方便研究,将车身模型简化处理为一个理想的刚性球体。

图1 整车模型

2 整车平顺性仿真试验及分析

2.1 平顺性仿真试验

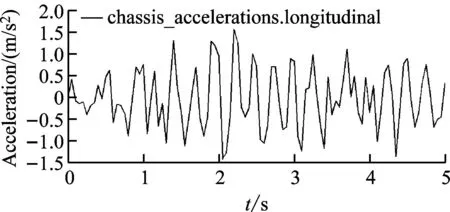

在ADAMS/Car Ride模块提供的虚拟四柱实验台上进行整车平顺性的试验研究,选择B级沥青和C级水泥这两种常用路面建立随机路面模型。通过虚拟四柱实验台对4个车轮分别施加40、60和80 km/h的车速激励,让整车产生的振动效果与真实驾驶过程相似。仿真完成后,得到车辆在B级、C级路面上,分别以上述3种速度行驶时,底盘纵向、横向、垂向的振动加速度时域特性图。以车辆在B级沥青路面,速度为40 km/h行驶时为例,其底盘的纵向、横向和垂向的振动加速度时域特性图如图2~图4所示。

图2 底盘纵向振动加速度时域特性

图3 底盘横向振动加速度时域特性

图4 底盘垂向振动加速度时域特性

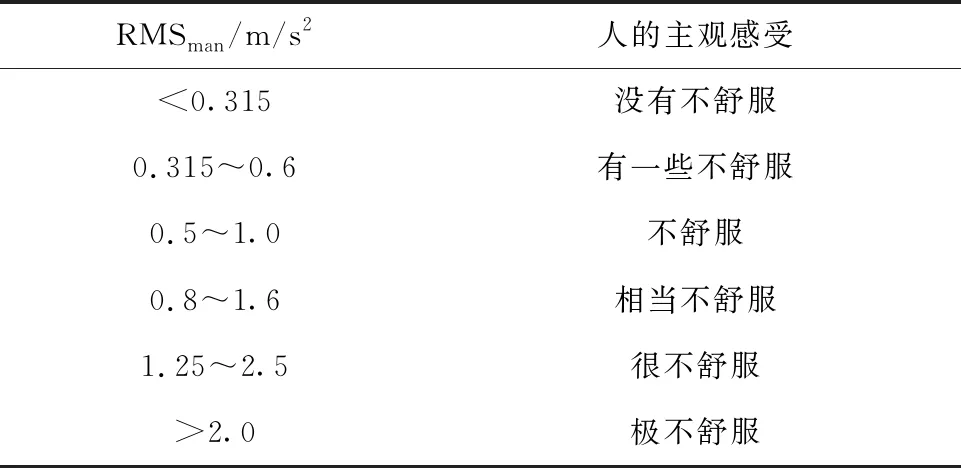

2.2 平顺性评价指标

对于乘用车而言,参照我国使用的标准ISO2631-1:1997(E)来制定量化平顺性的评价指标[12]。对于轿车,一般用质心处或者座椅处的总加权加速度均方根值RMSman进行评价,同时参照上述ISO2631-1:1997(E)标准可以得到RMSman的数值与人主观感受之间的对应关系,如表1所示。

表1 RMSman的数值与人的主观感受对应表

由表1可知,座椅处总加权加速度均方根值RMSman越小,乘客乘坐车辆时的舒适度越高,汽车的平顺性越好。

2.3 平顺性试验结果分析

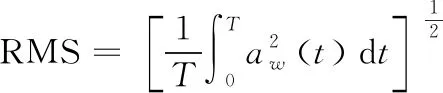

对得到的仿真结果做后处理后计算RMSman,分析汽车在上述条件下行驶时的平顺性。仿真得到了车辆纵向、横向和垂向的底盘振动加权加速度时间历程aw(t),3个方向的底盘加权加速度均方根值RMS由下式计算:

(1)

式中,T为振动的分析时间。

由图2可知底盘的纵向振动加速度在-1.6304 m/s2至1.0242 m/s2范围内变化,由式(1)可计算底盘纵向加权加速度均方根值RMSx为0.2498 m/s2,同理可计算得到底盘横向RMSy为0.0412 m/s2,底盘垂向RMSz为0.4959 m/s2。

当同时考虑椅面x,y,z3个轴向振动时,底盘总加权加速度均方根值RMSchassis由下式计算:

(2)

式中,RMSx、RMSy、RMSz-车身底盘在3个坐标方向的加权加速度均方根值。

因此由式(2),可计算得到车身底盘的RMSchassis为0.6095。

座椅处的总加权加速度均方根值和车身底盘的总加权加速度均方根值可以使用如下经验公式进行换算:

RMSchassis=k×RMSman

(3)

式中,RMSchassis为车身底盘的总加权加速度均方根值,RMSman为车辆座椅处的总加权加速度均方根值,k为比例换算系数,一般k≥1.4,本文取k=1.6。

经式(3)换算后,可得车辆在B级沥青路面上以40 km/h的速度行驶时的RMSman为0.3809。

用相同的步骤和方法对其他工况进行仿真分析和后处理计算,最终得到汽车在B级路面分别以60、80 km/h速度行驶时的RMSman值为0.3508、0.4225,在C级路面分别以40、60和80 km/h速度行驶时的RMSman值为0.386、0.4789和0.5856。结合表1可得RMSman值均在0.315至0.6之间,因此人体的主观感受均为“有一些不舒服”,如表2所示。

表2 整车随机路面输入仿真结果

由表2可得,车辆在B级沥青和C级水泥路面上行驶时,乘客的主观感受都是“有一些不舒服”,均不符合ISO2631-1:1997(E)标准中的规定,平顺性较差,该汽车结构需要进一步的优化改进。

3 整车平顺性的优化改进

3.1 数学模型的建立

(1) 目标函数

由于车辆座椅处的总加权加速度均方根值RMSman越小,乘客乘坐的感受越舒服,汽车的平顺性越好,且RMSman可以和车身底盘的总加权加速度均方根值RMSchassis呈正比换算,因此基于ADAMS/Insight进行试验设计,以降低RMSchassis作为优化目标,即目标函数为

ymin=min{RMSchassis(i)},i=1,2,…,n

(4)

式中,i为仿真试验次数。

(2) 设计变量及约束条件

将前悬架弹簧下安装点的硬点坐标值作为设计变量,前悬架左侧和右侧弹簧下安装点的硬点坐标值分别设为(x1,y1,z1)和(x2,y2,z2)。

优化前前悬架左侧弹簧下安装点的硬点坐标值为(72.983,-550.61,205.79),右侧为(72.983,550.61,205.79),根据车辆及悬架的几何参数约束,确定设计变量的变化范围,如表3所示。

表3 设计变量的变化范围

3.2 ADAMS/Insight仿真优化

使用ADAMS/Insight试验设计方法中的曲面响应法,根据设定的条件进行十组迭代仿真计算,同时使用标准方差统计工具对优化后的硬点坐标进行数据拟合检验。仿真试验结束后得到的前悬架左侧弹簧下安装点的硬点坐标值为(69.884,-549.05,203.73),右侧为(69.884,549.05,203.73),数据拟合的检验结果如图5所示。

图5 优化效果检验图

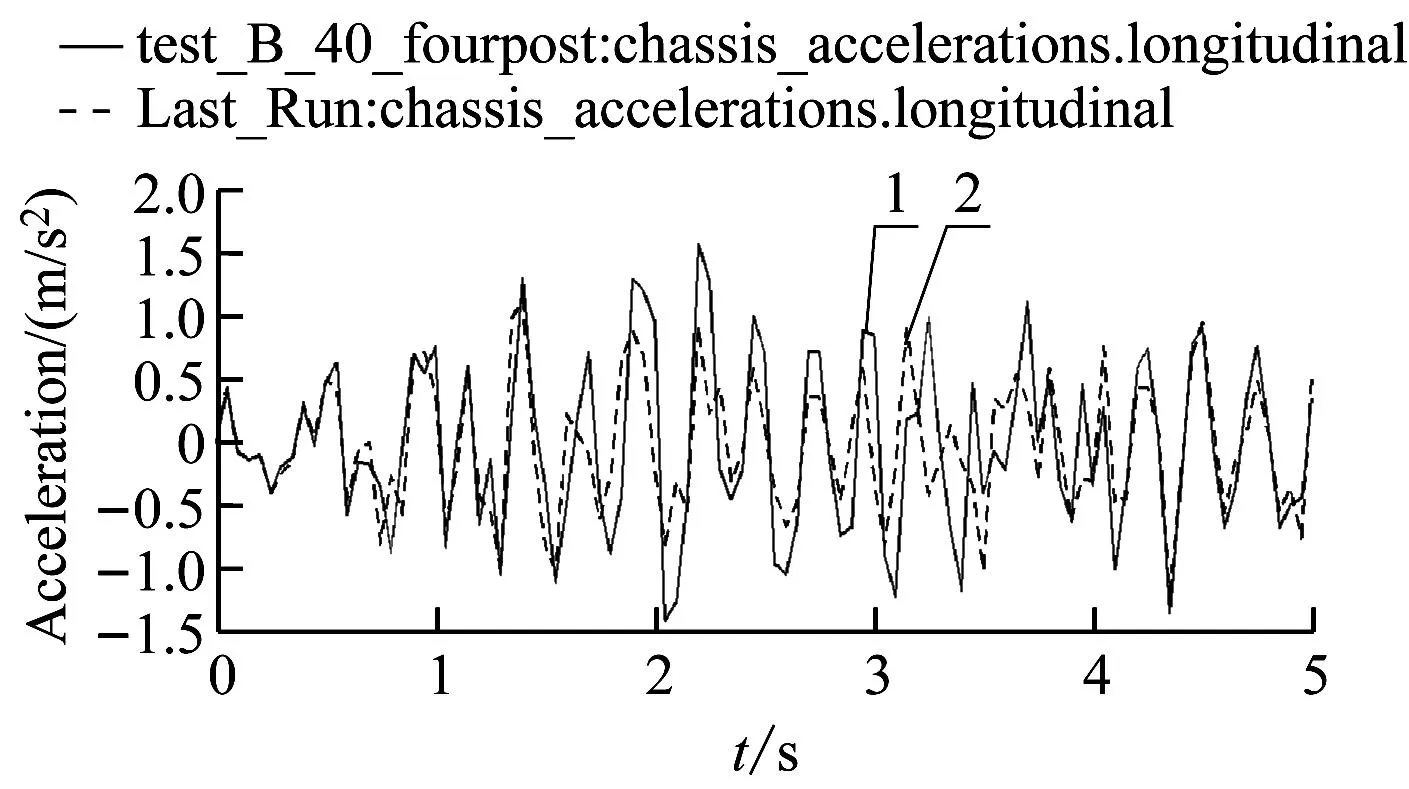

将优化后的硬点坐标值输入车辆模型,完成模型悬架参数的修改。然后在B级路面以40 km/h的速度进行仿真试验,测出底盘纵向、横向和垂向的振动加速度时域特性图,同时与优化之前的振动加速度时域特性图对比,如图6~图8所示,图中实线1为优化前的图形,虚线2为优化后的图形。

图6 底盘纵向振动加速度时域特性

图7 底盘横向振动加速度时域特性

图8 底盘垂向振动加速度时域特性

由图6可知,底盘纵向振动加速度在-1.0211 m/s2至1.0452 m/s2范围内变化,经计算可得底盘纵向RMSx为0.2177 m/s2。同理可计算得到底盘横向RMSy为0.1307 m/s2,底盘垂直RMSz为0.2406 m/s2。最终可计算得到优化改进后的车辆模型在B级沥青路面上以40 km/h的速度行驶时,座椅处总加权加速度均方根值RMSman为0.2683 m/s2,相比优化前该值降低了29%,乘客的感受变为“没有不舒服”。

用相同的步骤和方法对其他工况进行仿真分析和计算后处理,最终得到汽车在B级路面分别以60、80 km/h速度行驶时的RMSman值为0.2753、0.2585,在C级路面分别以40、60和80 km/h速度行驶时的RMSman值为0.256、0.2911和0.3055。结合表1可得RMSman值均小于0.315,因此人体的主观感受均为“没有不舒服”,如表4所示。

由表4可得,优化改进后的汽车模型在B级、C级路面上分别以40、60和80 km/h的车速行驶时,乘客的乘坐感受都为“没有不舒服”,符合标准,汽车平顺性得到了明显改善。

4 总结

本文基于ADAMS/Car搭建了具有前双A臂式独立悬架的汽车虚拟样机模型,并在两种路面以不同车速激励进行了平顺性仿真试验。针对汽车平顺性较差的问题,使用ADAMS/Insight中的曲面响应试验设计法进行了优化仿真计算,得到前悬架弹簧下安装点的最佳硬点坐标,改进了前悬架的结构参数,优化后的汽车模型在相同工况下行驶时,其RMSman值降低了29%,汽车平顺性明显改善,显著提高了乘坐的舒适性。