免充气轮胎结构的接地性能分析

2024-01-12盖胜磊吴芷红

盖胜磊,吴芷红

山东交通学院汽车工程学院,山东济南 250357

0 引言

轮胎是汽车重要行驶的部件,目前车用轮胎工业发展的主流是轮胎结构子午化、无内胎化、扁平化[1]。随着我国交通运输业和蓬勃发展,机动车保有量持续增加,在加快交通出行的同时,交通事故也不断增加。据统计,我国近一半的高速公路交通事故由轮胎故障引发,由轮胎引发的事故中70%为汽车爆胎[2]。充气轮胎胎面薄,长期损耗易产生交通事故,且充气轮胎生产工艺繁琐、造价昂贵,所以加快研发安全节能、工艺简单的免充气轮胎势在必行[3]。

相比传统的充气轮胎,免充气轮胎没有内胎,具有防爆、防漏气等优点,提高了汽车的安全性能和动力性能[4-5]。目前,各大轮胎生产商均研发了自己的免充气轮胎,如米其林公司的可用于各种特种运输车辆上的Tweel免充气轮胎[6],固铂公司的可有效抵挡口径为5.56 mm子弹和地雷直接冲击的仿生蜂窝轮胎[7],普利司通公司的第二代免充气式轮胎Air-Free[8]等。李莉等[9]设计出一款可在较差道路条件下行驶的辐板式免充气轮胎,向仲兵等[10]研制出一款可安装在特种车辆上铰链式免充气机械轮胎,2017年国内第一次用3D打印技术成功打印出聚氨酯免充气轮胎。为优化轮胎性能、降低制造成本,本文中搭建繁花结构式的免充气轮胎有限元模型,分析阵列数为20、30、40的免充气轮胎的接地性能。

1 免充气轮胎的结构

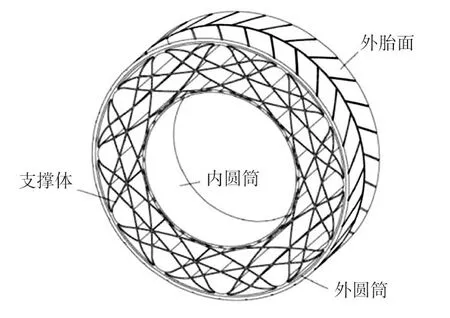

安子军等[11]设计的繁花结构或免充气轮胎结构主要由外胎面、辐条支撑体和内外圆筒组成,如图1所示。辐条支撑体可代替充气轮胎的胎体结构,在汽车高速行进时起承重和支撑作用。辐条采用繁花式结构,繁花结构形成的通孔孔壁只能通过弯曲和压缩变形提供弹性,故繁花结构式免充气轮胎刚度较小,但能满足普通轿车使用需求;不同繁花结构具有不同的舒适性能,可满足不同应用需求。

图1 免充气轮胎结构

免充气轮胎的外胎在行驶时与地面长期接触,轮胎的外表面应采用耐磨性能和防滑性能优异的橡胶材料。高速行驶时,车辆轮胎与地面剧烈摩擦产生热能,若轮胎胎面与辐条均使用散热性较差的聚氨酯材料,产生的热量持续聚集到聚氨酯上,导致免充气轮胎发生较大的热变形。采用橡胶胎面可使产生的热量在轮胎表面快速散失,减少聚氨酯材料支撑体上堆积的热量和热变形。另外,橡胶材料具有良好的弹性和耐磨性,可减小车辆行驶过程中由辐条变形引起的振动,延长轮胎使用寿命。

2 免充气轮胎有限元模型

采用ABAQUS软件的前处理模块建立免充气轮胎的几何模型,并设置节点、单元、材料参数、边界条件。

2.1 材料属性

建模时不考虑轮胎内表面与轮辋的接触,不考虑轮胎与地面接触时地面产生的变形,故将轮胎内圈与地面设置为刚性材料;辐条支撑体定义为聚氨酯材料,弹性模量为24 MPa,泊松比为0.49[12]。

轮胎外胎为橡胶材料,橡胶是一种超弹性材料,弹性形变较大,选用 Mooney-Rivlin 模型定义其力学性能。

2.2 单元模型

为节省时间并提升网格质量,使用sweep网格划分技术划分模型网格。聚氨酯辐条支撑体设置为S4R,橡胶外胎与刚性内圈设置为六面体杂交单元的C3D8I,繁花结构式免充气轮胎的网格模型如图2所示。

a)橡胶外胎 b)刚性内圈 c)聚氨酯辐条图2 繁花结构式免充气轮胎的网格模型

2.3 边界条件与负载设置

分析免充气轮胎的接地性能时,对于地面与橡胶胎面间的接触,定义其法向力学行为为“硬”接触,切向力学行为的摩擦公式为“罚”,摩擦因数约为0.5;支撑体与轮胎的接触采用Tie约束,即使用黏合方式将辐条分别与橡胶胎面、刚性内圈进行连接,并添加方向向上约为4 kN的载荷代替轮胎竖直向下的受力,近似模拟免充气轮胎的受力状态[13]。

3 仿真结果与分析

3.1 轮胎接地压力分布

免充气轮胎接地时的压力分布影响其接地性能,进而影响轮胎的磨损与侧偏特性。选择3种免充气轮胎(轮胎Ⅰ:阵列数为20、厚度为3.0 mm;轮胎Ⅱ:阵列数为30、厚度为2.1 mm;轮胎Ⅲ:阵列数为40、厚度为1.5 mm),以轮胎重心下沉量代替垂直载荷的作用,通过仿真分析下沉5、15、25 mm时的接地压力分布。

3.1.1 轮胎Ⅰ

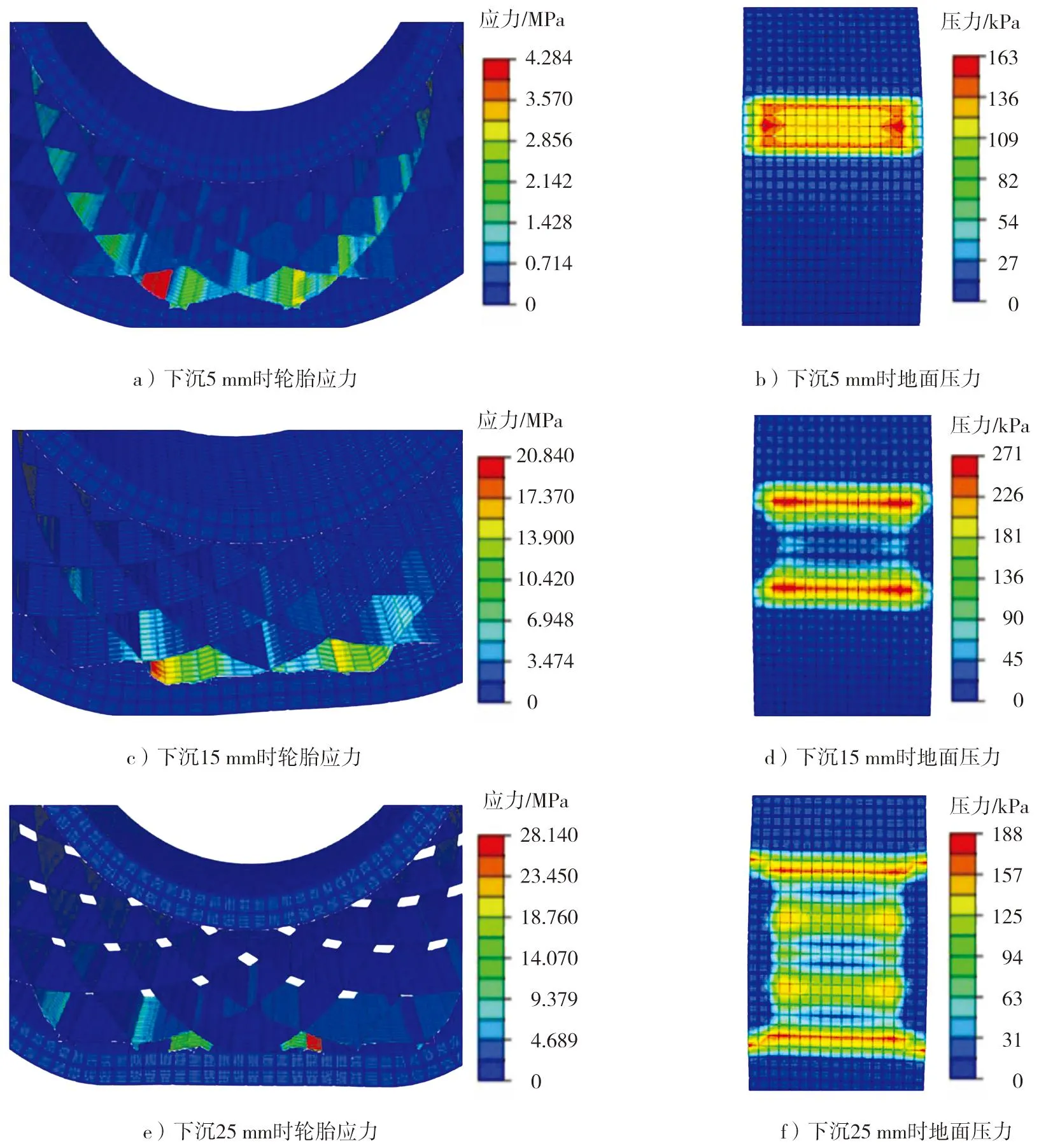

轮胎Ⅰ下沉5、15、25 mm时应力和地面压力分布如图3所示。

图3 轮胎Ⅰ下沉5、15、25 mm时的接地应力与地面压力分布

由图3可知:轮胎Ⅰ下沉5、15、25 mm时的最大应力分别为4.28、20.84、28.14 MPa;轮胎的最大应力随下沉的增大而增大,最大应力位置略有不同,基本集中在轮辐底部与外胎的连接处;当下沉5 mm时,地面压力为矩形分布,此时轮胎面与地面完全接触,由于辐条V型尖端的存在,最大压力分布在靠近轮胎与地面接触边缘的两侧,随着下沉持续增大,地面压力逐渐分段,下沉15 mm时,地面压力呈现不连续的3段式分布,下沉25 mm时,地面压力为不连续的5段式分布现象,该现象主要由各个辐条接触地面时的应力集中导致。当出现压力分段后,免充气轮胎与地面的接触为不均匀接触,即轮胎与地面接触不牢靠,行驶过程中轮胎接地应力集中,导致轮胎局部磨损严重,寿命大大降低。因此,对于阵列数较小的免充气轮胎,可适当增大辐条厚度、刚度及胎面厚度,且只适用于下沉量较小的载重设备。

3.1.2 轮胎Ⅱ

轮胎Ⅱ下沉5、15、25 mm时的应力和地面压力分布图4所示。

由图4可知:轮胎Ⅱ下沉5、15、25 mm时的最大应力分别为7.64、18.59、19.88 MPa;最大应力随着下沉增大而增大;相比轮胎Ⅰ,轮胎Ⅱ在相同下沉时的轮胎辐条变形相对较小且地面压力出现3段式、5段式现象更加明显;最大地面压力先减小后增大,主要原因为下沉增大,轮胎与地面的接触面积逐渐增大,抵消了由于接触力增大而造成的应力增大;轮胎Ⅱ的整体应力主要集中在与点面接触靠近边缘的位置,同样也会造成轮胎的磨损,因此,阵列为30的充气轮胎也不适用于大荷载、下沉大的车辆。

3.1.3 轮胎Ⅲ

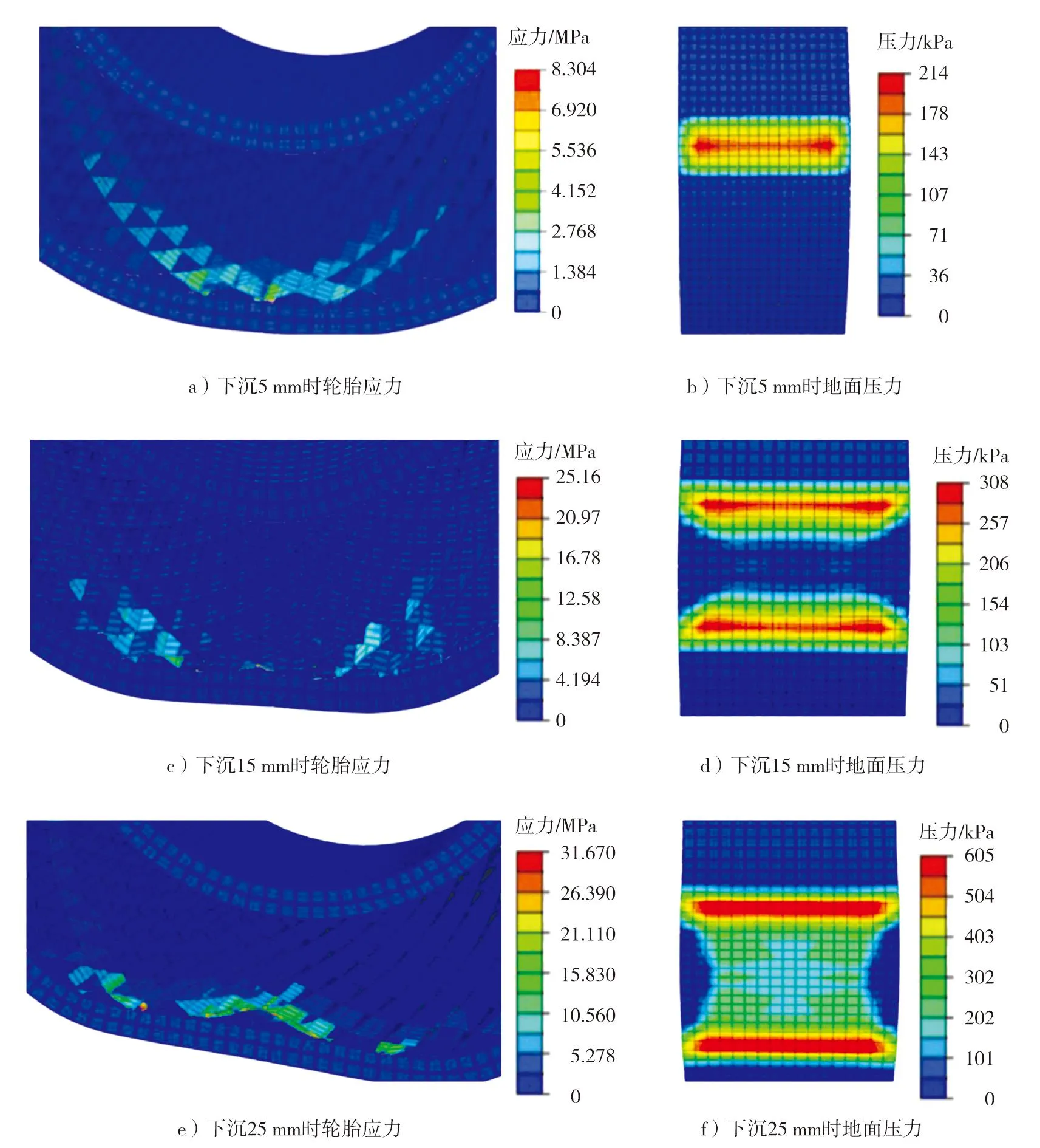

轮胎Ⅲ下沉5、15、25 mm时的应力和地面压力分布图5所示。

图5 轮胎Ⅲ下沉5、15、25 mm时的接地应力与地面压力分布

由图5可知:轮胎Ⅱ下沉5、15、25 mm时的最大应力分别为8.30、25.16、31.67 MPa;相比于前2种轮胎,轮胎Ⅲ的变形更小,在下沉25 mm时接地压力分布均匀连续,未出现5段式分布现象,因此,轮胎Ⅲ具有良好的接地性能,适合下沉量较大的普通汽车。

轮胎的优化不能只考虑阵列密集程度,应综合考虑阵列密度和辐条厚度,在节省材料的前提下获得受力更好的轮胎。

3.2 静态工况下的轮胎性能

随着轮胎阵列的增加,轮胎整体密度增大,应力分布更加均匀,在相同下沉条件下变形更小。研究轮胎的弹性性能,应先确定下沉量,而辐条厚度与阵列数影响下沉量[14]。

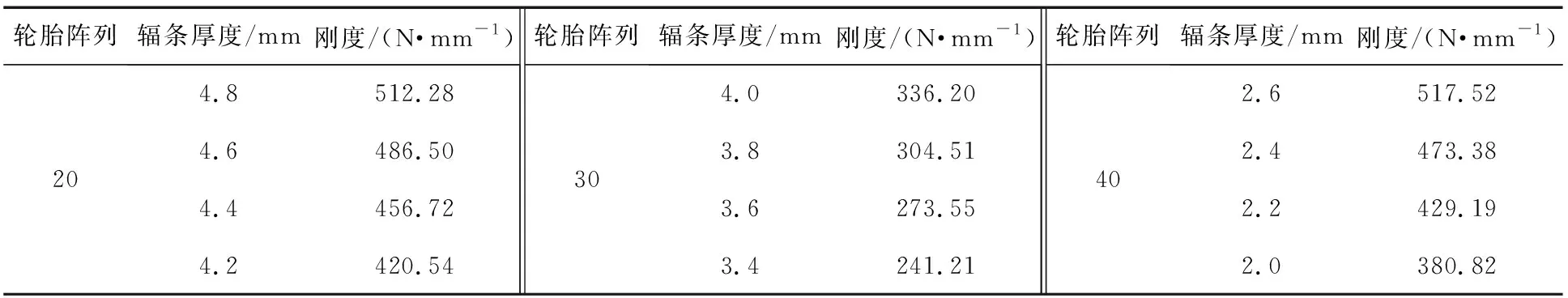

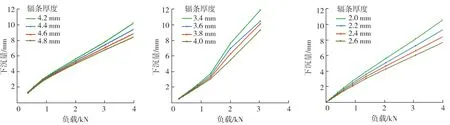

轮胎的径向刚度影响汽车行驶的稳定性和舒适性。选择12种免充气轮胎(阵列为20且辐条厚度为4.2~4.8 mm、阵列为30且辐条厚度为3.4~4.0 mm、阵列为40且辐条厚度为2.0~2.6 mm),仿真分析不同轮胎的负载与下沉量关系,如图6所示。由图6可知:轮胎下沉量与负载正相关,相同阵列和负载时,辐条厚度越大下沉量越小。图6中曲线的斜率为轮胎的径向刚度,如表1所示。

表1 免充气轮胎的刚度

a)阵列为20 b)阵列为30 c)阵列为40图6 免充气轮胎径负载与下沉量关系曲线

由图6和表1可知:阵列为40且辐条厚度为2.2~2.6 mm与阵列为20且辐条厚度为4.2~4.8 mm的免充气轮胎刚度基本一致,这2种免充气轮胎的下沉平稳性相近;相比于增大阵列,增大辐条厚度更利于提高轮胎刚度。阵列为20、辐条厚度为4.2 mm的轮胎刚度为420.54 N/mm,阵列为30、辐条厚度为4.0 mm的轮胎刚度为336.20 N/mm,二者辐条厚度相差0.2 mm,而刚度相差约84 N/mm,在同一阵列条件下,辐条厚度每增大0.2 mm,刚度平均约增大35 N/mm,辐条厚度增加对于刚度增加的增益效果明显。

4 结论

1)随着轮胎下沉的增大,轮胎Ⅰ与轮胎Ⅱ出现接地不连续的现象,首先出现3段式应力分布,在下沉进一步增大后出现5段式的应力分布,而轮胎Ⅲ在下沉25 mm时未发现与段式应力分布接地均匀连续,具有较好的接地性能。

2)阵列数和辐条厚度影响免充气轮胎的刚度特性,辐条厚度对刚度的影响更大,在同一阵列条件下,辐条厚度每增大0.2 mm,刚度平均约增大35 N/mm;可以通过平衡辐条厚度和阵列数的方式获得特性不同而刚度一致的轮胎,在优化轮胎的同时节约制造成本。