柴油机DPF再生技术的研究进展

2024-01-12李奕闻范宪涛杨培兴白书战

李奕闻,范宪涛,杨培兴,白书战*

1.山东大学能源与动力工程学院,山东济南 250061;2.山东宇洋汽车尾气净化装置公司,山东聊城 252100

0 引言

柴油机燃油经济性好、可靠性及热效率高,但其尾气中含有NOx、HC、颗粒物(particulate matter,PM)等大量有害污染物,危害人体健康和自然环境。为严格控制柴油机污染物排放,欧VI、国六排放标准不仅要求PM排放降低50%,还新增了对粒子数量(particle number,PN)的限制。柴油机颗粒捕集器(diesel particulate filter,DPF)技术是目前降低颗粒物排放的主要机外技术手段。DPF一般采用壁流式蜂窝陶瓷结构,通过在载体上涂覆贵金属涂层,以过滤方式有效降低颗粒物排放。DPF中累积的积碳有助于提高DPF捕集效率,但孔道内捕集的颗粒物不断增加,使柴油机混合气分布不均匀、排气背压增大,造成发动机动力性与经济性降低。因此,为提高DPF的工作性能、延长其使用寿命,当DPF内积碳达到一定限值时,必须将颗粒物进行周期性清除,这一过程为DPF再生[1]。积碳可利用氧化反应去除,发生氧化反应的起燃温度为775~875 K,而柴油机排气温度一般为520~770 K。根据积碳氧化所需能量的来源,DPF再生方式分为利用外界能量进行的主动再生和利用柴油机自身能量进行的被动再生[2-3]。

合理的DPF再生能够提高柴油机运行效率和燃油经济性,再生时机取决于对稳态及瞬态工况下DPF内部积碳量的准确预测。传统的积碳量预测方法为通过试验标定和基于压降构建积碳量估算模型。目前,运用机器学习算法预测DPF内部积碳量的研究较多。本文中,主要分析不同参数对DPF孔道内颗粒沉积分布特性的影响,研究影响DPF再生性能的因素和积碳量预测方法,为优化DPF结构设计及完善再生技术提供参考。

1 DPF内颗粒沉积分布

1.1 沉积机理

DPF通过孔道内的多孔介质过滤体使排气颗粒沉积在多孔介质中,沉积机理主要包括布朗扩散、拦截捕集、惯性碰撞、重力沉降、热泳作用和静电感应。若尾气中的极性碳氢分子处于过热状态[4],或等离子体和电场不存在时[5],静电力可以忽略;若孔道内部视为温度近似不变的区域,仅考虑颗粒捕集时,热泳力可忽略不计[6]。因此,在研究排气颗粒沉积特性时主要考虑4种机理:1)布朗扩散。在气体分子热运动的影响下,排气颗粒物做布朗运动,偏离排气气流的运动轨迹流线,被多孔介质过滤体捕集。2)拦截捕集。排气颗粒的直径大于或等于孔道内部过滤体的孔隙直径时,无法通过过滤体而被捕集。3)惯性碰撞。排气通过过滤体孔隙时,气体在收缩压力的影响下改变运动轨迹,但颗粒的质量远大于气体,仍保持原流线方向以致碰撞到过滤体上而被捕集。4)重力沉降。受到重力作用的颗粒与过滤体壁面接触后被捕集。通常排气颗粒粒径小于20 μm时,可以忽略重力作用对颗粒沉积的影响。

颗粒沉积过程可以分为4个阶段:1)第1阶段,颗粒在微孔内部沉积,沉积高度为0,可称为深床期;2)第2阶段,堆积在微孔处的颗粒逐渐变成“长树”形态,沉积高度呈线性迅速增长,可称为长树期;3)第3阶段,各“颗粒树”互相连接,沉积高度增长渐缓,可称为搭桥期;4)第4阶段,在整个多孔陶瓷表面形成颗粒层,沉积高度以小于第2阶段的增长率进行线性增长,可称为颗粒层期[7]。目前有关壁流式载体颗粒沉积的试验或数值模拟研究中,将沉积过程主要分为深床捕集与烟饼层捕集。

1.2 不同参数对颗粒沉积特性的影响

分析入口流速、粒径、灰分沉积量、过滤体结构等对DPF孔道内颗粒沉积分布规律的影响,对提高DPF内壁面处颗粒物的碰撞概率与再生效率、缩短DPF再生周期、优化再生控制策略并改进DPF结构有重要意义。

1.2.1 入口流速

文献[8]通过仿真研究了颗粒数为5 000 、不同DPF入口流速时颗粒在单元体上的沉积形貌,结果如图1所示。 由图1可知:入口流速越大,单元体表面沉积的颗粒数量越少;入口流速为2.83、5.09 m/s时,在单元体表面上可以观测到颗粒链;入口流速较大使颗粒与单元体表面发生碰撞时出现反弹,迎风面上沉积的颗粒数量减少,侧面与背面较多。入口流速的变化改变DPF孔道内流场分布,影响颗粒的运动轨迹和颗粒在多孔介质过滤体结构内部的沉积。文献[9-11]表明:当颗粒粒径相同时,入口流速对颗粒沉积分布的影响较大;当入口流速不变时,颗粒粒径对颗粒沉积分布的影响较小;粒径越大,颗粒的沉积位置越靠近孔道末端。

1.2.2 颗粒粒径

文献[8]研究当通过的粒子数为5 000、入口流速为2.83 m/s时,不同粒径的颗粒在单元体上的沉积如图2所示。由图2可知:单元体表面的颗粒层厚度随粒径的增大而增大,在颗粒层外表面形成了丰富的树状颗粒链。

a)粒径为1.0 μm时主视图 b)粒径为1.5 μm时主视图 c)粒径为2.0 μm时主视图

文献[12]将孔道平分为4段(S1、S2、S3、S4),分别统计各段在不同入口流速u0、粒径下的颗粒沉积数量,结果如表1所示。由表1可知:u0=1 m/s时,孔道壁面处沉积的不同粒径颗粒分布较为均匀;u0=3、6 m/s时,颗粒逐渐在靠近孔道中、后段处沉积。文献[12]定量分析了有效颗粒群(非沉积颗粒)的均方位移(能实时计算孔道中颗粒群位置分布),结果表明:有效颗粒群的均方位移随入口流速的增大而增大,这与文献[9-11]的研究结果一致:相较于粒径,入口流速对孔道内颗粒沉积分布的影响更大。

表1 不同区段的颗粒沉积数目统计

1.2.3 灰分沉积量

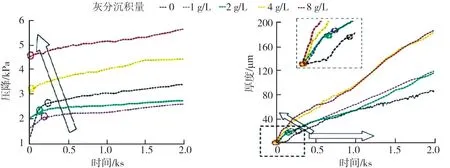

文献[13]研究沉积温度为20 ℃、沉积速度为0.05 m/s时,灰分沉积量分别为0、1、2、4、8 g/L对DPF压降、烟饼层厚度的影响,结果如图3所示。

a)DPF压降 b)烟饼层厚度图3 沉积温度为20 ℃、沉积速度为0.05 m/s时5种不同灰分沉积量对DPF压降、烟饼层厚度的影响

由图3可知:随着灰分沉积量的增大,初始压降增大,烟饼层阶段的开始时间(曲线上圆圈位置)逐渐提前;灰分沉积量为2 g/L可视为过滤体的新过滤层,类似于形成了双层过滤机制,能有效降低过滤压降。文献[14]发现灰分粒径较大时有利于颗粒沉积,相当于“覆膜”作用。

1.2.4 过滤体结构

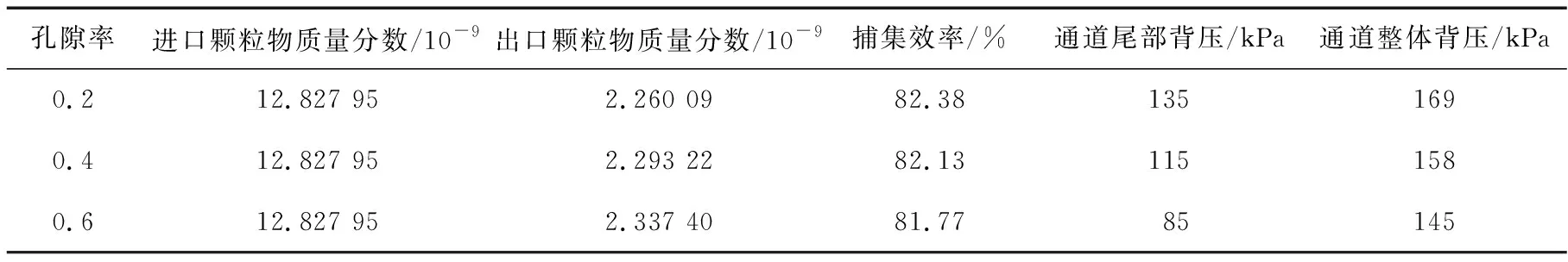

文献[15]计算分析过滤体孔隙率对DPF通道进口颗粒物质量分数、出口颗粒物质量分数、捕集效率、通道尾部背压、通道整体背压的影响,结果如表2所示。由表2可知:随多孔介质过滤体层孔隙率的增加,过滤体捕集效率降低、背压减小,这是由于多孔介质过滤体层的微孔直径增大,对颗粒物过滤效果减弱,颗粒物沉积数量减少,导致气流受到的流动阻力减小。

表2 不同过滤体孔隙率对进出口颗粒物质量分数、捕集效率、通道尾部背压、通道整体背压的影响

此外,增大壁面渗透率可以增大深床过滤阶段孔道内颗粒沉积分布的不均匀性,烟饼层厚度的增加可以降低颗粒分布的不均匀性[16-17]。

综上,DPF内颗粒沉积分布特性受入口流速、颗粒粒径等参数的影响,颗粒沉积也同样影响多孔介质过滤体结构的孔隙率、渗透率等参数。颗粒沉积分布特性影响DPF再生温度场、压降特性以及捕集效率。由于排气中存在多种组分,颗粒间的相互理化作用复杂,目前对DPF内颗粒沉积的数值模拟研究中采用简化模型,忽略了温度对颗粒沉积效率的影响、孔道内发生的化学反应、实际道路应用中多种激振信号形成的随机振动对微观下DPF通道内颗粒团聚与破碎的影响,因此,应进一步研究振动状态下多参数对微通道内颗粒沉积或温度场分布的影响。

2 DPF内积碳量的预测方法

DPF内积碳量估算的准确性对于提高再生完全性、保障工作安全、减少再生频率及建立高效的再生控制策略具有重要意义。

目前,在DPF积碳量的研究中,普遍利用MATLAB/Simulink平台搭建碳烟加载模型,但对积碳量估算模型标定的方法各不相同:文献[18]基于台架试验取得的稳态工况与稳态加载过程的DPF压降对模型进行标定;文献[19]提出了一个新型的由改进的堇青石组分组成的催化型柴油机颗粒捕集器(catalyst diesel particulate filter,CDPF)概念,该CDPF没有涂层,积碳量和压降近似线性关系,积碳量可以直接由压降确定;文献[20]采用了离线方式进行积碳量仿真模型的标定及优化,该方法可以提高标定效率、减少整车试验时间及标定工作,但标定难度未降低;文献[21]采用机器学习算法预测积碳量,通过迭代优化模型,实现自动标定,试验验证结果表明,该方法提高了标定精度、缩减了标定时间,且预测的积碳量平均偏差为0.11 g/L,满足实际工程要求。

在某些工况或实际车辆运行中,基于压差估算积碳量或利用多工况试验标定积碳量的方法,很难准确预测瞬态下DPF内的积碳量。近年来,运用机器学习算法估算积碳量的研究越来越多,该方法预测精度较高,但用以验证的试验数据较少,而且能预测的柴油机污染物单一[22]。

3 DPF再生性能

3.1 DPF再生方法

DPF主动再生技术主要有喷油助燃、电加热和微波加热等,被动再生技术主要有催化剂辅助再生、燃油添加剂催化再生和连续再生等[23]。目前国内外主要采用的再生技术有助燃再生、加热再生和催化再生[23]。

喷油助燃再生技术需要将DPF与氧化催化器(diesel oxidation catalyst,DOC)配套使用。文献[23]通过在DOC前喷射柴油,借助氧化反应放出的热量提高排气温度,研究发现该助燃方法不仅能快速实现再生,还能减小二次污染排放量;文献[24]运用缸内次后喷(late post injection,LPI)的主动再生方法,提高排气中HC含量,使其在DOC内氧化放热,满足DPF再生温度需求;文献[25]对比研究缸内远后喷(与LPI类似,但在喷射时间上略有不同)与排气管喷油的再生性能,发现缸内远后喷的再生时间较长且HC泄露较多;文献[26]采用电加热技术进行DPF再生,发现再生后各工况下的DPF过滤效率均超过88%,这与洁净状态下DPF的过滤效率基本一致,且再生后排气背压变化不大,但实现再生过程所需的时间比DOC助燃方法长。

文献[27]使用环烷酸铈溶剂促进沉积颗粒物燃烧,实现燃油催化再生,通过对DPF的再生平衡温度、压降特性和燃烧灰烬等进行分析,发现环烷酸铈溶剂不仅明显降低了颗粒的着火点,实现有效再生,还增强了DPF的颗粒储备能力,提高了过滤体捕集效率。文献[28-29]研究了某铁基型燃油添加剂FBC对再生性能的影响,发现FBC可降低再生温度,能够有效提高DPF的被动再生效率。

3.2 降怠速对DPF再生温度场的影响

在再生过程的初始阶段,柴油机转速迅速降至怠速(drop-to-idle,DTI),此时排气流量大幅减小,已开始的氧化反应产生的热量无法及时被气流带走,DPF内存在较大的温度梯度和较高的峰值温度,极易导致过滤体损坏和催化剂失效[30]。因此,研究DPF在DTI再生工况时的性能,判定载体安全再生的极限积碳量和极限再生温度,对再生标定及载体匹配选型有一定的参考价值[31-32]。

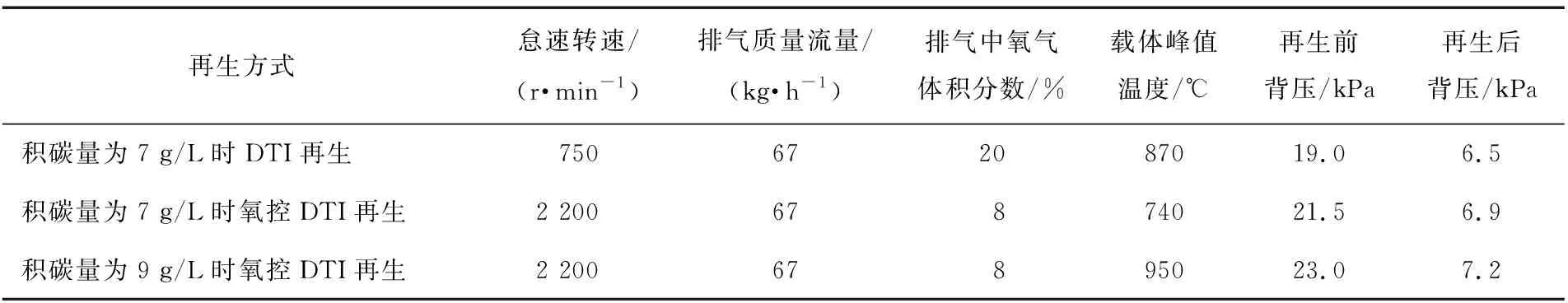

文献[30]开展台架对比试验,通过调控排气中氧气体积分数(简称氧控)控制DTI再生过程,研究不同再生方式对载体温度的影响,不同DTI再生方式试验结果如表3所示。

表3 不同DTI再生方式试验结果对比

由表3可知:相比DTI再生,积碳量相同时,氧控DTI再生可有效降低载体内峰值温度,积碳量为9 g/L时氧控DTI再生载体峰值温度仅升高80 ℃。在保障载体再生温度安全的条件下氧控DTI再生可以拓宽积碳量阈值并延长再生周期,但导致柴油机缸内燃烧恶化,排放大量二次污染物,还需要对其进一步研究和优化。

为确定DPF载体再生安全的极限积碳量、极限温度,文献[31-32]进行了DTI再生试验,研究不同积碳量下DTI再生的温度分布,通过对比DTI再生后载体的过滤效率与载体状态判定积碳量的上限。文献[31]研究发现:在积碳量为8、10 g/L时进行DTI再生不会烧损DPF载体,DPF过滤效率高达97%;在积碳量为12 g/L、温度为600 ℃时进行DTI再生,载体内部峰值温度超过1 500 ℃,载体损坏, DPF过滤效率降低至87.3%。文献[32]分析积碳量为9、10、11 g/L时的DTI试验结果,发现积碳量为11 g/L时DTI再生后的PM、PN排放均不满足排放标准要求,且载体内部开裂。众多研究表明,积碳量为11 g/L是DPF载体安全再生的上限。

基于DTI再生试验,文献[33]采用内模控制方法,设计一种前馈控制律和反馈控制律相结合的新型DPF再生温度控制策略,并在实际驾驶循环的瞬态条件进行验证。结果表明:在热再生的初始阶段,温度超调小于5%,跟踪误差保持在目标再生温度的±15 ℃以内,有利于DPF安全、高效热再生。

3.3 影响DPF再生性能的因素

现阶段,对DPF再生的研究集中在再生控制策略与再生机理2方面,通过试验和数值模拟仿真分析DPF载体结构参数、来流参数、物理化学反应等对再生性能及颗粒物排放的影响,为优化DPF再生性能提供理论参考和试验依据[34]。

对DPF再生性能影响因素的相关研究中,文献[35-36]建立了DPF再生模型,分析孔隙率、排气流量等参数对再生过程中压降、温度的影响,发现排气流量增大能加快再生反应,较小的孔隙率提高再生性能;文献[37]发现载体材料对DPF再生性能影响较大,载体材料为SiC的DPF在再生初始阶段热损失较高,载体材料为钛酸铝的DPF再生时CO排放较低,载体材料为堇青石的DPF再生时压降增大;文献[38]研究发现,带有缓冲区域的载体结构承受的热应力相对较小,更有利于DPF的再生;文献[39]建立了非热等离子体技术的DPF再生系统模型,研究残余灰分对DPF再生的影响,通过观测再生除碳质量和峰值温度判定再生效果,结果表明,灰分的增加使除碳质量上升,但其达到完全再生和峰值温度的时间延长。

关于颗粒特性对DPF再生性能影响的相关研究中,文献[34]发现粒径相同的碳黑的比表面积越大,DPF再生效率越高,相较于碳黑,柴油机颗粒的起燃点较低、再生效率较高;文献[40]发现再生过程中产生的气体和颗粒物主要集中在快速再生周期,优化再生温度、保持低流动再生有利于提升再生性能,减少颗粒物排放;文献[41]进行发动机台架试验,研究CDPF在发动机怠速时的主动再生性能,发现怠速再生阶段存在快速氧化期,颗粒物在此阶段快速燃烧,控制入口温度锯齿形上升,可避免过滤体内部产生较大的温度梯度,再生效率达到90.55%。

综上所述,调节DPF再生入口温度或采用催化再生的再生效率都较高;DTI再生时积碳量的上限为11 g/L;较大的排气流量、较小的孔隙率和适宜的残余灰分量等都有利于再生。但目前还没有更为成熟的、能综合考虑颗粒化学反应及热应力、气-固耦合传热、传质等因素的DPF再生模型,已有模型的局限性不能详细描述DPF的再生反应过程,应结合DOC开展研究,或建立单通道模型分析应力和应变。

4 结束语

对DPF再生技术进行总结,分析不同参数对DPF内颗粒沉积分布特性的影响,对准确预测积碳量方法以及影响DPF再生性能的因素进行探究,提出了可行的微观通道内颗粒沉积与再生技术研究方向,得到如下结论。

1)相较于粒径,入口流速更能决定孔道内颗粒沉积分布;合适的灰分沉积量能有效降低过滤压降,且较大的灰分粒径有利于沉积过程;壁面渗透率越大,颗粒分布越不均匀,但烟饼层厚度的增加可以降低颗粒分布的不均匀性。

2)虽然自动标定法能准确预测积碳量,缩短标定周期,但是其还不能对柴油机全污染物进行预测,需要大量的实际工况下的试验数据进行不断优化标定。

3)载体结构参数、来流参数、物理化学反应、降怠速再生等都对DPF再生性能产生影响。

4)研究DPF内颗粒沉积特性或再生技术的新思路为:考虑多种激振信号耦合的随机振动对DPF内微观层面上颗粒团聚、破碎的影响,分析其对DPF内流场及颗粒沉积分布的影响;建立详细的微通道计算模型,尽量结合DOC开展研究并考虑全面的颗粒化学反应,准确模拟再生反应过程;综合考虑多参数对再生性能的影响,开发更简单可靠、成本更低的再生技术。