焦炉烟气除尘器滤袋骨架结垢的原因分析及改进

2024-01-11王振波

王振波

(山东东尊华泰环保科技有限公司,山东济南 271100)

0 引言

某企业拥有2×65 孔ZTJL5552D 型捣固焦炉,焦炉加热采用焦炉煤气作为热源,加热后产生的烟气温度为260~350 ℃,烟气中含有二氧化硫、氮氧化物、VOCs、烟尘等有毒有害物质,原建有一套脱硫脱硝产线对焦炉烟气进行净化。为满足国家最新环保要求以及公司自身发展需求,新建一套脱硫脱硝备用产线,与原系统互为备用,便于系统停机检修或维护。

新建脱硫脱硝备用产线投运后,设备设施运行正常,工艺指标运行稳定,焦炉烟囱在线监测数据远低于超低排放标准。该产线投运1 年后,出现主风机振动异常、脱硝塔阻力大、烟尘数据异常升高等一系列问题,随即组织对各系统全面排查,发现除尘滤袋的骨架钢筋上有白色结垢现象。为避免情况恶化,做到源头治理,迅速组织相关技术人员分析处理。

1 工艺介绍

原脱硫脱硝产线工艺流程为:烟道→移动床层钙基干法脱硫除尘→SCR 脱硝→余热锅炉→风机→烟囱排放。其中钙基干法脱硫使用的脱硫剂为颗粒状,主要成分为Ca(OH)2和Ba(OH)2-8H2O。

新建脱硫脱硝装置工艺流程为:烟气余热回收→SDS 钠基干法脱硫→滤袋除尘→中低温SCR 脱硝。其中钠基干法脱硫使用的脱硫剂为粉末状,主要成分为NaHCO3。具体工艺为:烟气从焦炉分烟道引出后,首先一部分进入新建烟气余热锅炉降温至170 ℃左右,一部分从新建余热锅炉旁通管道通过与余热锅炉换热后的烟气汇合后进入脱硫系统,通过调节旁通阀门开度使汇合后烟气温度控制在200~240 ℃。研磨后的脱硫剂(NaHCO3)超细粉喷入烟气总管与高温烟气接触,碳酸氢钠超细粉在高温烟气的作用下,分解出高活性碳酸钠和二氧化碳。烟气中的SO2与喷入的NaHCO3(研磨后)充分混合,发生化学反应,生成Na2SO3、Na2SO4、CO2和H2O,然后进入除尘系统。含尘烟气进入除尘器,经过除尘滤袋的过滤,去除烟气中的飞灰,为后序的脱硝系统提供低尘环境。烟气进入脱硝系统后,在中低温催化剂的作用下,氮氧化物和喷入的热氨气充分接触,生成无害的氮气和水。脱硝后的烟气经风机送入焦炉烟囱达标排放。该套系统可使净化后烟气NOx含量≤100 mg/Nm3,SO2浓度≤30 mg/Nm3,粉尘颗粒物浓度≤10 mg/Nm3。

两套脱硫脱硝产线可以分别从焦炉烟道取气进行净化处理,然后分别通过烟囱排入大气,因此当一套脱硫脱硝系统产线故障时,可启用另外一套脱硫脱硝产线。另外,两套脱硫脱硝产线之间设有阀门进行联通,可实现串联运行,即烟气先经过原脱硫脱硝产线净化,再经过新建备用产线净化,最后通过烟囱排入大气,以提高净化效果。

2 问题分析

新建备用脱硫脱硝产线投运后,发现焦炉烟气在线监测数据中烟尘含量由投运时的2.4 mg/m3升高到5 mg/m3(8%氧含量折算后平均数据,下同),氮氧化物数据由投运时的63 mg/m3升高到85 mg/m3,脱硝塔阻力由投运时的0.7 kPa 升高到1.1 kPa,主引风机出现两次异常振动,振动值最高达6 mm/s,远超风机振动标准(4.5 mm/s)。以上问题的出现,严重影响备用产线的安全、可靠运行,亟需解决处理,经商讨决定,从以下6 个方面开展排查分析:

(1)对焦炉烟气在线监测数据中的氮氧化物和颗粒物、备用产线的脱硝塔阻力以及主引风机振动等参数标定,检查确定各项监测数据均在测量误差范围内,因此数据测量误差不是主要影响因素。

(2)对除尘器箱体进行排查,确认净气室和进气室是否存在短路现象,造成飞灰未经滤袋净化处理,直接进入下道工序。通过观察发现除尘器阻力一直保持在0.6~0.8 kPa,未出现异常波动,同时拆检脱硝塔(除尘下道工序),脱硝催化剂表面未发现除尘灰(黑灰色)积存情况,结合焦炉烟气在线监测烟尘数据未大幅升高情况,基本判定除尘器箱体串漏不是烟尘数据升高的主要影响因素。

(3)逐个停用除尘器除尘仓,检查上箱体内的箱板、除尘滤袋、滤袋骨架现场情况。经检查发现各箱体内均清洁、无积灰现象,排除箱板因焊接不牢、受热变形、个别除尘滤袋损漏等因素造成的泄漏。检查除尘滤袋与花纹板的卡接情况,均没有出现掉落或松动现象,排除滤袋与花纹板之间渗漏的因素。检查滤袋骨架时发现骨架的上、中、下部均附着白色结垢物质(图1),结垢均匀,造成这种现象较为少见,需对结垢物质进一步检验,便于分析论证。检查滤袋发现滤袋内壁清洁(图2)、可见本色,外壁附着黑灰色除尘灰(图3),基本判定滤袋的过滤、除尘效果较好。为进一步判定,对除尘滤袋进行检测验证。

图2 除尘滤袋内壁

图3 除尘滤袋外壁

(4)为检验除尘滤袋质量,检测该滤袋除尘过滤效果,对现用的除尘滤袋和同批次的新除尘滤袋分别进行透气率、密度等方面的检测,检测结果表明滤袋过滤性能良好,达到使用要求,确定滤袋质量不是问题的主要影响因素。

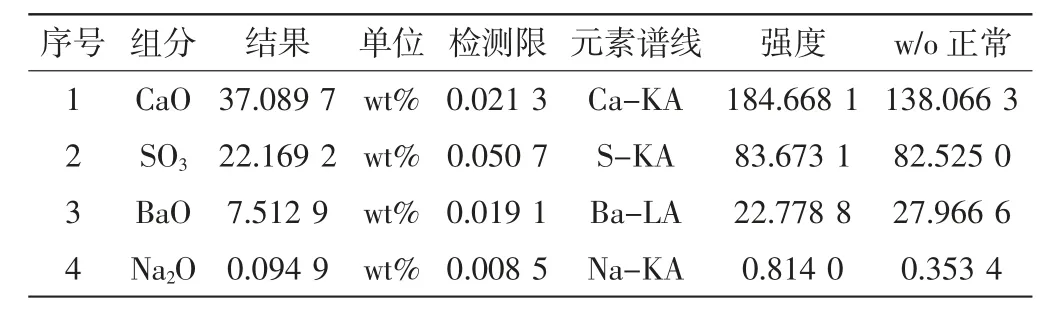

(5)为确定结垢物质产生的源头,对滤袋骨架上附着的结垢物质进行组分分析,检验结果见表1。其中氧化钠占0.094 9%,说明该结垢物质中钠元素含量较少,由此推断备用脱硫脱硝产线使用的碳酸氢钠不是生成结垢物质的反应物。其中氧化钙占37.089 7%、三氧化硫占22.169 2%、氧化钡占7.512 9%,由此得出钙、钡及硫酸根离子是构成该物质的主要成分,而上游工序中只有原脱硫脱硝产线使用的脱硫剂及其产物含有以上成分;同时依据氢氧化钙(或氢氧化钡)与烟气中二氧化硫反应生成亚硫酸钙(或亚硫酸钡)和水,CaSO3、BaSO3为沉淀物。

表1 结垢物质组分检验结果

少量的二氧化硫和氢氧化钙发生反应时的化学方程式:

少量的二氧化硫和氢氧化钡发生反应时的化学方程式:

分析得出,该结垢物质主要由原脱硫脱硝产线使用的脱硫剂(含氢氧化钙、氢氧化钡)与焦炉烟气中二氧化硫反应产生。

为进一步确认结垢物质产生源头,经实地考察发现,原脱硫脱硝产线虽长期停用,但为保证原脱硫脱硝产线停运期间处于热备状态,该产线停运期间进出口阀门开度仍控制在10%左右,造成少量烟气经过该产线后进入下游备用产线,进一步验证了白色结垢物质为原脱硫脱硝产线脱硫剂造成的。

(5)根据除尘器滤袋清灰工艺以及烟气的各项技术指标分析,得出滤袋骨架结垢过程为:滤袋除尘器设有脉冲反吹装置,该装置利用脉冲阀动作产生的脉冲压力对准除尘滤袋口进行吹扫,使除尘滤袋外壁附着的除尘灰脱落,提高滤袋的过滤面积,降低除尘器阻力,使除尘系统高效运行。该装置默认自动运行离线清灰模式,即清灰时关闭该除尘仓出口的提升阀,可使清灰中的仓室气流处于相对静止状态,提高除尘滤袋反吹效果。该模式工作流程:1#除尘仓各滤袋脉冲反吹(关闭1#除尘仓提升阀→逐个启动1#除尘仓室1#~12#脉冲阀对除尘滤袋反吹→打开1#除尘仓提升阀),然后依次对其他各仓室滤袋脉冲反吹。由于除尘滤袋脉冲反吹时,该仓室处于离线状态,仓室温度会在离线后逐渐下降,加之脉冲反吹采用的气体未采取预热保温措施,温度较低,反吹时滤袋内壁和骨架快速降温。而骨架的材料是钢,其比热容较低,更容易快速降温。由于烟气中的SO2与脱硫剂反应生成的离子主要以SO32-形式存在,极易使亚硫酸钙(亚硫酸钡)的饱和度达到并超过临界饱和度,在骨架温度低、烟气湿度大的共同作用下,在除尘滤袋骨架上结晶,随着时间的积累,造成骨架结垢现象。

3 解决措施

3.1 更换原脱硫脱硝产线脱硫剂

原脱硫脱硝产线采用的脱硫剂成分以氢氧化钙和氢氧化钡为主,其采用的氢氧化钡化学结构组成为Ba(OH)2-8H2O,升高温度到200~500 ℃转化成无水形式。当烟气温度升高到200 ℃时,会释放大量的H2O,造成烟气含水量升高,为结垢提供必要的环境条件。因此为杜绝结垢问题的发生,可采用低水分、高活性氢氧化钙作为脱硫剂,既解决当前结垢问题,也可降低烟气湿度高造成焦炉烟气环保在线监测数据高的问题。

3.2 更换系统热备方案

为杜绝原脱硫脱硝系统热备期间对滤袋骨架结垢造成的影响,可在停用该系统前,提前消化脱硫剂,直到把流化床上脱硫剂清空,然后再适当开启原脱硫脱硝产线进出口阀门开度对原产线进行热备管理。

3.3 调控清灰装置气源温度

脉冲反吹气源宜采用露点温度低于-46 ℃的工业氮气,并利用保温加热装置对氮气进行预热保温,降低氮气和烟气的温差,减少清灰时除尘滤袋和骨架的温降,避免产生结垢所需温度。

3.4 控制焦炉烟气湿度

焦炉烟气由焦炉煤气和空气在焦炉加热系统内燃烧产生的,因空气的湿度受天气影响,不便于控制,因此控制焦炉烟气湿度的有效途径是控制加热用焦炉煤气的含水量,即通过控制加热用焦炉煤气温度,5—10 月份按(50±2)℃控制、10—5 月份按(50±4)℃控制,以及及时排放煤气主管内冷凝水,使煤气中的水分及时排出等措施,减少煤气含水量,从而降低燃烧产生的烟气湿度,可使烟气湿度低于结垢所需湿度。

4 结束语

焦炉烟气除尘系统滤袋骨架结垢虽较比较少见,但该问题的发生将严重影响整个产线的稳定运行,必须引起足够的重视。通过采取解决措施,脱硝塔阻力大、脱硝效率低、主风机振动异常、焦炉烟气烟尘数据升高等一系列问题均得以解决,消除了工艺隐患,使备用脱硫脱硝产线经济、长效运行,同时为解决该产线相关问题提供参考依据。