风机轴承故障机理分析与智能诊断研究

2024-01-11郭壮丽程英辉刘启超

白 琳,郭壮丽,程英辉,刘启超

(1.河北省机械科学研究设计院有限公司,河北石家庄 050051;2.河钢承德钒钛新材料有限公司,河北承德 067102;3.天津城建大学,天津 300384)

0 引言

风机是冶金行业重要辅助设备,在冶金行业的实际运行过程中,风机存在工作时间长、工作条件恶劣、工作负荷高等问题,由此容易使风机发生故障。风机发生故障时,需要进行停机维护、部件更换等操作,此时会造成重大的经济损失,甚至会引起严重的安全事故。因此,故障诊断工作是保障风机安全、稳定运行的前提。滚动轴承作为风机设备中重要的零部件,通常在负载和速度不断变化的条件下工作,由于长时间的运行,导致滚动轴承成为传动系统中容易损坏的零部件。根据工业机械协会统计数据,在旋转机械发生的故障中,由滚动轴承引发的故障约占30%,所以滚动轴承的故障诊断对风机的正常工作十分重要。本文详细介绍滚动轴承的结构并对其故障机理进行分析,设计滚动轴承智能诊断系统,经测试分析,该故障诊断系统可以很好地满足滚动轴承的诊断需求,对风机设备稳定、安全运行具有重要意义。

1 滚动轴承结构及故障机理分析

1.1 滚动轴承结构

滚动轴承是旋转机械中使用非常广泛的零件之一,起着支撑轴和轴上零部件的作用。滚动轴承基本结构是由内圈、外圈、滚动体和保持架四部分组成(图1)。滚动轴承内圈与轴颈一般进行过盈配合,并随轴进行旋转,滚动轴承外圈可固定在滚动轴承座上或与孔进行配合,不随轴做旋转运动。滚动体均匀地排列在内圈与外圈之间,承受内圈和外圈所传递的载荷,使滚动轴承在载荷的作用下保持转动。保持架将滚动体均匀分开,防止滚动体接触,减小摩擦,使其进行正常的滚动,并保持良好的润滑效果。

图1 滚动轴承结构

1.2 滚动轴承故障机理分析

1.2.1 失效形式

(1)疲劳失效。疲劳失效是滚动轴承常见的失效形式。滚动轴承表面会产生交变应力,在接触面表面的最大应力处会产生细微的疲劳裂纹,随着疲劳裂纹的不断扩大,表面出现剥落情况。如剥落形状呈小片状,为浅层剥落。随着剥落面的不断扩大,逐渐向深层扩展,成为深层剥落,进而引发振动,加剧磨损,最终导致轴承失效。

(2)腐蚀失效。滚动轴承常见的腐蚀分为化学腐蚀和电化学腐蚀。当滚动轴承的密封被破坏后,混入水等其他具有腐蚀性的物质,或者长期工作在湿度大等恶劣条件下,均易发生化学反应。在电化学腐蚀中,滚动轴承和电解质形成两个电极,组成腐蚀原电池,并伴随有电流产生,产生的电流对金属表面造成电化学腐蚀。产生腐蚀后,滚动轴承表面出现变色、粗糙以及腐蚀坑,腐蚀到一定程度会出现局部剥落现象,从而导致轴承失效。

(3)断裂失效。断裂失效主要包括过载和缺陷。当外部施加的载荷大于滚动轴承材料的强度极限时,致使滚动轴承发生断裂,称之为过载断裂。如果滚动轴承表面存在裂纹、凹坑等缺陷,在正常载荷或者剧烈冲击下,会在缺陷处发生断裂,称之为缺陷断裂。断裂失效极大可能会引起相关设备的严重故障。常见的断裂原因包括装配方式不当、过载负荷、润滑不良等因素。

(4)磨损失效。当滚动轴承表面发生相对滑动时,会导致工作表面金属发生损失的现象称之为磨损。长时间的磨损会对滚动轴承零件造成损坏,并产生一定周期的冲击激励,使其尺寸精度和形状发生变化,也会丧失润滑功能,旋转精度降低,严重时无法正常工作。常见的磨损失效形式包括磨粒磨损和粘结磨损。磨粒磨损指外界的硬物质进入滚动轴承的工作表面,对滚动轴承的工作表面造成磨损。粘结磨损指一组相对接触的表面发生相对运动,导致接触面的表面材料剥落。

(5)游隙变化失效。轴承游隙指轴承滚动体和内外圈之间的间隙,可分为径向游隙和轴向游隙。当滚动轴承长时间运行后,原配合间隙发生改变,致使滚动轴承尺寸发生变化,进而降低了滚动轴承旋转精度,影响使用寿命。如果间隙过小则会出现加剧磨损、增加负荷、工作温度升高等现象。间隙过大则会出现振动、噪声、机器运转不稳定等现象。引起轴承游隙变化失效的原因可分内在和外在因素,内在因素包括残余奥氏体和残余应力处于不稳定状态;外在因素包括安装精度不高或过载等。

1.2.2 振动超标

风机滚动轴承的振动会引起滚动轴承和叶片的疲劳程度增加、磨损程度加重、滚动轴承相关部件脱落、风道以及密封件连接处松动等问题,对风机的安全运行产生严重的影响。因此需要对滚动轴承的振动超标相关原因进行分析,从而找到解决问题的方法。目前引起滚动轴承振动超标的主要原因有叶片积灰、叶片磨损、风道系统、机械碰撞等。

1.2.3 温度过高

滚动轴承温度升高会使活动部件出现疲劳磨损、间隙增大,并伴随有严重的异响。滚动轴承温度过高是风机运行不稳定的重要原因之一。温度过高的原因主要有三类:一是受力异常;二是运转过程中未及时冷却;三是润滑不良。滚动轴承温度升高会使活动部件出现疲劳磨损、间隙增大,并伴随有严重的异响。通过测定滚动轴承异响的声音和类型,可判断滚动轴承温度升高的原因。此外,风机的滚动轴承座出现松动也会使滚动轴承产生严重异响并增加磨损程度,从而使滚动轴承温度升高。经过长时间使用后,风机滚动轴承出现倾斜现象,轴承长期倾斜工作,会导致轴承温度升高,出现磨损,引发风机振动。

1.2.4 联轴器故障

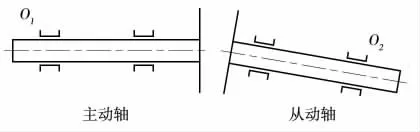

联轴器的作用是将不同机构的主动轴和从动轴联接,用于传递运动和转矩。主要故障表现为不对中,指风机和电机的转子轴心线和轴承的中心线发生偏移,在转子的连接处会产生额外的剪切力和弯矩,从而使风机产生异常振动,加剧联轴器和滚动轴承的损坏程度。不对中包括平行不对中和偏角不对中,平行不对中指主动轴和从动轴的中心发生一定平行偏移,偏角不对中指主动轴和从动轴的中心线不在一条直线上,即两条中心线有一定夹角(图2、图3)。引起联轴器故障的主要原因有装配不当或由于螺丝松动导致轴承座振动等。

图2 平行不对中

图3 偏角不对中

2 滚动轴承故障诊断系统设计

当风机滚动轴承发生故障之前,靠人工无法第一时间对故障类型和位置进行预判。因此设计一套滚动轴承故障诊断系统,对滚动轴承运行状态进行实时监测、精准预判,从而保障风机安全工作。

2.1 故障诊断系统总体框架

故障诊断系统是根据风机运行的各项数据实现对滚动轴承的诊断,主要对振动信号和冲击脉冲信号进行实时采集和分析。故障诊断系统包括数据采集单元、数据分析单元、远程监控单元(图4)。

图4 故障诊断系统总体框架

2.1.1 数据采集单元

数据采集单元是滚动轴承故障诊断系统的前端处理部分,主要实现信号的采集和预处理等功能。本系统通过振动传感器实时采集振动信号,脉冲传感器实时采集冲击脉冲信号,转速传感器实时采集转速信号。在电机两端水平和垂直两个方向均布置振动传感器和脉冲传感器,在风机两端水平和垂直两个方向均布置振动传感器和脉冲传感器(图5),利用滤波电路对采集的信号进行滤波处理。A/D 转换器将采集到的模拟信号转换成数字信号,通过4G 网络模块进行数据传输。

图5 测点布置

2.1.2 数据分析单元

数据分析单元对接收的数据进行去噪、特征提取以及特殊信息标注处理。上位机对数据进行频谱分析、趋势分析,利用小波算法进行降噪处理,提高数据的准确度。经验模态分解(EMD)用于对非线性、非平稳信号进行分析处理,可以将获得的原始信号分解为若干个本征模态分量进行特征提取。特征提取可直接影响故障诊断模型的训练效果,利用经验模态分解算法(EMD)对信号进行峰值、峭度、波形因子、均方根值等特征提取,将粒子群优化算法与卷积神经网络相结合搭建故障诊断模型,将提取的特征输入故障诊断模型中进行特征信息整合和分类。

2.1.3 远程监控单元

远程监控系统具有显示设备的运行动画、查阅历史故障数据、设备运行参数以及故障分析结果等功能,实时监控所有风机设备滚动轴承的运行情况并进行故障管理,生成智能运维报表,用户可根据需要自定义、计划和导出数据报表。系统采用MySOL 数据库对信息进行管理,数据库内部分为设备运行数据、设备历史数据、设备故障数据、故障分析数据。每项数据显示生成对应的可视化表格。利用优化算法对设置的报警阈值进行优化,将处理后的数据参数与设置的阈值进行实时比较,超过设计的报警阈值时,系统自动发出报警,并在系统界面显示故障位置和故障程度,生成故障诊断报告,给出维修建议。

2.2 测试效果分析

滚动轴承故障诊断系统中设置有正常、内圈损伤、外圈损伤、滚动体损伤、保持架损伤5 种类型,通过故障诊断系统对滚动轴承运行状态进行测试。

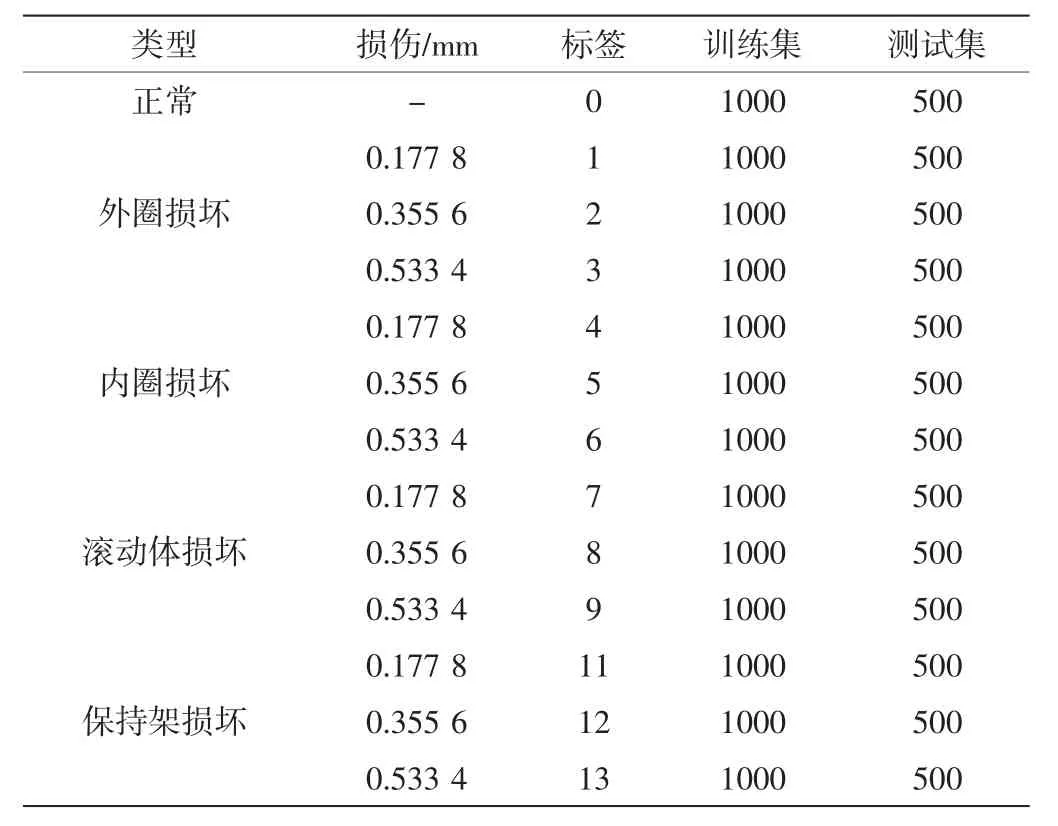

美国凯斯西储大学轴承数据集目前是世界公认的轴承故障诊断标准数据集,选用一定数据集作为系统的输入数据,实验轴承型号为SKF 6205,选用采样频率12 kHz,损伤直径分别为0.177 8 mm、0.355 6 mm、0.533 4 mm,分别获取轴承5 种类型的数据样本,分别为训练集和测试集,对不同损伤程度的轴承故障类型进行标签。表1 为不同负载下的数据集。

表1 不同负载下的数据集

为验证实验的可靠性,对故障诊断系统进行测试,利用训练集数据对故障诊断模型进行训练,利用测试集数据进行测试,对生成的频谱图进行分析处理后,并与设置的阈值进行比较判断,故障诊断系统的界面对滚动轴承故障程度和类型,以及运行趋势进行动态显示,并发出相应的报警信息。结果表明,通过对故障诊断系统的测试,证明该系统可有效对滚动轴承故障进行实时诊断。

3 结束语

风机是运输气体的机械装置,在冶金行业中得到了广泛的应用。保障风机稳定、安全作业,已成为冶金行业高效生产的重要基础。本文对滚动轴承的结构和常见失效形式、振动超标、温度过高以及联轴器故障进行总结。设计了智能诊断方案并进行验证,实验表明,该故障诊断系统可对滚动轴承进行实时诊断,分析动态趋势,第一时间发出报警提示,为滚动轴承的故障诊断提出有效解决方案。