提高原油处理终端生化单元总氮去除率的方法

2024-01-11梁建斌魏湘宇侯辰光尹旭明芦红威

梁建斌,魏湘宇,侯辰光,尹旭明,芦红威

(中海石油(中国)有限公司天津分公司,天津 300459)

1 生化系统简介及脱氮工艺运行效果

陆地某原油终端厂承担着海上3 个油田区块群30 余座平台的原油处理、储存外输和污水处理任务,处理污水符合地方标准后外排。污水处理系统包括物化处理和生化处理两个阶段,其中生化系统的生化单元和高级氧化单元与芬顿单元两套工艺并联运行。生化单元的主要原理是,采用内循环高性能生物倍增工艺,将除碳、脱氮、除磷及沉淀等多个单元设置于同一个池体内,利用多种微生物,通过硝化、反硝化作用将有机物转化为少量细胞物质及无机物(图1)。

图1 生化单元工艺流程

终端厂接收上游3 个区块的海管来液,生产污水能否达标排放制约着上游3 个油田群的正常生产情况。生产污水的排放必须符合国家及地方排放标准,直接排放的生产污水指标共有25 项,其中重点检测指标有4 项。目前化学需氧量、氨氮、石油类化验数据稳定达标,均在允许排放浓度50%以下;总氮含量接近排放浓度15 mg/L,水质波动情况下存在超标风险。

2 原因分析

终端厂的两套处理工艺中,生化处理系统均满负荷运行:生化系统自身具备脱氮、除磷能力,但实际脱氮效果不佳;芬顿处理系统本身不具备脱氮除磷能力,需要投加药剂进行脱氮。通过连续两个月的检测数据可以看出,系统进水、出水总氮基本上稳定在40~50 mg/L;生化系统进出水总氮含量平均值基本持平,无去除总氮的能力;芬顿系统添加脱氮剂效果明显,去除率为82.5%。

脱氮剂是通过去除水中的氨氮含量来降低总氮含量,对氨氮去除率可以接近100%,但目前尚无有效的去除总氮的化学药剂。脱氮剂的主要成分含有氯离子,有明显的消毒杀菌作用,会破坏生化池内活性菌群的生存环境,影响化学需氧量、磷等指标的去除,因此在生化系统不能通过添加药剂的方式降低总氮。综合考虑后,计划通过优化生化池运行效果的方法提高生化单元的脱氮效果[1]。选用的菌种脱氮能力在20%~30%,但由于入水总氮含量低于设计值及实际脱氮效果,计划保持在处理量500 m3/d运行的情况下,通过参数调节流程等措施将生化单元出口总氮含量降低10%。

为找到主要原因,首先排查人员技能掌握不足、巡检不及时的原因。对生化单元操作人员能力进行摸底,人员具备上岗所需的理论知识和专业技能,通过不定期现场检查确认人员对待工作态度认真,能够地完成日常巡检及流程调整工作。然后对工艺设计、运行参数、微生物相的状态等方面进行分析。

(1)缺少标准作业程序。对操作规程进行梳理统计,共有操作规程5 项及管理规定与应急预案7 项,范围能够全面覆盖系统运行所需工作,内容已进行了更新和完善。

(2)运行参数调整不当。确认过程:影响生化系统运行的参数包括pH、水温、溶解氧、营养盐、污泥回流比,通过对上一级pH 浓度的调整,目前保证生化单元入口pH 在7.0~7.5,微生物在弱碱性的情况下能进行正常的活动。通过两级冷却塔的调节,将65 ℃的进水降温至35 ℃进入生化池,整个设生化池温度在33~35 ℃,这个区间温度微生物活性很高。通过压缩机气量的调节容器比后注入到好氧池内,溶解氧由在溶氧仪在线检测,污泥状况良好。原设计中生产污水中磷元素缺乏,需要定期添加磷酸盐保持微生物繁殖,现经过流程优化生活污水进入生化系统处理,为微生物反应提供必要的磷元素。目前污泥回流量根据来水量及时调节,约30 m3/h,污泥回流比过高有利于脱氮不利于除磷,过低时对厌氧除磷有利,但因硝化不完全造成脱氮效果不佳,目前回流比100%~200%,均在设计范围内。生化参数设定值均保持在正常稳定的范围内,生化池运行稳定。

(3)活性污泥量不足[2]。活性污泥的数量用SV(Sludge settling Velocity,污泥沉降比)即沉降污泥占混合液的比例表示,连续30 d 取二级好氧池和污泥回流液进行污泥沉降比测定。通过整理的数据可以看出,二级好氧池的SV 稳定在19%~20%,但污泥回流的SV 在10%~18%波动、波动较大,平均值15%。分析原因为,沉淀池底部沉降污泥流动性差,污泥回流吸入口为固定点,长时间回流造成吸入口附近的SV 波动偏低。

(4)污泥活性差。污泥的活性主要由污泥内微生物相决定,在普通光学显微镜(400 倍以下)观察,生物相基本保持稳定,钟虫较多切纤毛在活动为优。如果钟虫较多,说明微生物开始增值,出现菌团说明溶解氧过多。钟虫显示清晰可见,可见明显游动,故污泥活性良好。

(5)工艺设计上存在缺陷。生化池应用污水处理的A2/O 工艺原理[3],污水需要经过两级回流处理,实现硝化和反硝化过程。与A2/O 工艺流程对比,终端厂生化池目前流程内缺少硝化液回流流程,不利于反硝化作业脱氮。

通过以下综合分析,认为工艺流程未设计硝化液回流、活性污泥量不足是脱氮效果差的主要原因。

3 工艺流程优化改造及效果评价

3.1 工艺流程优化改造

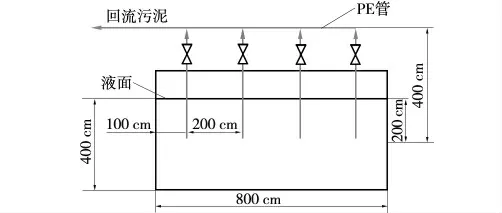

针对活性污泥量不足的问题,计划进行污泥回流吸入管线改造优化[4],将吸入口管线改造为多点均匀吸入,保证污泥回流SV 稳定。

根据现场实际情况,提出以下3 种入口管线流程的优化措施:方案1,安装水下布水器;方案2,PE 管线制作多吸入点;方案3,移动式橡胶软管。

对于方案1,布水器效果最好但安装及后期的维护保养复杂,不建议采用。方案3 的成本及维护成本较低,但在人为移动固定、操作不便,不建议采用。方案2 的阀门控制吸入点位置,操作简单,吸入点深度无需调节,成本较低,建议采用。

改造中考虑到生化池宽度及液面高度,对数据进行测量和设计。改造管线每个生化池安装4 根,距离生化池液面高度在200 cm,管距200 cm,较好地做到均匀布置,吸入位置较为合理(图2)。

图2 污泥回流吸入管线改造优化

对于工艺流程未设计硝化液回流的问题,采用增加二级好氧池到缺氧池硝化液回流流程的措施进行解决(图3)。二级厌氧池内混合液流动好、活性污泥分布均匀,综合考虑成本问题,硝化液回流改造可以采用固定点吸入,启动隔膜泵作为动力源,参照设计规范回流比选用150%。

图3 增加硝化液回流

3.2 效果评价

通过连续监测数据发现,改造后二级好氧池内的SV 保持不变,污泥回流中SV 数据明显升高,数据平稳。

通过对系统总氮数据的连续检测,改造前后生化池进水、芬顿出水总氮含量基本持平,生化池出水由43.89 mg/L 降至39.1 mg/L、降低10.3%,外排出水由12.3 mg/L 降至9.9 mg/L、降低19.5%。改造后的除氮效果非常明显,达到预期目标。

为巩固除氮效果,制定了一系列的措施:加强对生化池运行参数监控,保证改造流程后稳定运行;更新生化池污泥回流操作规程,每4 h 更换一次吸入管线,稳定后取样观察污泥沉降比;继续加强生化单元好氧池和污泥回流SV 测定,观察变化情况,分析数据变化情况;对生化系统各级连续取样,统计数据分析数据变化情况。

4 总结及展望

针对原油终端厂污水处理生化系统总氮含量接近限值的问题,通过对工艺设计、运行参数、微生物相的状态等方面进行分析,找到主要原因,通过优化改善生化池回流工艺及增加硝化液回流流程,有效提高污水系统生化单元的总氮去除率,从而将外排指标控制在一个较低范围,保障污水处理系统的稳定运行,增加污水达标外排的安全性。污水达标外排稳定,不仅有效保障上游3 个区块、30 余座平台的安全生产任务,同时也为生化系统降低总氮含量提供了宝贵经验。